Выбор лент для тяжелых и очень тяжелых условий

Для этих условий характерно транспортирование крупнокусковых (до 500 мм) и крупногабаритных тяжелых грузов абразивного и высокоабразивного вида. Наряду с интенсивным износом обкладок наблюдаются сквозные проколы и пробои обкладок и каркаса, локально вызывающие вырывы рабочей обкладки. Это в первую очередь связано с высокими ударными нагрузками, остроугольностью грузов и др. Долговечность лент в таких условиях ниже в 1,5–2 раза, чем в средних, и редко достигает 2,5–3 лет.

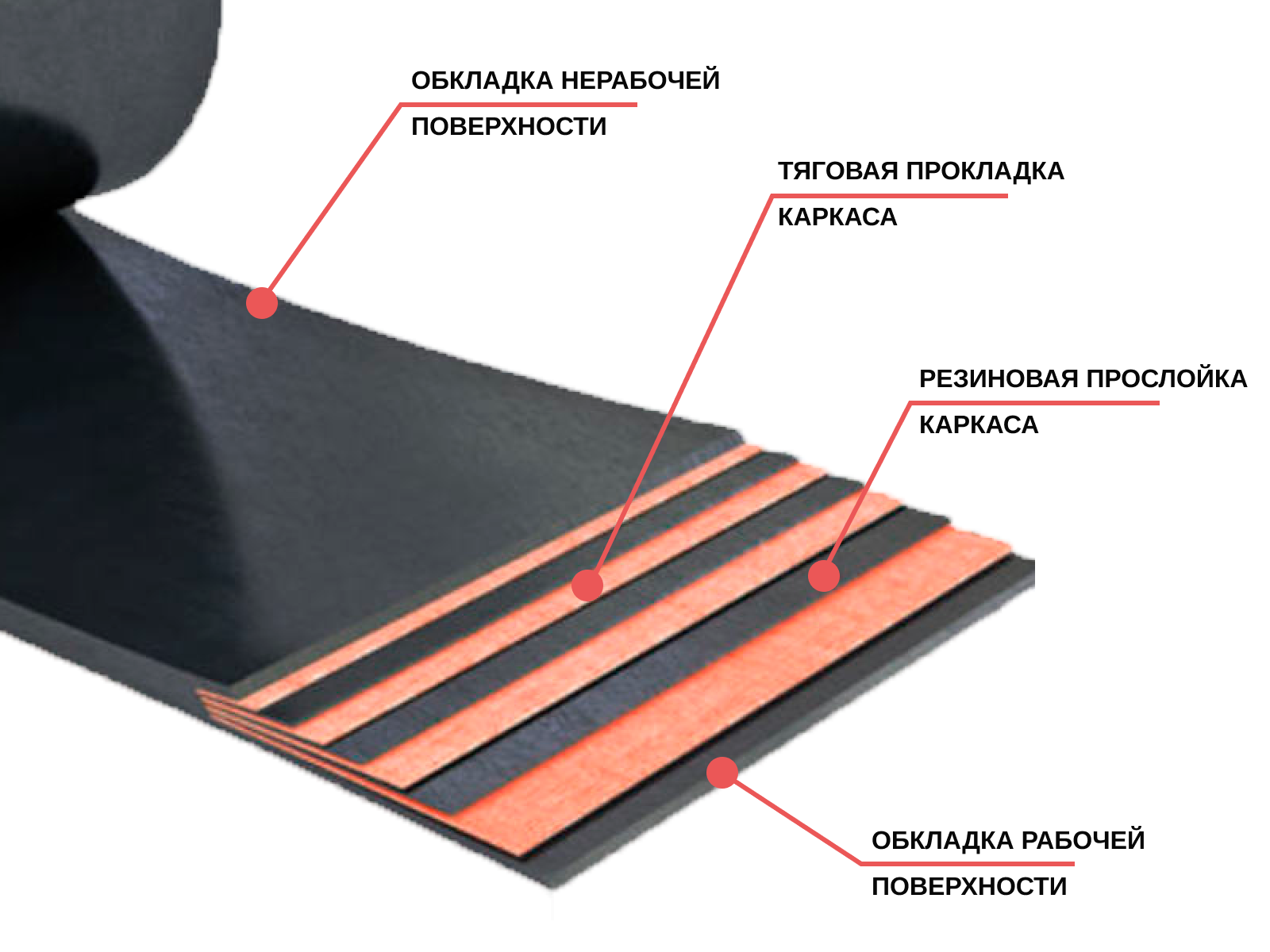

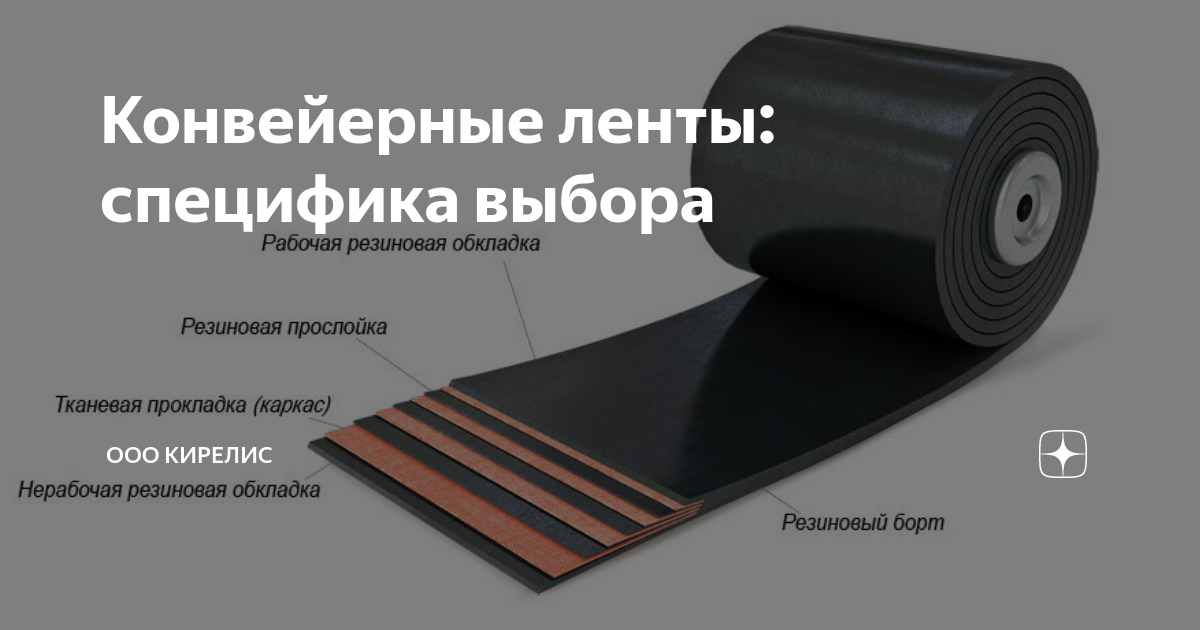

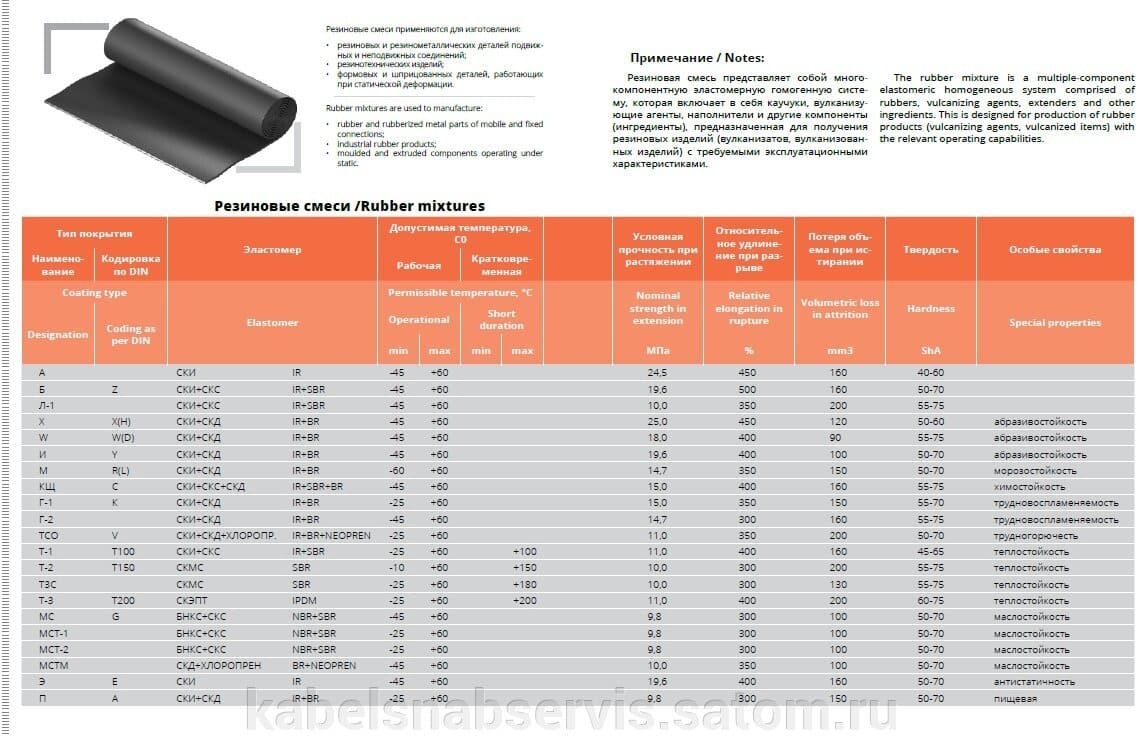

Непременным условием выбора лент в этом случае является усиленная конструкция — как резинотканевых (типа 10), так и резинотросовых лент. Полезно увеличить число прокладок, даже если тяговый расчет указывает на их минимальное количество. Толщина обкладок принимается не менее 6 мм рабочей стороны и 3 мм — нерабочей. Класс обкладок А (прочность 24,5 мПа) или И — с увеличением минимальной толщины до 8 мм. Для исключения выброса груза необходимо проверить соответствие ширины ленты его крупности.

Сфера применения многопрокладочного транспортерного полотна

Резинотканевые многопрокладочные ленты комплектуются обкладками различных категорий и толщины, которые различаются по предназначению:

- X — для остроугольных кусковых материалов или веществ с абразивными свойствами;

- W — для сыпучих грузов с высокой абразивностью;

- Y — для небольших остроугольных материалов;

- R — для сыпучих веществ при низких температурах (допускается применение в температурном диапазоне +60…-60 °С);

- Т — для сыпучих, мелко- и крупнокусковых, штучных грузов при повышенных температурах.

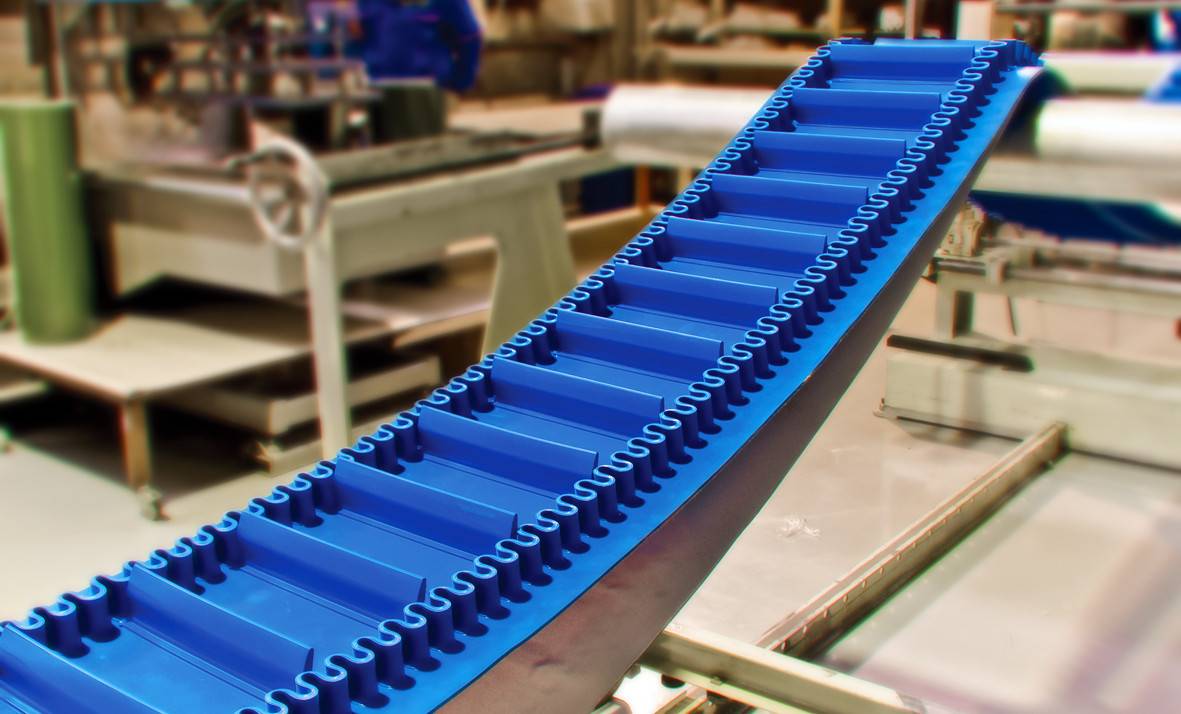

Многопрокладочное полотно устанавливают на конвейеры предприятий горной промышленности, дробильные установки, работающие в пределах допустимого диапазона температур. Также возможно их использование в средних и лёгких условиях эксплуатации, например в сельскохозяйственной отрасли, мебельном производстве. Полотно с гофробортами и перегородками применяют для загрузки бункеров, отсеков.

Тип конвейерной ленты | Условия эксплуатации | Тип груза |

Многопрокладочная, оснащённая двусторонними обкладками и брекерной прокладкой, резиновыми бортами | Очень тяжёлые, тяжёлые | Руды металлов, кусковые горные породы диаметром до 500 мм, брёвна толщиной до 900 мм |

Многопрокладочная с верхней и нижней обкладками и бортами | Средние, лёгкие | Штучные грузы, кусковые горные породы диаметром до 150 мм, известняк, антрацит, цемент, абразивные и неабразивные материалы |

Многопрокладочная с резиновым бортами и верхней обкладкой (односторонней) | Лёгкие | Продукты сельского хозяйства, малоабразивные и пакетированные грузы, сыпучие материалы |

Транспортерное полотно изготавливается по международным стандартам качества, иногда допускаются вариации по желанию заказчика. Сертифицированную продукцию можно купить на нашем сайте. Компания «Русбелт» предлагает все виды комплектующих для конвейеров с доставкой по Москве и области и отправкой в другие регионы. У нас есть собственная сервисная служба, выполняющая установку оборудования и гарантийные работы.

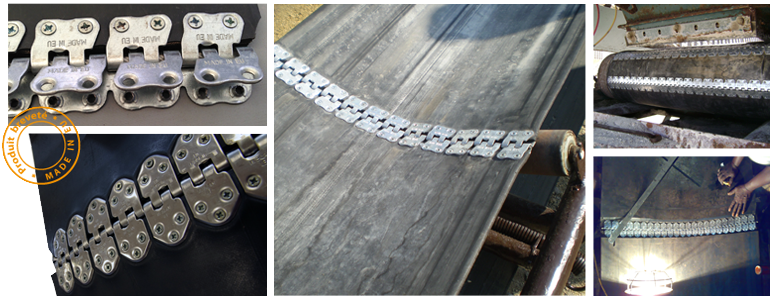

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку.

Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения.

Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент.

Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании.

Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах.

Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании.

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Заделка стыковых зазоров

Заделка нижнего стыкового зазора

9. Нижний стыковой зазор смазать клеем и дать просохнуть. Для удобства нанесения клея под ленту вертикально поставить две деревянных распорки около 30 см. Для освещения использовать лампу-переноску. Незадолго до высыхания третьего слоя снять с полосы для стыковых зазоров (прил. 2) защитную пленку и 1 раз промазать клеем. Дать подсохнуть.

Использование специальной стыковочной полосы при заделке нижнего стыкового зазора обязательно. Это связано с изменением геометрии стыка при прохождении через барабан.

10. Наложить накладку для стыковых зазоров и сначала слегка прикатать широким роликом (инстр. 20, прил. 1), а затем узким роликом (инстр. 22, прил. 1) как можно сильнее. В конце прикатать двусторонним накатником.

Заделка верхнего стыкового зазора

11. Полученный верхний стыковой зазор тщательно прикатать накатником. Оставшуюся резину после прикатки отрезать ножом.

Место стыка зашероховать.

12. Возможна заделка верхнего стыкового зазора с использованием стыковочной полосы. В таком случае разделка и приклейка происходит аналогично нижнему стыковому зазору (см. выше).

13. После стыковки ленту на 3 часа оставить в спокойном положении. Лишь по истечении этого времени ленту можно подвергать натяжению.

ВАЖНО: гарантированная надежность стыка обеспечивается точным соблюдением технологии

2) Холодная вулканизация

Этот метод стыковки полотен конвейеров основан на применении клеевых смесей. Обеспечиваемая им прочность соединения приблизительно на 25 % меньше первоначальной прочности конвейерной ленты.

Преимущества:

- для стыковки не нужно ленту снимать с конвейера;

- не требуется переменное напряжение 380 вольт;

- работы могут проводиться даже на ограниченном пространстве и при наличии огнеопасных газов;

- высокая скорость ремонта: обычно уже через несколько часов конвейер может возобновить свою работу.

Недостатки:

- работы могут осуществляться только при температуре воздуха не ниже пяти градусов Цельсия;

- холодная вулканизация не может проводиться в помещениях с повышенной влажностью и сильной запыленностью.

Конвейерная лента и ее температурная норма — когда и какую стоит использовать?

Как уже упоминалось, каждый тип полотна для конвейера предназначен для тех или иных условий эксплуатации. В зависимости от материала изготовления, изделие имеет высокие показатели тепло- или морозостойкости. В последнем случае оно может эксплуатироваться не просто в холода, а при экстремально низких температурах, характерных для Крайнего Севера. Даже если на открытом воздухе –60 градусов, полотно не порвется и не потрескается. Применение морозостойких моделей лент актуально для горнодобывающей промышленности, а также для глубоких шахт (уголь, глина).

Конвейерная лента общего назначения прекрасно себя показывает в температурном диапазоне от –45 до +60 градусов. Благодаря такой универсальности она и получила соответствующее название. Говоря о температурной норме, хочется еще упомянуть теплостойкие конвейерные ленты, верхний диапазон которых может достигать +200 градусов. Однако выдержка здесь кратковременная и не подразумевает длительного пребывания раскаленного предмета на поверхности полотна.

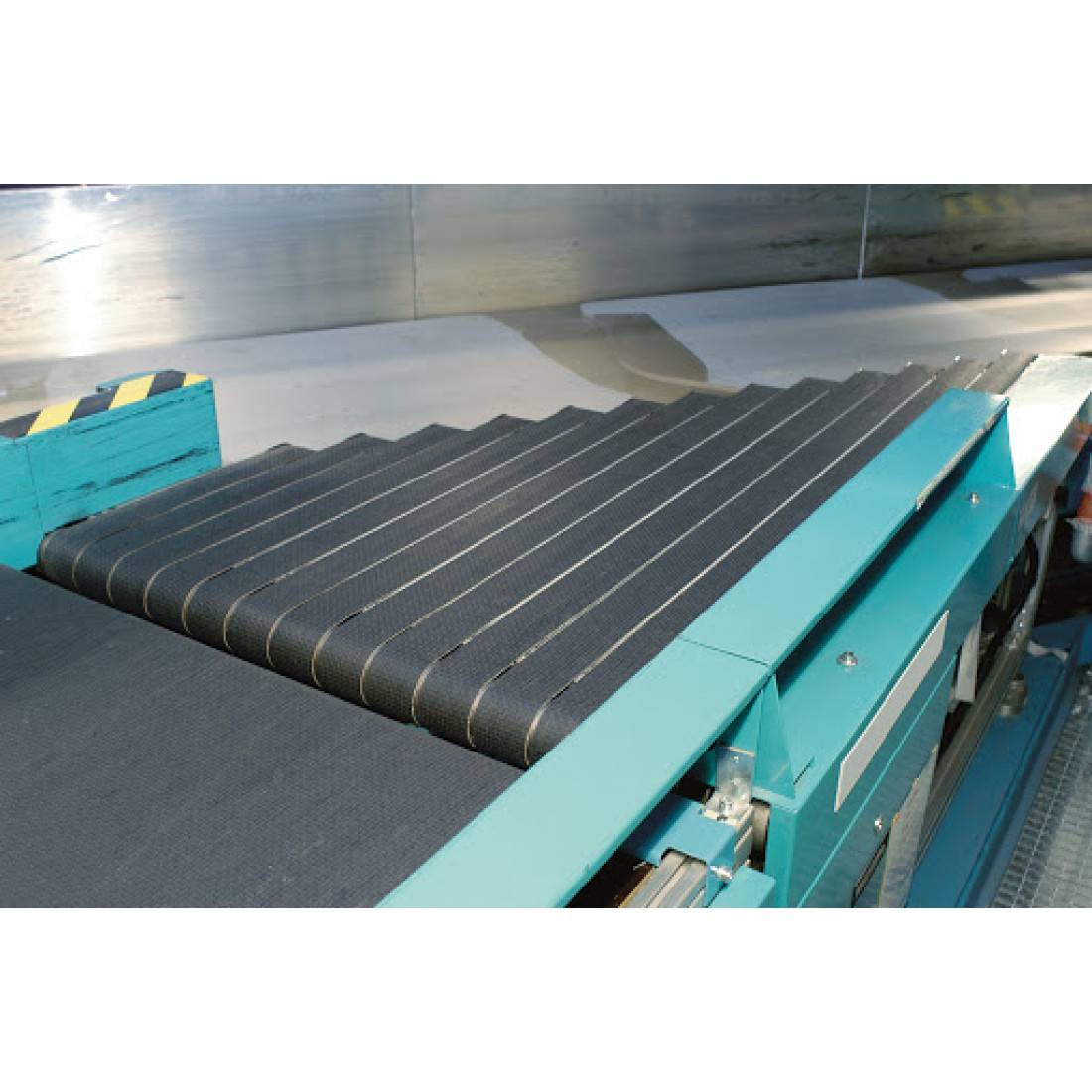

Для грузов, которые могут соскальзывать ввиду своей специфической конструкции, необходимо устанавливать рифленое резинотканевое полотно. Высокая устойчивость к трению и специальный дизайн предупреждают риск падения транспортируемых материалов. Температурный диапазон ленты стандартный (от –45 до +60 градусов).

Сборка каркаса

Для создания каркаса резинотканевой транспортерной ленты дублируют слои ткани. При использовании ткани из хлопчатобумажных или комбинированных нитей, ее нужно пропитывать с двух сторон резиновой смесью. При обработке химических тканей наносят резиновый слой толщиной не менее 0,3 мм.

Для этого процесса используют специальные устройства. Это трех- или четырехвалковые каландры. Если ткань просушена и подогрета, только в этом случае получится надежная промазка и дублирование. Непрерывность технологического процесса легко поддерживать при наличии компенсаторов ткани у каландровых линий. Толщину прослойки из резины контролируют автоматические устройства внутри каландровых линий.

Сердечники собираются двумя способами:

- наложение слоями;

- дублирование прокладок.

Многопетлевые дублеры помогают в сборке. У них есть устройства, которые центрируют ткани, автоматически натягивают их постоянно. После они переходят в сборочный агрегат. У этого устройства есть система горизонтальных транспортеров. Они расположены друг над другом. Ленту передают с помощью поворотных барабанов. После нижнего транспортера с помощью натяжных роликов лента переходит под прижимной барабан. Там происходит дублирование с тканью. После окончательной сборки сердечник необходимо разрезать в поперечном направлении. Дальше он идет в холст на закаточное устройство.

Полное сцепление слоев помогает снизить расход обкладочного холста. Так возможен непрерывный процесс сборки. В результате производительность труда возрастает и процесс становиться легче.

К недостаткам применения технологии относят:

- ткань нельзя натянуть равномерно при сборке;

- нельзя контролировать длину сердечников.

При дублировании прокладок не наносят резину на ткань ленты. В состав сборочного агрегата входят столы для сборки каркаса, устройства для раскатки и закатки.

Отдельной операцией может быть обкладка резиновыми слоями каркаса. Каландры оснащают ножами, чтобы обеспечить нужную ширину обкладочной резины.

Деформацию и залипания рулонов избегают путем их подвешивания.

Преимущества использования ленточного конвейера

Преимущества ленточных конвейеров проявляются при необходимости организовать быстрое, экономически и энергетически эффективное перемещение различных материалов или предметов в ограниченных пределах производственного участка, склада, логистического терминала или даже горного карьера.

Основные достоинства данного вида транспорта следующие:

- высокая скорость транспортировки;

- высокая производительность, существуют транспортеры со скорость до 10 м/с и шириной ленты до 3 метров, они перевозят до 30 тысяч тонн в час и применяются на добывающих и обогатительных предприятиях;

- возможность организации как непрерывной подачи, так и управляемой, и дозированной;

- минимальные затраты энергии на перемещение единицы полезной нагрузки;

- минимальная трудоемкость транспортировки, отлаженные устройства работают без вмешательства человека;

- высокая отказоустойчивость и надежность обуславливаются минимальным количеством движущихся частей;

- возможность преодолевать подъемы или даже поднимать грузы вертикально, при условии применения транспортеров соответствующей конструкции;

- наличие мобильных и телескопических моделей позволяет быстро развернуть оборудование на удаленном объекте и организовать эффективную транспортировку.

Как и любому виду оборудования, ленточным конвейерам присущ и ряд недостатков:

- возрастание сопротивления и связанных с ними потерь энергии при удлинении ленты;

- ограничения на величину угла возвышения при транспортировке сыпучих грузов (для плоской ленты — до 20°).

- зависимость гибкости материала ленты от температуры;

- необходимость в периодической регулировке для восстановления натяжения ленты после ее удлинения и провисания в ходе работы;

Особенности эксплуатации, такие, как тяжелые климатические условия, контакт с агрессивными средами и другие могут существенно сократить срок службы ленты и самого ленточного конвейера.

Стыковка конвейерных лент

Существуют различные методы стыковки конвейерных лент, которые обеспечивают высокий уровень прочности. Для этого могут применяться различные клеевые составы. Рассматривая распространенные способы соединения конвейерных лент следует учитывать нижеприведенные моменты:

На момент проведения рассматриваемой процедуры изделие подлежит послойной разделке. Именно поэтому работа может проводится исключительно профессионалом, который обладает соответствующим опытом.

Некоторые технологии характеризуются тем, что процедура трудоемкая, другие намного проще.

Применяемые методы имеют ограничение по температуре окружающей среды и влажности, при которых происходит проведение клейки

Еще уделяется внимание значению влажности и степени запыления помещения.

Не стоит забывать о том, что высокие характеристики соединения достигаются в случае, когда на высыхание клея дается требуемое количество времени. В большинстве время полимеризация происходит в течение 20 часов. При стыковке нужно соблюдать все рекомендации, так как при большом механическом воздействии есть вероятность разрыва.

На какие качества обращать внимание при техническом осмотре конвейерной ленты

Любая профилактика начинается с внимательного визуального осмотра. При этом стоит особо придирчиво отнестись к таким нюансам:

Для корректной работы механизма важна четкая непрерывная центровка транспортной ленты посередине вала.

Правильность перемещения грузов. На холостом ходу качество работы механизма может быть удовлетворительным, но под нагрузкой возможно проявление пробуксовки и трение. В результате выделяется излишняя тепловая энергия, которая может вызвать повреждение поверхности конвейера. Поэтому проверочные мероприятия выполняются и на пустой, и на загруженной машине.

Аппараты, используемые для перемещения продуктов питания, должны отвечать требованиям санитарной и гигиенической безопасности. Поэтому необходимо оценить чистоту транспортерного конвейера и всех его элементов. Трещины, сколы и надрывы способствуют размножению бактерий, а грязь, попадающая на конвейерную ленту, приводит к загрязнению продуктов

Поэтому качество чистоты не менее важно, чем механическая исправность.

Основные виды конвейерной резинотканевой ленты

Транспортерные резинотканевые ленты выпускаются шириной 300–2400 мм. По эксплуатационным свойствам они разделяются на такие типы:

- морозостойкие;

- тепло- и жаростойкие;

- трудновоспламеняющиеся и трудногорючие;

- трудновоспламеняющиеся морозостойкие;

- для пищевых продуктов;

- общего назначения.

Многопрокладочная конвейерная лента имеет множество вариантов исполнения: с защитными обкладками (двусторонними, односторонними) или без них, с перегородками и рифлениями из резины (для использования на наклонных конвейерах), нарезными бортами. Купить ленту в нужном исполнении можно в компании «Русбелт». В Москве и области у нас работает собственная служба доставки.

О важности грамотного и своевременного технического обслуживания

Правила по эксплуатации ленточного конвейера рекомендуется выполнять техническое обслуживание 1-2 раза в месяц. Профилактика должна производиться только квалифицированными специалистами, способными проверить все нюансы аппаратуры, ее целостность, наличие или отсутствие повреждений.

Если обнаружены неполадки, информация о них заносится в журнал с подробным описанием проблемы и датой проверки

Особое внимание при техническом обслуживании уделяется:

- визуальному осмотру возможных повреждений рабочей поверхности;

- прочности стыковки всех элементов;

- чистоте машины;

- прилеганию транспортерной ленты к роликам и барабану;

- отсутствию провисания;

- непрерывному и правильному процессу загрузки и выгрузки продукции.

Любая проверка в обязательном порядке документируется. При этом указывается перечень выполненных мероприятий, состояние всех узлов, дата проверки, а также ставится подпись ответственного мастера.

Вызвать специалиста, который выполнит качественное техническое обслуживание конвейера, можно на сайте rusbelt.ru. По результатам проверки мы составим подробный отчет о состоянии аппаратуры с рекомендациями по проведению необходимых мероприятий. Например, укажем, какие нюансы требуют особого внимания, дадим оценку прочности стыковки, а также подскажем, нужно ли купить и установить новую ленту, ролики или другие элементы. Мастера компании “Русбелт” готовы выехать на любые предприятия Москвы и Московской области и обеспечить условия для непрерывной эксплуатации вашего оборудования.

Стыкование конвейерной (транспортерной) ленты механическими соединениями

Метод стыковки, при котором применяется механическое соединение, является наиболее быстрым и доступным, но не самым прочным и долговечным способом стыковки конвейерных и транспортерных лент.

Основные преимущества механического соединения конвейерных (транспортерных) лент

- быстрота способа стыкования конвейерной ленты;

- небольшие финансовые затраты по сравнению с вулканизацией;

- данный метод исключает необходимость в специальном помещении и громоздком оборудовании (прессы для вулканизации);

- механическое стыкование конвейерных лент можно произвести при отрицательных температурах и в помещениях с повышенной запыленностью;

- нет необходимости в применении высококвалифицированного персонала для вулканизации;

- для конвейеров, где длительный простой недопустим, механическое соединение предпочтительно как временная мера (для высоконагруженных конвейеров) или для постоянной эксплуатации;

- для конвейеров, длина которых часто меняется, разъемное механическое соединение наиболее предпочтительно.

Основные недостатки механического соединения

- низкая прочность и срок службы стыка по сравнению с вулканизацией;

- наблюдается дополнительный механический износ роликов, барабанов и других рабочих частей конвейера;

- возможность просыпи на стыке сыпучих грузов и материалов;

- возможность появления искрообразования, что опасно в определенных условиях;

- при транспортировке горячего груза появляется возможность прожигания ленты на стыке.

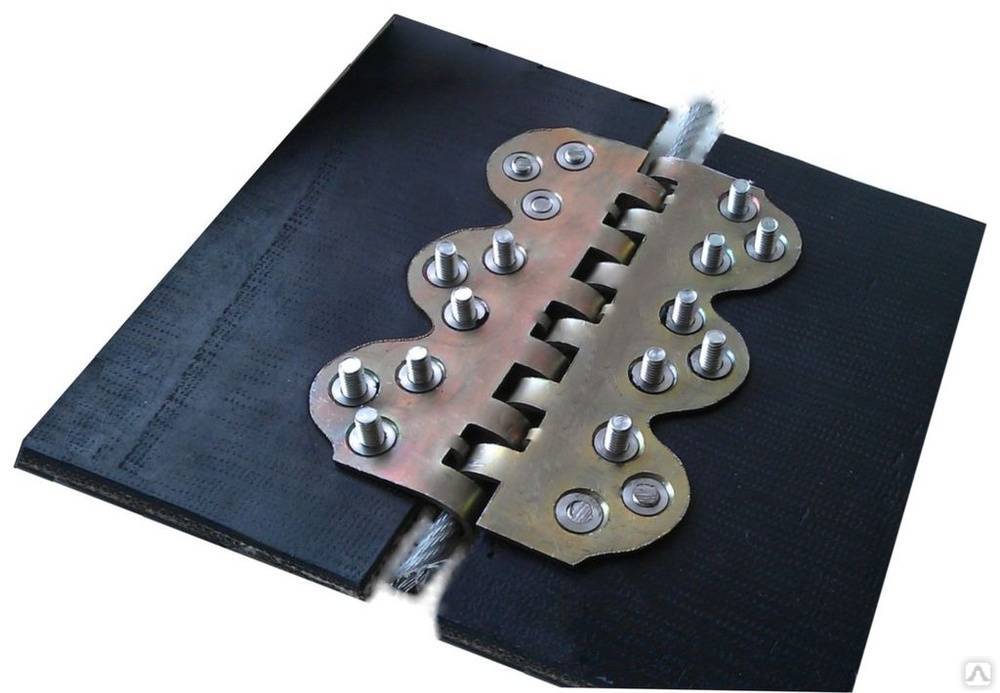

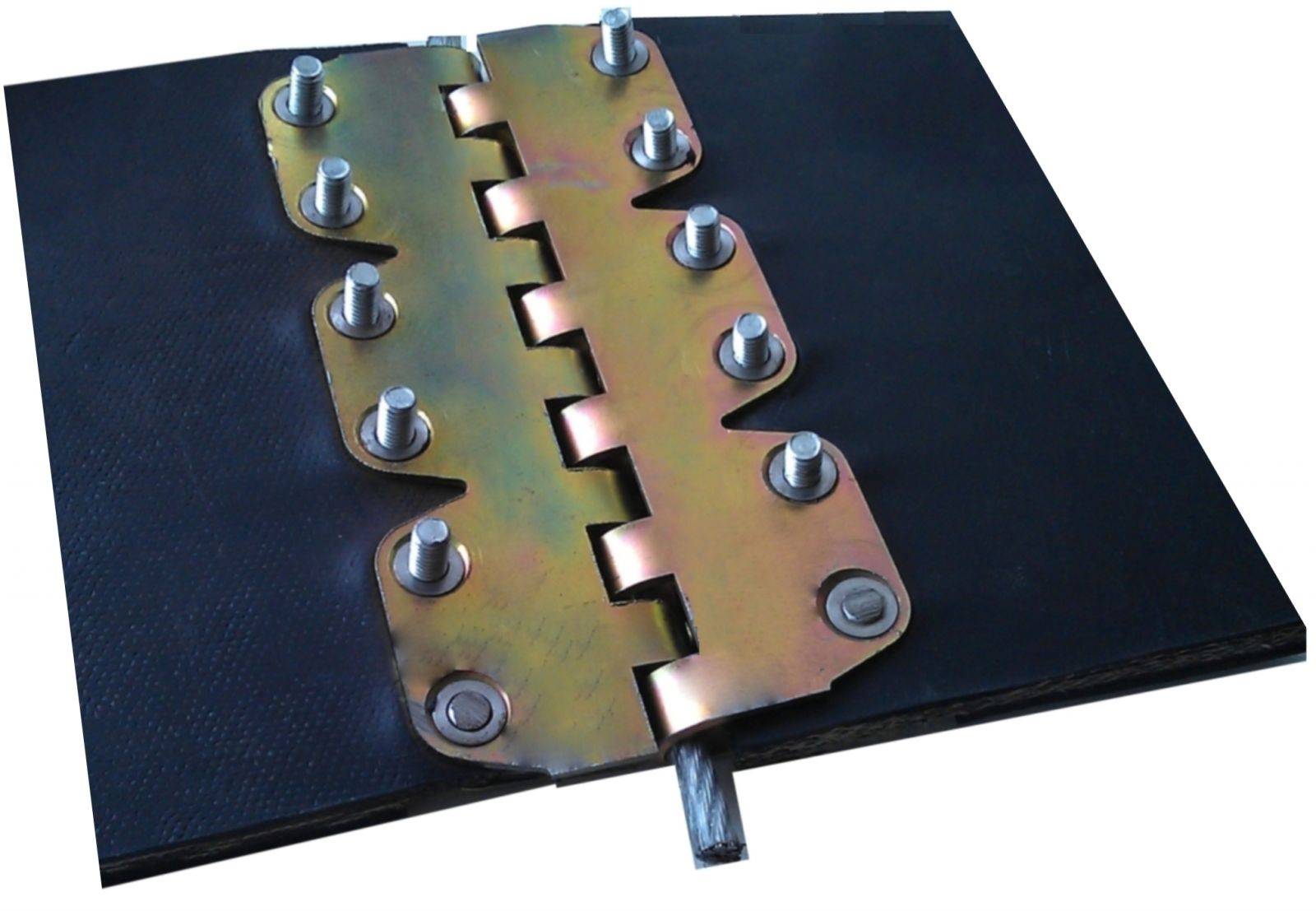

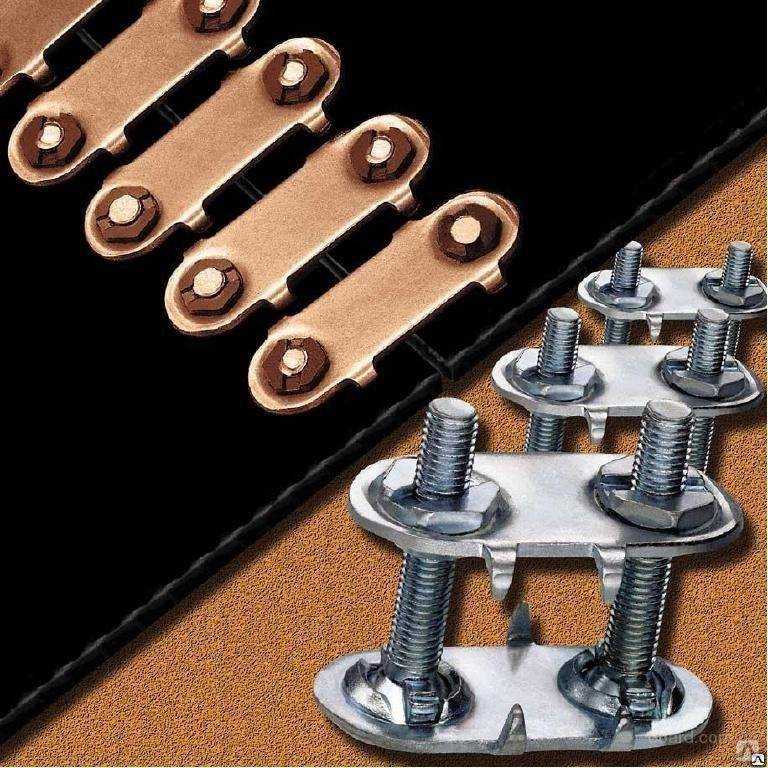

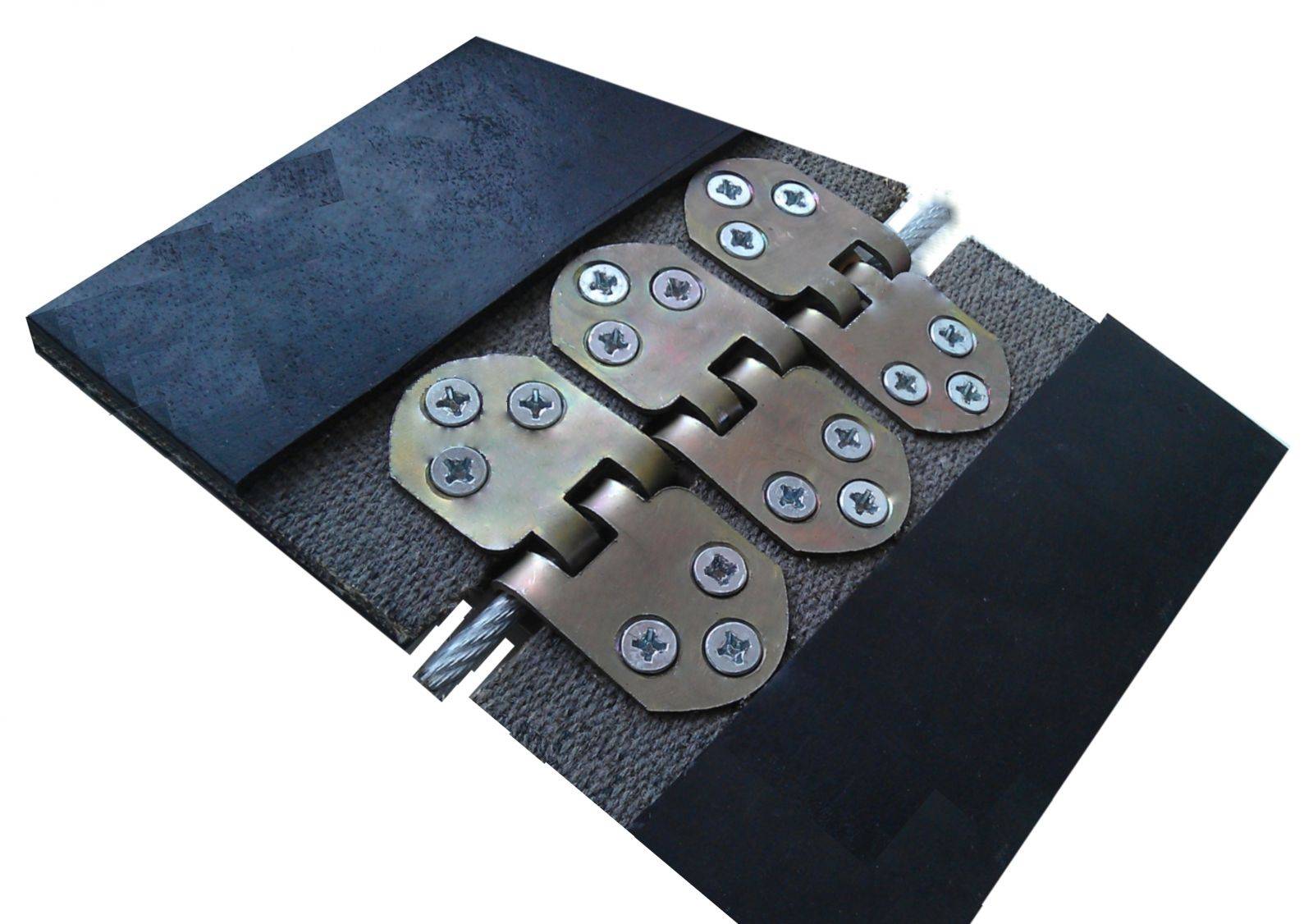

Механические соединения конвейерных и транспортерных лент бывают неразъемными болтовыми или заклепочными и разъемными шарнирными. К первым относятся заклепочные и болтовые соединения в виде пластин. Неразъемные болтовые соединения применяются для ремонта продольных порезов резинотканевых транспортерных лент. Типичным представителем неразъемного стыка являются замки фирмы FLEXCO типа Bolt Solid Plate, а также отечественный аналог В3. Данные механические соединения абразивоустойчивы, предназначены для механической стыковки резинотканевых транспортерных лент толщиной от 6 до 30 мм с нагрузкой до 105кН/м.

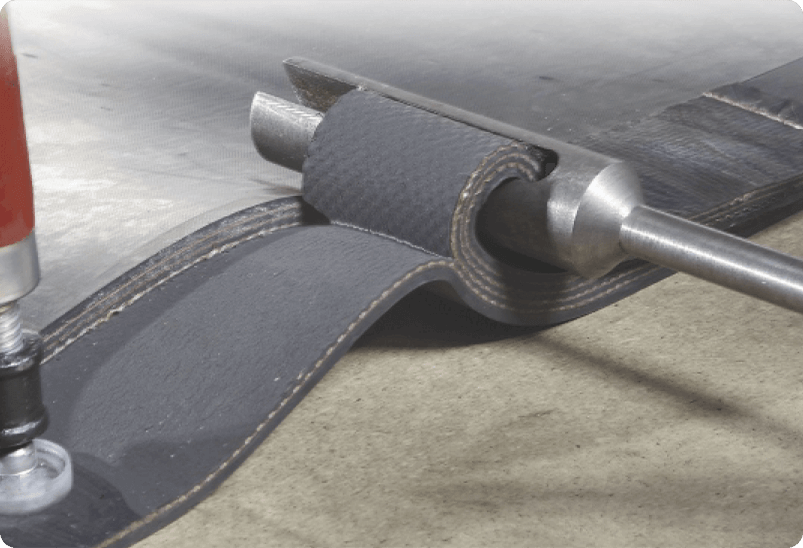

Разъемные механические соединения конвейерных (транспортерных) лент позволяют быстро и легко соединять и разъединять ленты, не разбирая конвейер, и тем самым сократить время простоя оборудования. Трудоемкость выполнения механической стыковки конвейерных лент минимальна. Типичные разъемные механические замки — фирмы FLEXCO типа Alligator, а также отечественные аналоги В1 и В2, позволяют стыковать конвейерные (транспортерные) ленты толщиной от 4 до 19 мм при прочности на разрыв 600 Кн/м, минимальном диаметре барабана 100мм, максимальном рекомендуемом натяжении 70 Кн/м.

3) Стыковка конвейерных лент механическими соединителями

Благодаря использованию механического способа скрепления лент с помощью замков особой конструкции соединение полотен производится легко, быстро (и в некоторых случаях допускает последующее разъединение и соединение). Несомненным преимуществом этого метода является и то, что не требуется применение специализированного громоздкого оборудования.

Механическое соединение полотен конвейерных лент может осуществляться с помощью:

- неразъемного заклепочного (способного выдерживать очень большие нагрузки) соединения;

- шарнирного заклепочного (используемого обычно для резинотканевых, а также поливинилхлоридных лент) соединения;

- неразъемного болтового (предназначенного для решения задач качественного скрепления транспортирующих лент) соединения;

- шарнирного болтового (применяемого для полотен, движущихся по барабанам) соединения;

- проволочных замков (в частности таких, как «Анкер», чаще всего используемых при восстановлении работоспособности транспортирующего оборудования, эксплуатируемого в сельском хозяйстве, в пищевом производстве, на складах и т. д.);

- скобового крепления (например, типа «Аллигатор», применяемого для слабонагруженных лент)

СОЕДИНЕНИЕ КОНВЕЙЕРНОЙ ЛЕНТЫ МЕХАНИЧЕСКИМ СПОСОБОМ

Соединение конвейерных лент механическим способом, при котором применяются механические соединители — соединительные замки, является наиболее быстрым и доступным способом стыковки конвейерных и транспортерных лент. Механически можно соединять все ленты, кроме тросовых. Для механического соединения транспортерных лент мы предлагаем замки известных производителей MLT (Франция) и FLEXCO (США), являющимися мировыми лидерами по производству креплений для конвейерных лент. Кроме того, мы предлагаем соединительные замки российского производства, не уступающие по качеству лидерам рынка:

Это интересно: Сверление отверстий — технология, режимы, оборудование, инструмент

Подбор оборудования

5.1 Подбор ленты

5.1.1 Количество прокладок в ленте

где Smax = 8140 н – максимальное статическое натяжение ленты

кр = 220 н/см – максимально допустимая рабочая нагрузкаВ = 65 см – ширина ленты

Принимаем 3 прокладки

5.1.2 Толщина лентыδл = δп + δ1 + δ2, гдеδп = 3,3 мм – толщина резинотканевого каркасаδ1 = 6 мм – толщина резиновой обкладки рабочей поверхности лентыδ2 = 2 мм – толщина резиновой обкладки нерабочей стороны лентыδл = 3,3 + 6 + 2 = 11,3 мм

5.1.3 Длина ленты конвейераL = L + l2 • a‘, гдеL = 47 м – длина конвейера по схеме трассы конвейераl2 = 2 • В – длина стыкаа‘ = L/75 — количество стыков; а‘ = 47/75 = 0,63

принимаем а’ = 1L = 47 + 2•0,65•1 = 48,3 м

Принимаем длину ленты 49 м

По данным параметрам выбираем ленту конвейерную типа:

Лента 2.1-650-3-ТК100-2-6-2-Б РБ ГОСТ 20-85

5.2 Подбор барабанов

5.2.1 Диаметр приводного барабана принимается пропорционально числу прокладок в лентеDп.б. > кб • i, мм, гдекб = 125…150 – коэффициент, зависящий от типа лентыD п.б. > 150 • 3 = 450

Принимаем D п.б. = 500 мм

5.2.2 Диаметр натяжного барабанаD н.б. = 0,85 • D п.б. = 0,85 • 500 = 425 мм

Принимаем D н.б. = 400 мм

5.2.3 Диаметр отклоняющего барабанаDотк.б. = 0,6 • D п.б. = 0,6 • 500 = 300 мм

Принимаем Dотк.б. = 315 мм

5.2.4 Правильность выбора приводного барабана

где Рср = 10000 кг/м2 – допускаемая величина среднего удельного давленияWб = 496 кг – тяговое усилие на приводном барабанеα = 210° — угол обхватаµ = 0,3 – коэффициент сцепления ленты с барабаном

условие выполнено: 500 > 140

5.2.5 Ход натяжного устройстваХ = Хм + Хр, гдеХм – монтажный ходХр – рабочий ходХм = кс • В, где кс = 0,5 – для винтовых натяжекХм = 0,5 • 0,65 = 0,325 мХр = ку • кs • ε • L, гдеку = 0,65 – коэффициент, зависящий от угла наклона конвейераε = 0,035 – нормируемый показатель удлинения ленты на основе при нагрузке, составляющей 10% номинальной прочности образцаL = 23,6 м – длина конвейера по ленте

р = 1,2 кг/мм – рабочая нагрузка (max) прокладки

Хр = 0,65 • 0,35 • 0,035 • 23,6 = 0,19 м

Х = 0,325 + 0,19 = 0,515 м

Принимаем натяжку с ходом 500 мм

5.3 Подбор привода

5.3.1 Подбор двигателя

Потребная мощность двигателя

где v = 1 м/с – скорость движения лентык = 1,25 – коэффициент запаса мощностиη = 0,9 – к.п.д. привода

Мощность на валу приводного барабанаNб = N • 0,9 = 6,75 • 0,9 = 6,1 кВт

Частота вращения приводного барабана

Крутящий момент на оси приводного барабана

Принимаем двигатель АИР 132М6У3N = 7,5 кВт; n = 1000 об/мин = 16,7 с-1

5.3.2 Подбор редуктора

Передаточное число редуктора

По i и Мкр на тихоходном валу принимаем редуктор типа 1Ц2У-200-25-12-УХЛ4

5.3.3 Выбор муфт

Принимаем для соединения приводного барабана с редуктором муфту кулачково-дисковую

Для соединения редуктора с двигателем – муфту втулочно-пальцевую

5.3.4 Необходимость установки тормоза

Угол наклона конвейера 16°31′, что требует установки тормоза

5.4 Расчет тормоза

Тормозной момент на валу привода конвейера, препятствующий самопроизвольному движению ленты под действием веса груза при включенном питании

где Sнб = 814 кг – усилие в ленте в точке набегания на приводной барабанSсб = 318 кг – усилие в ленте в точке сбегания с приводного барабанаδл = 11,3 – толщина лентыiр = 25 – передаточное число редуктораηпр = 0,9 – к.п.д. приводаD п.б. = 500 мм – диаметр приводного барабана

— к.п.д. барабана, гдеWб = 0,002…0,015 – коэффициент сопротивления барабанакs = 1,42 – коэффициент

Устанавливаем тормоз ТКТ-200

Особенности выбора метода стыковки конвейерной ленты

Зная преимущества и недостатки каждого способа соединения конвейерной ленты, можно принять взвешенное решение.

Так, современные механические крепежи могут применяться для лент, имеющих высокий уровень натяжения. Крепежи позволяют свести к минимуму просеивание транспортируемых материалов, не вызывают шума. При правильной установке и обслуживании могут использоваться с очищающими устройствами транспортерной ленты.

Методы вулканизации подходят не для всех типов конвейерных лент. При нагревании в процессе вулканизации изношенные изделия становятся хрупкими. Также недопустимо использовать вулканизацию для стыковки старых резиновых лент, потому что со временем способность резины к связыванию ухудшается.

Бывают такие случаи, когда длины изделия недостаточно, чтобы провести стыковку методом вулканизации. Кроме этого, для успешного проведения требуются чистые, сухие и относительно теплые условия. Различные факторы, например химические включения на ленте, высокий уровень влажности или экстремально низкая температура, исключают адгезию, из-за чего соединение будет ослабленным.

Невозможно проведение вулканизации и в труднодоступных местах. Применение метода также требует отключения оборудования на длительное время, тогда как механическое соединение выполняется намного быстрее. При вулканизации конвейерных лент используются специальные вещества, для затвердевания которых нужно минимум 8 часов, соответственно, все это время оборудование будет простаивать.

Нужно также знать, что ранние признаки нарушения адгезии невозможно обнаружить визуально при вулканизированном соединении.

Материалы для горячей стыковки конвейерных лент самые дорогие, если сравнивать с холодной вулканизацией или механическим методом. Чтобы стыковать или отремонтировать конвейерные ленты методом холодной или горячей вулканизации, а также для футеровки бункеров и барабанов, используются следующие материалы:

- растворы специального назначения;

- праймеры;

- клеи двухкомпонентные;

- очищающие средства;

- ткани и клеящие материалы;

- отвердители;

- пленки;

- обкладки;

- бумага.

Для надежной фиксации каждый материал необходимо подбирать очень тщательно, уделяя внимание его качеству. Стыковка транспортерных лент должна выполняться исключительно квалифицированным специалистом, который имеет опыт в решении подобных задач

При вулканизации все изделие становится более слабым, потому что удаляется резинотканевый слой. Именно поэтому, если нарушены нормативные требования, вулканизация ухудшит прочность конвейерной ленты. При механическом методе целостность изделия не будет нарушена.

За годы работы наша компания смогла наладить поставку конвейерных лент лучших иностранных производителей, а также запустить собственное производство конвейерного оборудования и создать качественную сервисную службу. В штате работают только квалифицированные специалисты с большим опытом, которые подберут оптимальный метод стыковки конвейерных лент и выполнят работу в короткие сроки. Обращение к нам позволит свести к минимуму простой оборудования на вашем производстве. Гарантируем высокое качество выполнения работ по доступным ценам.

Преимущества и недостатки конвейерной ленты общего назначения при перепадах температуры

Говоря о конвейерной ленте общего назначения, трудно выделить конкретные минусы, так как простота конструкции позволяет транспортировать практически любой груз без негативных последствий. Также это касается температурных режимов, при которых лента может работать с высокими эксплуатационными характеристиками.

Выделим ряд важных преимуществ:

- относительно небольшая масса всего оборудования;

- простая конструкция, лента стыкуется с любым видом соединения;

- можно транспортировать груз с высокой скоростью — до 8 метров в секунду;

- большая производительность, достигающая 30 000 тонн в час;

- широкий выбор по длине устанавливаемого полотна — до 4 км;

- простой контроль и быстрый монтаж при необходимости;

- прочная и гибкая конструкция — возможность монтажа наклонных трасс.

Поскольку конвейерное полотно общего назначения эксплуатируется в температурном диапазоне от –45 до +60 градусов, оно не подходит для экстремальных условий. По такой ленте нельзя транспортировать груз возле больших печей, где жар достигает 200 и даже 300 градусов. Такая же ситуация складывается с низкой температурой — при –60 и более полотно становится твердым и теряет эластичность.

Мероприятия по выравниванию хода транспортерной ленты

Соответствие задачам

При выборе материала ленты важно учитывать специфику транспортируемых изделий. Инструкция от производителя содержит рекомендации по рабочим нагрузкам, натяжению, особенностям обслуживания, условиям эксплуатации

Несоблюдение этих рекомендаций приводит к быстрому износу и некорректной работе изделия.

Грамотное выравнивание ленты

Производительность конвейера напрямую зависит от правильности его монтажа. Конструкция должна быть собрана в соответствии со схемой, все ее узды и детали должны иметь правильное положение и углы.

Параллельное расположение осей барабанов и валов

Если шкивы, валы и барабаны не будут иметь угол 90 градусов относительно направления перемещения ленты, она будет смещать в какую-то из сторон.

Соблюдение уровня натяжения

Текстильная лента должна иметь правильное натяжение. Если это показатель будет недостаточным, полотно будет двигаться неровно, а продукция будет проскальзывать. При превышении допустимого уровня натяжения начинают разрушаться подшипники и валы. Иногда это приводит даже к порыву ленты.

Использование для регулировки холостого хода

Это необходимого для того, чтобы исключить влияние нагрузки на степень натяжения. Во время настройки необходимо руководствоваться инструкцией от производителя.

Профиль ленты должен выполнять свои задачи

В идеале транспортируемая по ленте продукция располагается в центральной зоне полотна. Профиль способствует выравниванию движения ленты.

Наличие защиты от попадания на ленту грязи

Каждый из узлов, с которым соприкасается транспортерная лента, нуждается в регулярной очистке. Также необходимо следить за тем, чтобы грязь и мусор не попадал на саму ленту: это может спровоцировать порыв материала.

Проведение плановых мероприятий по обслуживанию конвейера

Чтобы обезопасить производственную линию от сбоев и остановок, конвейерное оборудование подвергается периодическим проверкам. Это способствует выявлению неполадок на ранних стадиях, что упрощает их устранение. Кроме того, таким образом существенно продлевается срок эксплуатации ленты и поддерживается должный уровень безопасности персонала.

Внимание! При осуществлении любых мероприятий по проверке, обслуживанию и ремонту транспортерной ленты и других узлов оборудования необходимо руководствоваться инструкциями производителя Habasit

Выбор лент для средних условий эксплуатации

К средним условиям относится не менее 70–75 % сфер, где используются и эксплуатируются ленты. Для них характерно транспортирование среднекусковых (0–150, редко 0–250 мм) малоабразивных, абразивных и высокоабразивных грузов различной плотности, наличие достаточно высоких ударных нагрузок. Длина конвейерных ставов может достигать несколько сотен и тысяч метров, производительность конвейеров на 1–3 порядка выше, чем в легких условиях.

Долговечность лент в средних условиях в 3–4 раза ниже, чем в легких. Основная причина снятия с эксплуатации — износ защитных элементов (обкладок и бортов)

Поэтому при выборе лент следует обращать внимание на толщину и класс обкладок, наличие резинового борта

Для большинства условий работы лент выбирается тканевый каркас из тканей различной плотности. После тягового расчета количество прокладок корректируется так, чтобы с одной стороны они соответствовали минимальному (или фактическому) диаметру приводного барабана конвейера, а с другой — условию лоткообразования. Если по расчету получается слишком «толстая» лента, необходимо перейти на использование в каркасе более прочной ткани.

В некоторых случаях может оказаться, что лента «перегружена» — груз часто падает под став конвейера. Тогда следует проверить соответствие ширины ленты по производительности и кусковатости груза.

Для магистральных конвейеров большой протяженности и производительности требуется решать «мучительный» вопрос использования резинотканевого или резинотросового каркаса, поскольку в сравниваемых вариантах преимущества и недостатки практически равны. Поэтому необходим тщательный технико-экономический анализ применения лент в конкретных условиях.