Перегрузочное оборудование

- Перегрузочное оборудование позразделяется на:

- Уравнительные платформы с поворотной аппарелью

- Уравнительные платформы с телескопической аппарелью

- Модульные уравнительные платформы с дополнительной защитой от коррозии

- Герметизаторы проемов

- Минидоклевеллеры

- Откидные мосты

- Перегрузочные тамбуры

- Дополнительное оборудование

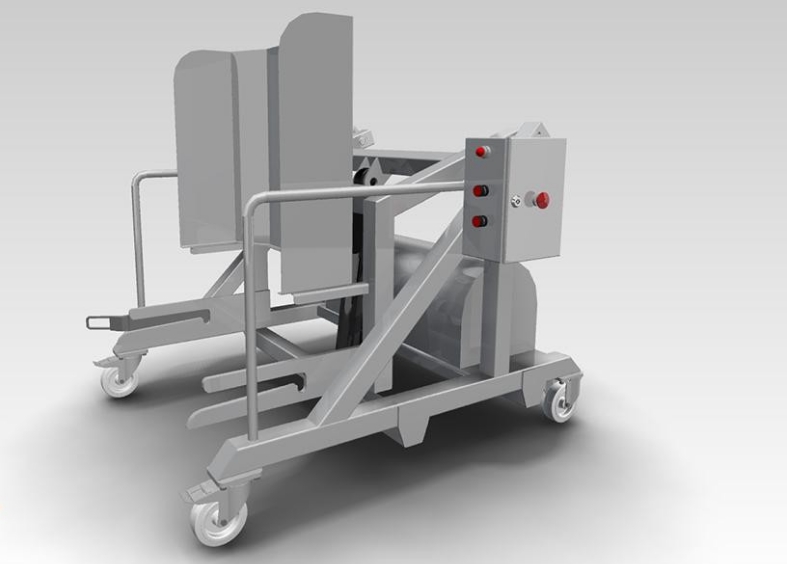

- Мобильные рампы

- Подъёмные столы

- Секционные ворота

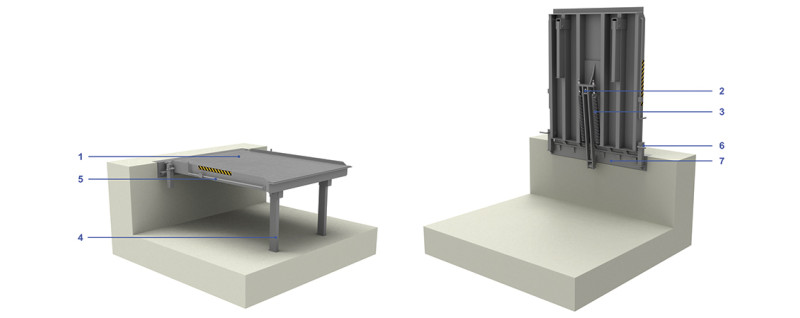

Уравнительные платформы STL с поворотной аппарелью – это специализированное гидравлическое оборудование, компенсирующее разницу в высоте между полом склада и кузовом транспортного средства. Оператор управляет платформой с помощью пульта.

Телескопический механизм регулирует выдвижение аппарели и точно располагает её на кузове грузовика.

Модульные уравнительные платформы STL — перегрузочные устройства из линейки модульного оборудования. Модульность конструкции позволяет использовать одну и ту же платформу с разными типами приямков.

Герметизатор проёма (докшелтер) складной, занавесочный – устройство для герметизации пространства между грузовиком и складским помещением.

Минидоклевеллеры – это малогабаритные механические уравнительные платформы с перепадом высоты аппарели +/-100 мм.

Механические площадки, компенсирующие перепад высоты для свободного доступа погрузчиков внутрь грузовика или железнодорожного вагона.

Сборная металлическая конструкция, вынесенная за пределы склада. Перегрузочные тамбуры экономят площадь склада и защищают груз от перепадов температуры.

Отбойник для снижения нагрузки на пандус и защиты конструкций от повреждений. Направляющие для колес, увеличивающие эффективность и безопасность погрузки/разгрузки.

Уравнительные платформы (доклевеллеры) – это специализированное гидравлическое оборудование, компенсирующее разницу в высоте между полом склада и кузовом транспортного средства.

Благодаря доклевеллеру можно безопасно и быстро разгружать/загружать грузовики. Складской погрузчик может свободно заезжать в грузовик по платформе – это многократно сокращает время работ на складе.

Уравнительные платформы STL – это эффективный склад, экономия времени и безопасность.

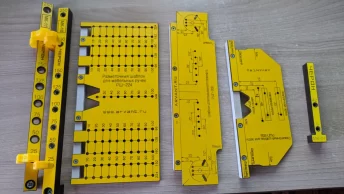

Комплектация платформ STL

- Уравнительные платформы STL комплектуются гидравлическим оборудованием европейских производителей.

- Стандартные уравнительные платформы мы комплектуем одним главным подъёмным цилиндром и одним цилиндром управления аппарелью. Это сокращает количество элементов в гидравлической схеме и увеличивает надежность изделия.

- Более длинные уравнительные платформы комплектуются двумя главными цилиндрами на подъём.

- Верхний лист площадки изготовлен из стального листа с чечевичным рифлением толщиной 6-8 мм и имеет ребра жесткости, что позволяет выдерживать нагрузку до 6-12 тонн. Толщина аппарели 10-16 мм.

- Уравнительные платформы STL оборудованы шторками безопасности со светоотражающими элементами, у них есть пульт управления и кабель для подключения сети.

Как работают уравнительные платформы STL?

Управлять уравнительными платформами STL можно с помощью пульта.

- Для подготовки к работе необходимо поднять платформу в верхнее положение и выдвинуть аппарель на нужное расстояние на телескопической платформе. На платформе с поворотной аппарелью раскрытие аппарели произойдет автоматически.

- Доклевеллер плавно опустится на кузов автомобиля, и платформа будет готова к работе.

- После погрузки/разгрузки нужно снова поднять платформу, задвинуть телескопическую аппарель на телескопической платформе. На платформе с поворотной аппарелью закрытие аппарели произойдет автоматически – платформа опустится в парковочное положение.

Мосты откидные с опорными стойками

Ваш склад постоянно занят погрузкой или разгрузкой грузовых автомобилей всех марок и модификаций. Любой грузоподъемности и с кузовами разной высоты. Избежать проблем с погрузкой не помогают рохли и тележки. Ричтрак не справляется. Тогда вам необходима помощь перегрузочного моста серии МПМ. Этот механизм отличается простотой в эксплуатации и высокой надежностью.

В зависимости от массы груза, конструкция рассчитана на применение четырехколесных погрузчиков или ручных тележек с гидравлическим управлением подъема площадки.

Мост применяют для выравнивания высот платформы погрузки склада и кузова автомобиля. При этом следует помнить, что максимальная разница между ними не должна превышать 360 мм.

Принцип действия всего механизма довольно прост. При помощи ручки сбоку от моста, его опускают в кузов автомобиля до момента касания. Когда кузов и край моста соединяются, исчезает, а точнее сглаживается разница в их высоте.

1. Мост перегрузочный 2. Крышка моста 3. Механизм пружинной балансировки моста 4. Опорная стойка 5. Тяговая ручка управления мостом 6. Замок блокировки моста в вертикальном положении 7. Пластина крепления

Среди большого разнообразия моделей следует отметить наиболее востребованные на сегодняшний день, которые практически всегда есть в наличии на складе либо могут быть изготовлены в кротчайшие сроки:

| Ширина х длина, мм | Раб. диапазон, град | Масса | СЗ* | ||

| МПМ | 2000 | 1200х1000 1500х1000 | ±15 | 129 / 146 | |

| МПМ | 2000 | 1800х1000 | ±15 | 163 | |

| МПМ | 2000 | 2000х1000 | ±15 | 175 | |

| МПМ | 2000 | 1500х1500 | ±15 | 186 | |

| МПМ | 2000 | 1800х1500 | ±15 | 220 | |

| МПМ | 2000 | 2000х1500 | ±15 | 234 | |

| МПМ | 2000 | 1800х1800 | ±15 | 247 | |

| МПМ | 2000 | 2000х1800 | ±15 | 266 | |

| МПМ | 4000 | 1200х1000 | ±15 | 173 | |

| МПМ | 4000 | 1500х1000 | ±15 | 199 | |

| МПМ | 4000 | 1800х1000 | ±15 | 231 | |

| МПМ | 4000 | 2000х1000 | ±15 | 248 | |

| МПМ | 4000 | 1500х1500 | ±15 | 279 | |

| МПМ | 4000 | 1800х1500 | ±15 | 311 | |

| МПМ | 4000 | 2000х1500 | ±15 | 327 | |

| МПМ | 4000 | 1800х1800 | ±15 | 358 | |

| МПМ | 4000 | 2000х1800 | ±15 | 384 |

Сфера применения откидного перегрузочного моста

Конструкция создана изначально для применения на складах и хранилищах для перегрузки предметов или товаров на автотранспорт и обратно. Механизм позволяет быстро подогнать высоту погрузочной платформы склада под нужную высоту кузова транспортного средства. От этого работы ускоряются и исчезают ненужные проблемы. Также она очень удобна в местах доставки грузов. Чтобы быстрее выгрузить из автомобиля привезенный товар, достаточно подогнать к месту выгрузки перегрузочный мост. Он прекрасно зарекомендовал себя в магазинах, небольших складах, ресторанах, торговых центрах.

Гидравлическая система механизма перегрузочного моста надежна в применении. Она включает три цилиндра. Два из них работают на подъем груза, а один установлен под аппарель. Обязательно предусмотрены клапаны аварийного автоматического отключения механизма. В случае необходимости они моментально срабатывают на отключение и остановку процесса погрузки. Эта предохранительная система может сработать, например, когда автомобиль внезапно отъехал от платформы, а на ней осталась часть груза. В этом случае исключается падение и поломка товаров или предметов.

Виды перегрузочных мостов

Перегрузочный мост может работать с одной из следующих систем:

- механической;

- откидной;

- переносной.

Механический перегрузочный мост имеет скользящую основу. За счет этого он свободно перемещается от проема к проему (от ворот к воротам) по рельсу.

Стационарным является откидной мост. Его применение обусловлено одинаковой высотой автомобилей, которые подходят под разгрузку или погрузку. В этом случае мост просто монтируют на пандусе склада. При подходе грузового автомобиля, мост опускают на пол кузова и он компенсирует разницу в высотах.

Переносной мост нашел применение на складах с небольшим грузопотоком. На таких объектах перегрузочный переносной мост устанавливается между кузовом автомобиля и рампой склада при разнице их высот не более 240 мм.

Следует отметить, что без перегрузочного моста работа складов заметно ухудшается. Нет той скорости погрузочно-разгрузочных работ, которую обеспечивает применение этой конструкции. Механизм обеспечивает и высокие показатели безопасности работ. При этом соблюдаются все нормы комфорта и удобства работ.

Самоходная электрическая тележка (электророкла)

Самоходная электрическая тележка очень проста в использовании, и работе на ней можно обучить практически любого желающего. Такие тележки разгружают персонал склада, что дает возможность повысить работоспособность персонала и их отдачу. Ведь применяя технику, рабочие могут меньше уставать, а соответственно, совершать производственные ошибки. При необходимости работать на тележках могут и женщины.

Управление электротележками совершается разными способами, в зависимости от интенсивности, площади помещения, товарооборота и других факторов.

Существует три основных группы самоходных электрических тележек, и все они различаются по своим функциональным возможностям. В некоторых случаях электротележки оснащают удлиненными вилами, которые дают возможность перемещать габаритный груз, или сразу несколько паллет. Длинна вилл в отдельных случаях достигает 2м.

Для эксплуатации на погрузочно-разгрузочных работах с автомобилями наиболее подходят тележки, которые имеют поводковый механизм управления, и которые не оснащены кабинами или подножками. Такие тележки наименее габаритны, и поэтому эффективнее всего работают в ограниченных условиях складских помещений, и в узком грузовом отсеке автомобиля.

Автостроп

Автостроп – грузозахватное приспособление (например, в виде каната или цепи с захватными крюками или скобами), оборудованное устройствами для автоматической строповки грузов. Применяется главным образом при погрузочно-разгрузочных, строительных и монтажных работах. Строповка и отстроповка могут выполняться, например, с помощью электромагнита, установленного на автостропе и включаемого из кабины крановщика.

Для перегрузки среднетоннажных контейнеров широко применяется автоматический захват ЦНИИ-ХИИТ, выполненный в виде рамы, по которой перемещаются навстречу друг другу 4 спаренные каретки с захватными крюками (рис. 4.28). Для поворота автостропа вокруг вертикальной оси используется поворотная головка.

Загрузочные устройства (автооператоры) станков АЛ

В настоящее время на машиностроительных предприятиях успешно работает большое количество различных загрузочных и накопительных устройств интегрированных в производственные модули ГПС. Конструктивные особенности некоторых из них рассмотрим ниже.

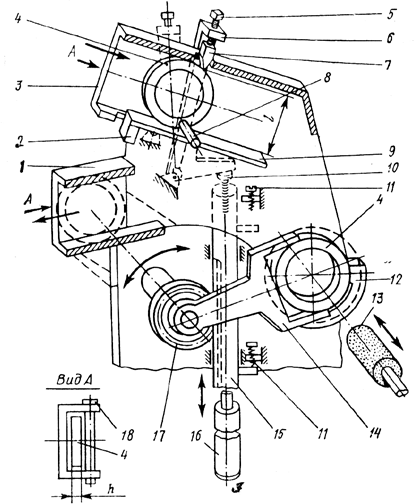

Конструкция загрузочного устройства для внутришлифовального автомата показана на рис. 1.

Рис. 1. Автооператор внутришлифовального автомата

Для продолжительной и точной работы устройства необходимо отрегулировать ширину лотков 3 загрузки и 1 разгрузки винтами 18 по размеру h заготовки 4, обеспечив свободное прохождение последней. Перемещением планки 7 с помощью винта 5 и поворотом эксцентрикового пальца 8 на отсекателе 6 отрегулировать размер l так, чтобы в левом положении отсекателя (показанного пунктиром) заготовка 4 могла выкатываться из лотка 3, а скошенный край планки 7 при этом задерживал бы остальные заготовки в лотке (в правом положении отсекателя перемещению заготовок в лотке 3 должен препятствовать палец 8). Регулировкой винтов 11, действующих на упоры рейки 15, обеспечить, чтобы в верхнем исходном положении руки 14 заготовка свободно закатывалась в руку и надежно удерживалась в ней, а в нижнем положении руки – без заклинивания устанавливалась в базирующем устройстве 12 (при этом края руки не должны касаться заготовки 4). Вращением винта 10 в рейке 15 отрегулировать исходные положения отсекателя 6. Перемещением противовеса 2 вдоль заслонки 9 выполнить регулировку, обеспечивающую надежное возвращение заслонки в верхнее положение после скатывания по ней заготовки на базирующее устройство 12. Опробовать автооператор в наладочном режиме (с загрузкой заготовок), а затем – в автоматическом.

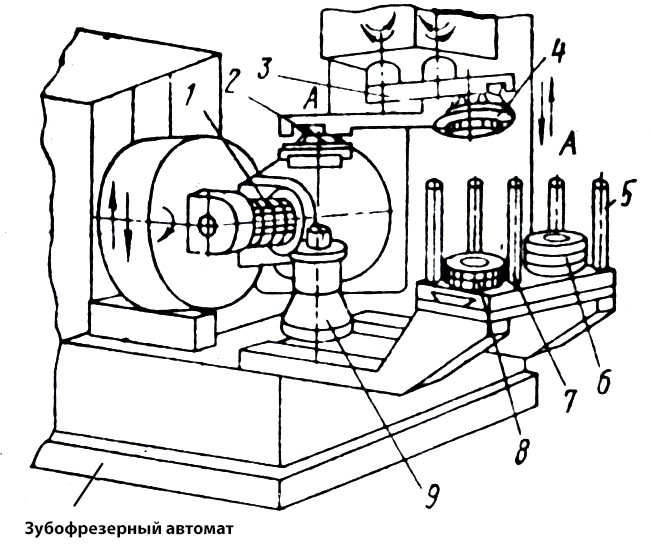

Конструкция загрузочного устройства к зубофрезерному автомату показана на рис. 2.

Перед вводом в эксплуатацию автооператора нужно проверить в работе и при необходимости отрегулировать крайние угловые положения рук 2 и 3, обеспечивающих передачу заготовок 6 из кассеты 5 на зажимное приспособление 9 и передачу изготовленной детали 8 с устройства 9 в кассету 7 (при этом отклонение от соосности патронов 4 рук 2 и 3, а также зажимного приспособления 9 и кассет 5 и 7 должно составлять ±0,15 мм). Отрегулировать вертикальные перемещения рук 2 и 3 с учетом изменения длины ходов в зависимости от количества заготовок 6 и деталей 8, находящихся в кассетах 5 и 7. Проверить надежность зажима в патроне 4 заготовки и освобождения из него детали.

Рис. 2. Автооператор к зубофрезерному автомату

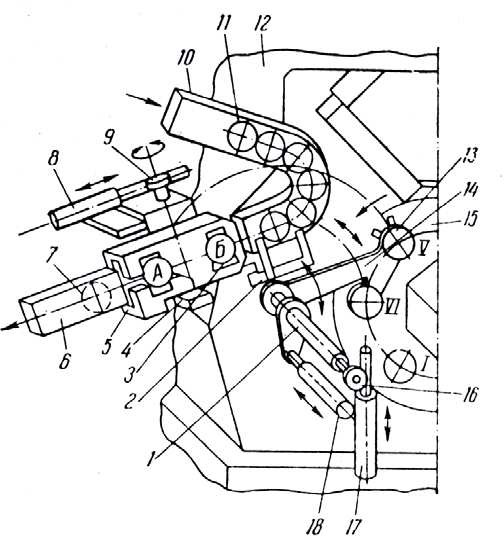

Конструкция автооператора для многошпиндельного токарного автомата показана на рис. 3.

Рис. 3. Автооператор к многошпиндельному токарному автомату: 1 – питатель, 2 – отсекатель, 3 – подпружиненная собачка, 4 – ось кантователя, 5 – кантователь, 6 – отводящий лоток, 7 – изготовленная деталь, 8, 9 – цилиндр с реечной передачей поворота кантователя, 10 – подводящий лоток, 11 – заготовка, 12 – автомат, 13 – патрон с захватами руки, 14 – поворотная рука, 15 – шпиндельный блок, 16, 17 – реечная передача с цилиндром поворота руки, 18 – цилиндр горизонтального перемещения руки

Для надежной работы загрузочного устройства следует при повороте руки 14 в крайние правое и левое положения проверить правильность установки магазина с кантователем 5, лотками 6, 10 и отсекателем 2, а также питателя 1 с рукой 14 и патронами 13 относительно позиций V и V1 шпиндельного блока 15 (в крайнем правом положении руки 14 оси ее патронов должны совпадать с осями шпинделей позиций V и

V1, а в крайнем левом – с осями отверстий А, Б кантователя 5; допустимое отклонение от соосности – не более ±0,15 мм). При несовпадении осей откорректировать положения магазина и питателя упорными винтами. Проверить правильность поворота кантователя 5 вокруг оси 4 с помощью реечной передачи 9 от цилиндра 8. Отрегулировать работу отсекателя 2 на поштучную выдачу заготовок 11 из лотка 10 в кантователь 5 при его нажиме (во время поворота) на выступ отсекателя 2. Проверить работу подпружиненных собачек 3, находящихся в отверстиях А, Б кантователя 5 и обеспечивающих снятие детали 7 с патрона 13 в отверстии А и полуфабриката (заготовки 11, обработанной с одной стороны) – в отверстии Б чтобы обеспечить надежное удерживание заготовки 11 и детали 7 в захватах патронов 13. Необходимо силу зажима регулировать изменением усилия пружин захватов (или давления при применении гидравлического зажима). Это обеспечит безотказные подачи заготовок 11 (полуфабриката) на позицию V из патрона 13 руки 14 в патрон автомата 12 и ее снятие на позиции V1. Далее следует проверить работу автооператора с поворотом шпиндельного блока 15 в наладочном режиме

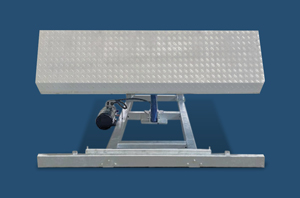

Промышленные гидравлические подъёмники

Пожалуй, самым распространённым видом грузоподъёмного оборудования в силу его простоты, функциональности и сравнительно малой цены, являются гидравлические столы.

Конструкция таких подъёмников представляет собой очень простую систему, состоящую из основания (стационарного, монтирующегося к полу, или мобильного, оборудованного шасси), системы перекрёстных рычагов, работающих по принципу ножниц (именно поэтому такие подъёмники обычно называются ножничными), рабочей платформы, располагающейся в верхней части «ножниц» и непосредственно привода устройства – электрического, гидравлического или пневматического.

Гидравлический подъемник

Принцип работы заключается в следующем. При включении привода рычаги начинают движение по специальным пазам в основании подъёмника, сближаясь друг с другом и, тем самым, осуществляя подъём платформы с грузом на ней. По достижении необходимой высоты устройство стопорится; избыточное давление в гидравлических или пневматических приводах уходит обратно в бак/баллон. Для опускания платформы перепускной клапан перемещается в противоположное положение и давление в системе стравливается аналогичным образом.

Такая нехитрая конструкция позволяет поднимать грузы массой от 300 кг на минимальную высоту в 2 м. Разумеется данные показатели могут быть повышены – за счёт дополнительных «ножниц». Так, например, существуют модели с двумя, тремя, четырьмя и пятью ножничными секциями, размещённых последовательно; максимальная рабочая высота таких подъёмников может доходить до 16 метров, что делает его неплохой альтернативой грузового лифта при работе на малой высоте (например, строительстве одно- или двухэтажных зданий.

Высоко ценятся гидравлические столы ещё и за простоту в обращении и малые габариты, что позволяет использовать их практически в любых, даже в самых стеснённых условиях. Данное приспособление станет лучшим помощником при погрузке/разгрузке техники, обслуживании многоярусных хранилищ, проведении строительных и ремонтных работ.

Дизельный погрузчик

Дизельный погрузчик представляет собой самоходное шасси, включающее корпус, энергосиловую установку с дизельным двигателем, мост ведущий, мост управляемый, гидропривод, электрическое оборудование и кабину, а также грузоподъемник, оснащенный различными грузозахватными приспособлениями; снабжен нейтрализатором выхлопных газов. Дизельные погрузчики грузоподъемностью 1,5-1,6 т предназначены для загрузки и разгрузки преимущественно универсальных крытых и рефрижераторных вагонов, контейнеров, грузовых автомобилей, а также для штабелирования на складах штучных, пакетированных и одиночных грузов и перевозки их на небольшие расстояния. Работают как в закрытых помещениях, так и на открытых площадках с твердым и ровным покрытием.

На ж.-д. станциях получили распространение дизельные погрузчики иностранных фирм: «Тоета», «Ниссан», «ТСМ», «Мицубиси» и «Коматцу» (Япония), «Штилл» (Германия), «Балканкар» (Болгария). Погрузчики этих фирм грузоподъемностью 1,5-1,6 т имеют номинальную мощность от 48,5 до 60 л. с, массу 2780-3000 кг, внешний радиус поворота от 1,8 до 2,0 м. При работе в крытых вагонах наибольшая статическая нагрузка, действующая на пол вагона от колес погрузчика с грузом, не должна превышать 17 кН (1,8 тс); динамическая нагрузка – 22 кН (2,3 тс).

Отечественной промышленностью (Машиностроительный завод имени Калинина, г. Екатеринбург) выпускается погрузчик ДП-1606 с дизельным двигателем фирмы «Perkins». Номинальная грузоподъемность 1,6 т; номинальная высота подъема груза 2,9 м; наклон грузоподъемника (вперед/назад) 4,5/10 градусов; скорость передвижения с номинальным грузом 18 км/ч; угол, преодолеваемый с грузом, 30%; масса в рабочем состоянии 2,8 т; внешний радиус поворота 2 м. Расход дизельного топлива составляет ок. 2,4 л/ч.

Техника безопасности

Требования правил безопасности указывают на необходимость применения средств индивидуальной защиты. Оператор, обслуживающий ручной механизм, должен иметь перчатки, монтажную каску и при необходимости маску

Отдельное внимание еще при подготовке к работам уделяется вспомогательным техническим средствам, которые обеспечивают безопасность. В инфраструктуре монорельсов, тельферов и других блочных систем предусматриваются тормоза и стопперы с ограничителями

В случае потери контроля над грузом или самим механизмом они автоматически останавливают работу и фиксируют груз в текущем положении. Также безопасность грузоподъемных механизмов и обслуживающего персонала обеспечивается правилами размещения оборудования с точки зрения удаленности от участков, представляющих потенциальную угрозу. Производить работы не рекомендуется рядом с электротехнической аппаратурой, открытыми инженерными трассами, опасными веществами и стройматериалами.

Пневмоколесный кран

Пневмоколесный кран – стреловой самоходный грузоподъемный кран, смонтированный на пневмоколесном шасси. Состоит из ходовой части, выполненной в виде специальной рамы с выносными опорами и пневмоколесами; поворотной платформы с крановыми механизмами, стрелой, портальной рамой и кабиной; опорно-поворотного устройства (рис. 4.19). Шасси крана имеет базу значительной ширины, что позволяет работать без выносных опор (аутригеров) при использовании примерно 50% максимально возможной грузоподъемности (при данном вылете стрелы).

Пневмоколесные краны могут работать с различными грузозахватными приспособлениями (крюки, грейферы, захваты, электромагниты); имеют четыре рабочих движения – подъем груза, поворот стрелы, передвижение крана и изменение вылета стрелы с грузом, которые, как правило, могут совмещаться. Краны с короткими стрелами используются в основном на погрузочно-разгрузочных работах; их грузоподъемность при наличии выносных опор достигает 100 т.

Краны с удлиненными стрелами и гуськами применяются для монтажа промышленных и гражданских объектов. Большинство пневмоколесных кранов оборудованы дизель-электрическим приводом. Для кранов с многомоторным электроприводом предусмотрено питание от внешней сети. Краны грузоподъемностью до 16 т, как правило, снабжены дизель-механической передачей. Основные достоинства пневмоколесных кранов; хорошая проходимость, маневренность, что позволяет быстро перебазироваться с одного объекта (фронта) на другой, а также устойчивость.