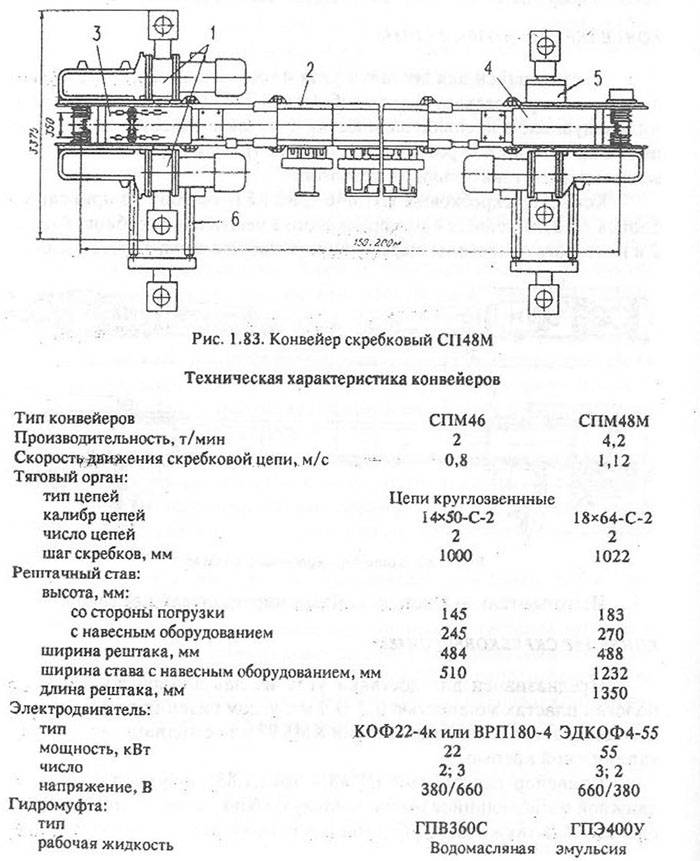

Принцип действия и основные узлы скребкового конвейера

Скребковый конвейер – надежное приспособление, предназначенное для непрерывного перемещения порошкообразных, кусковых и гранулированных сыпучих грузов.

Среди его преимуществ можно выделить:

- возможность разгрузки в различных точках при помощи нескольких выпускных клапанов;

- меньшую (в сравнении с ленточным конвейером) площадь, необходимую для его установки;

- закрытую конструкцию, которая делает его пыле-, газо- и водонепроницаемым.

Такими транспортерами пользуются предприятия АПК, металлургической отрасли, угольной промышленности и т.д.

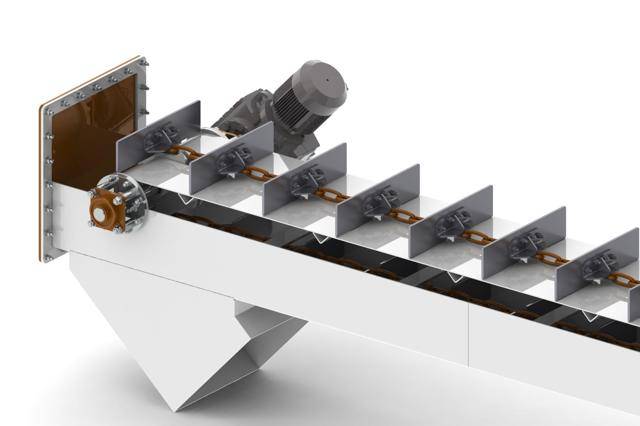

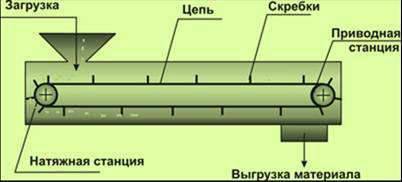

Принцип действия скребкового конвейера

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

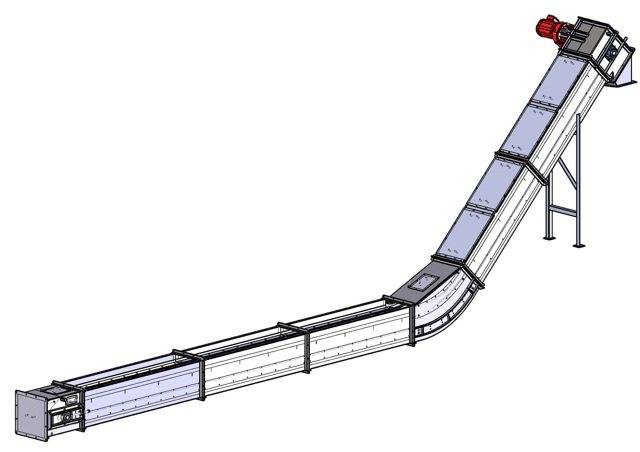

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

- Плотностьпродукта. Если плотность имеет высокий показатель, то трение между слоями материала будет незначительным и транспортировка пройдет быстрее.

- Внешнее трение. Этот фактор зависит не только от свойств груза, но и от качества стенок желоба.

- Внутреннее трение. Чем меньше частицы продукта, тем ниже этот показатель.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.

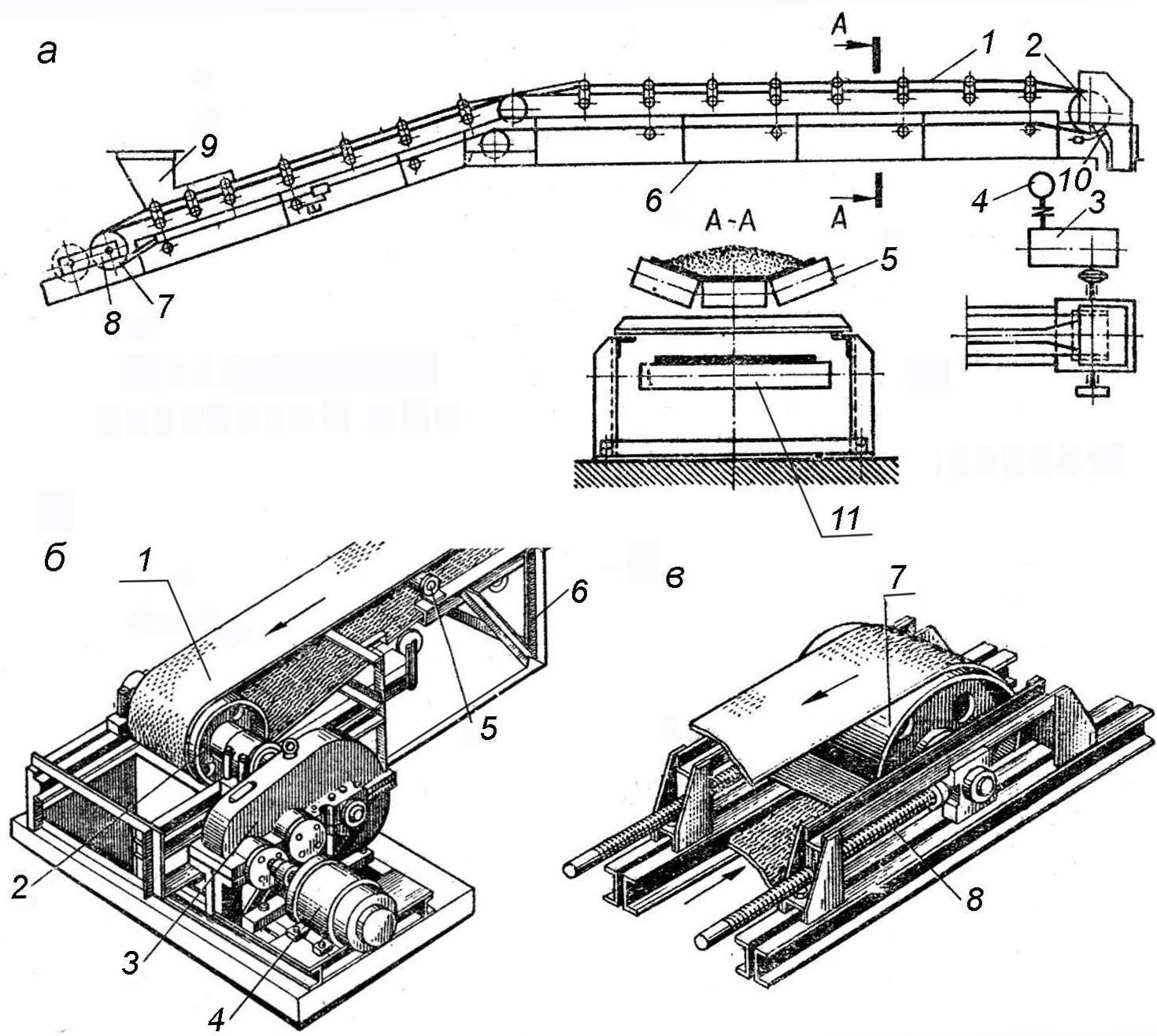

Основные узлы скребкового конвейера

К основным узлам конструкции относятся: желоб, приводная станция, натяжная станция, комплекс скребков, став, тяговые цепи.

Желоб состоит из днища, крышки и двух боковых стенок. В верхней части движется цепь, в нижней – груз. Как правило, в вертикальных или наклонных моделях транспортеров между полотнами цепи устанавливается перегородка. Она предотвращает провисание нисходящей части под давлением массы содержимого. Приводная станция состоит из звездочки (она приводит полотно в движение) и двух валов с подшипниками. Натяжная станция также имеет звездочку и вращается за счет движения обратной ветви полотна. Натяжное устройство может состоять из автоматических нажимных пружин или ходового винта. В первом случае дополнительно применяется выключатель хода. Скребки крепятся на тяговых цепях. Они погружают материал и перемещают его со скоростью примерно 1 м/с, размещаясь на равном расстоянии друг от друга. Став соединен с натяжной и приводной секциями. Он представляет собой промежуточный сектор с расположенным внутри замкнутым тяговым механизмом. Тяговые цепи горизонтального транспортера оказывают давление только на нижнюю часть конструкции

Поэтому, важно, чтобы звенья были с плоскими скребками и перемещали содержимое впереди себя по всей длине конструкции. От этого зависит скорость транспортировки и ее качество

ООО «МХМ Украина» (г. Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание.

Применение

Конвейер используется во многих отраслях промышленности:

- производство автокомпонентов;

- производство и упаковка продуктов питания;

- деревообработка и мебельное производство;

- мясо-рыбо-птицепереработка;

- фармацевтическая промышленность;

- производство бытовой химии;

- легкая промышленность;

- конвейер находит применение в производстве напитков;

- молочная и масло-жировая промышленность;

- складская логистика;

- химическая промышленность;

- текстильная промышленность;

- металлообрабатывающая промышленность;

- переработка овощей и ягод, консервирование;

- целлюлозно-бумажная промышленность;

- сборка приборов, компьютерной и бытовой техники и др.

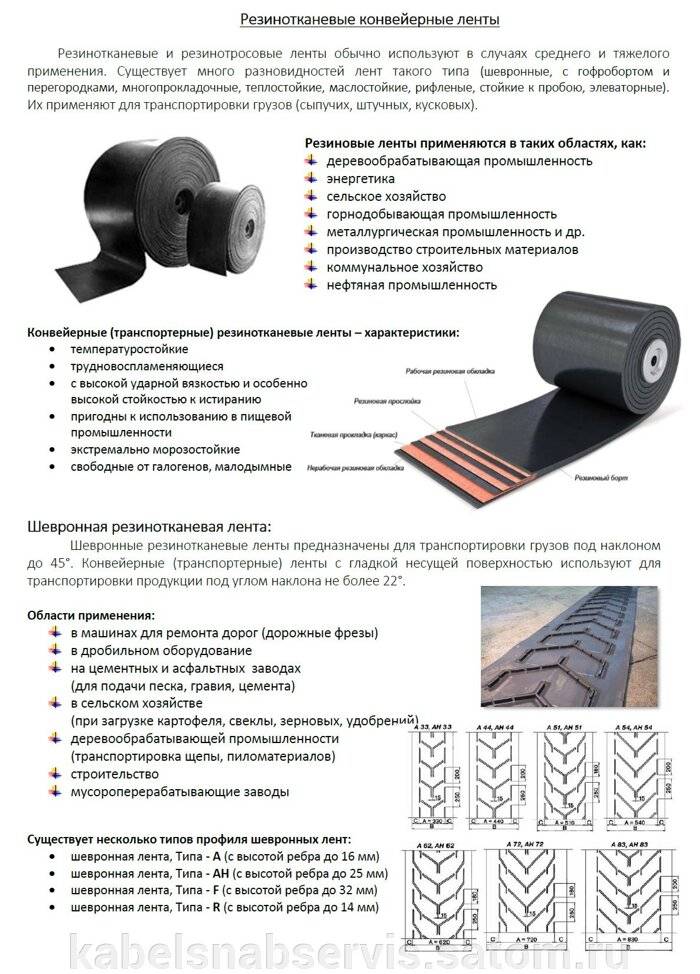

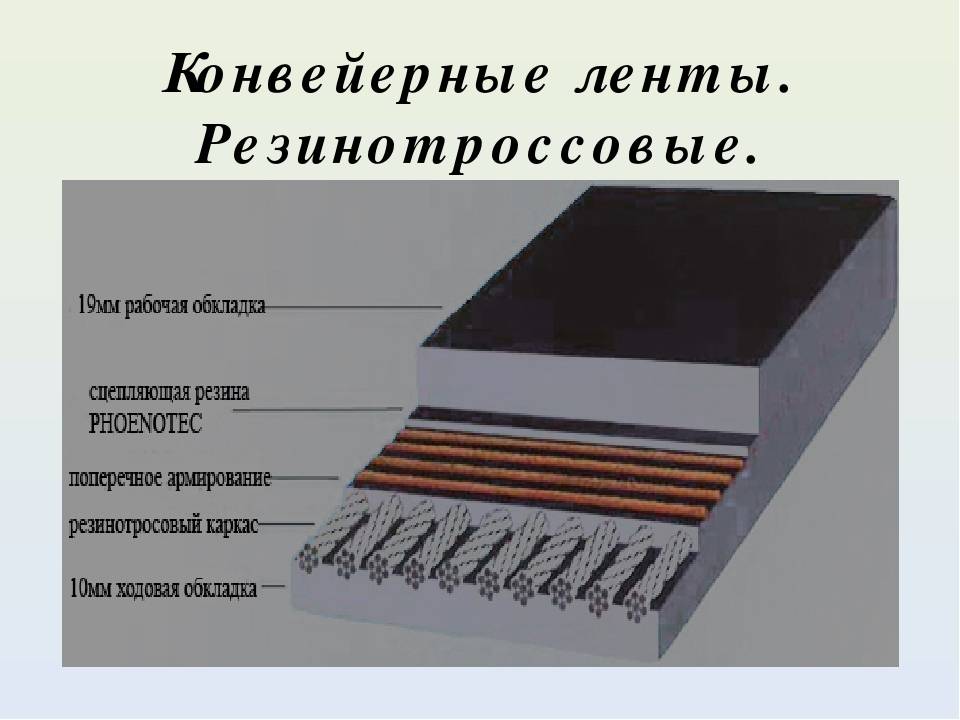

Виды лент конвейера

Для перемещения штучных грузов используются конвейеры с гладкими лентами. Для сыпучих и мелких грузов отлично подходят рифленые разновидности. На сегодняшний день используются ленты с различными типами рифления:

- в виде треугольников;

- в форме ромбов;

- пирамидальный тип и др.

При этом груз можно перемещать под углом до 45°. Это возможно за счет поперечно установленных перегородок, высота которых достигает 20 см.

Для максимальной эффективности работы предприятия используются конвейеры с различными типами лент:

- резинотканевыми;

- брезентовыми;

- сетчатыми;

- специальными пищевыми и т. д.

В зависимости от особенностей груза или товара процесс транспортировки происходит на специально предназначенном конвейере

Важно, что устанавливать транспортеры можно в отапливаемых помещениях, а также на открытом воздухе или в зданиях без обогрева. Для максимально эффективной работы лент рекомендуется эксплуатировать их при температурном режиме от –50 до +45°С

При необходимости на конвейер может быть установлено дополнительное оборудование, которое позволяет транспортировать грузы при температуре до 200 °С, обеспечивая надежную работу всех встроенных механизмов.

Как правило, ленточные конвейеры оборудуются специальными устройствами:

- очищающими ленту от просыпавшихся материалов;

- предотвращающими падение грузов.

Для производства конвейеров используются новейшие технологии, которые позволяют совершенствовать их конструктивно-технологические параметры. Это приводит к снижению оборачиваемости ленты, уменьшению количества промежуточных перегрузок и увеличению срока эксплуатации.

Ленты из морозостойких материалов, а также использование особых сортов смазки, предназначенных для холодных условий, позволяют расширить область применения устройств и эксплуатировать их в районах Крайнего Севера.

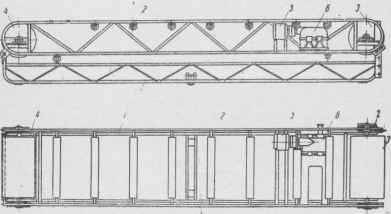

§ Е28-1-5. Конвейер ленточный безроликовый Техническая характеристика

Рабочая ветвь ленты вместо роликоопор движется по настилу.

Ширина ленты, мм 500 650

Масса приводной станции, кг 453 535

Масса натяжной станции, кг 519 662

Длина секции короба, мм 3000 3000

Масса секции короба, кг 400 480

Оборудование и металлоконструкции поступают на монтажную площадку отдельными узлами и секциями.

Состав звена

5 разр. — 1

4 » — 1

3 » — 1

Нормы времени и расценки на измерители, указанные в таблице

┌──────────────────────────────────────┬─────────────┬────────────┬─────┐

│ Наименование узлов и состав работ │ Измеритель │ Н.вр. │ N │

│ │ │ ──────── │ │

│ │ │ Расц. │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

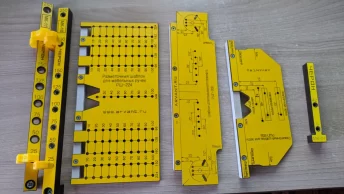

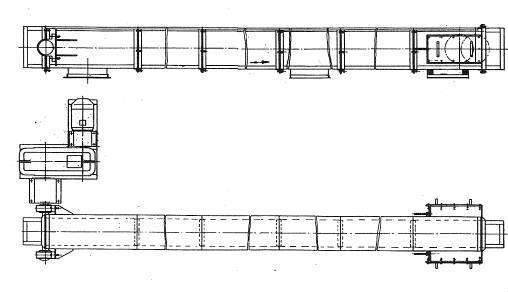

│ Разметка и провешивание осей конвейе-│ 1 конвейер │ 6,9 │ 1 │

│ ра │ длиной 50 м │ ──────── │ │

│ │ │ 5-52 │ │

│ ├─────────────┼────────────┼─────┤

│ │ На каждый │ 0,05 │ │

│ │ 1 м длины │ ──────── │ 2 │

│ │ конвейера │ 0-04 │ │

│ │ более или │ │ │

│ │ менее 50 м │ │ │

│ │ добавлять │ │ │

│ │ или │ │ │

│ │ уменьшать │ │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Приводная станция (без установки │ │ │ │

│ редуктора и электродвигателя) │ │ │ │

│ │ │ │ │

│ 1. Установка узлов станции на раму.│ 1 станция │ 9 │ 3 │

│ 2. Крепление узлов станции │ │ ────── │ │

│ │ │ 7-20 │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Натяжная станция с винтовым │ │ │ │

│ устройством │ │ │ │

│ │ │ │ │

│ 1. Установка станции на раму. │ То же │ 8,8 │ 4 │

│ 2. Крепление станции. │ │ ──────── │ │

│ │ │ 7-04 │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Станина из отдельных секций │ │ │ │

│ │ │ │ │

│ 1. Установка секций станины на фунда-│ 1 т │ 13,5 │ 5 │

│мент. │ │ ──────── │ │

│ 2. Крепление секций станины к зак-│ │ 10-80 │ │

│ладным элементам │ │ │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ Испытание конвейера │ 1 конвейер │ 6,9 │ │

│ │ длиной 50 м │ ─────── │ 6 │

│ │ │ 5-52 │ │

├──────────────────────────────────────┼─────────────┼────────────┼─────┤

│ │ На каждый │ 0,13 │ │

│ │ 1 м длины │ ──────- │ 7 │

│ │ конвейера │ 0-10,4 │ │

│ │ более или │ │ │

│ │ менее 50 м │ │ │

│ │ добавлять │ │ │

│ │ или │ │ │

│ │ уменьшать │ │ │

└──────────────────────────────────────┴─────────────┴────────────┴─────┘

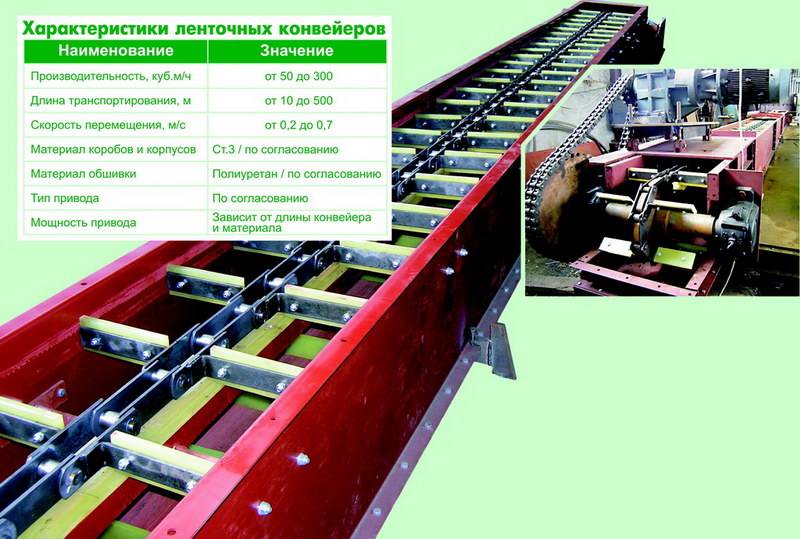

Характеристики, по которым различают конвейеры

На современном рынке представлен большой ассортимент конвейеров для транспортировки различных грузов. При их классификации учитываются следующие параметры:

- направление перемещения предметов и материалов (наклонные, горизонтальные, вертикальные);

- назначение и тип транспортируемых грузов (насыпные, штучные);

- функциональные особенности (сборные, сортировочные, транспортировочные);

- тип установки (подвесные, напольные);

- тип тягового механизма (ленточные, цепные, канатные);

- тип грузонесущего полотна (ленточные, пластинчатые, люлечные, ковшовые, скребковые);

- расположение оператора (рабочие, распределительные).

Существуют также устройства, в которых нет тягового органа. В них транспортировка предметов и материалов осуществляется за счет наличия инерционного, гравитационного или винтового механизма.

Ленточные конвейеры могут быть оснащены грузонесущим полотном карманного, профилированного или гладкого типа.

Устройство может быть оборудовано рабочим или распределительным местом для оператора. В первом случае рабочее место специалиста находится непосредственно на конвейере и движется вместе с ним, а во втором случае оно строго зафиксировано.

Существует еще одна классификация, согласно которой конвейерные ленты для перемещения грузов делятся на две большие группы – с гибким тяговым органом и без него. Машины с гибким тяговым механизмом в свою очередь делятся на:

- ленточные,

- канатно-ленточные,

- цепные,

- канатно-роликовые.

Устройства без тягового механизма также делятся на две группы – винтовые и шаговые. Винтовые конвейеры без тягового механизма могут быть:

- штанговыми,

- вибрационными,

- качающимися с постоянным или переменным давлением на желоб.

Как видно из этой классификации, конвейерное оборудование для транспортировки предметов и материалов может иметь самую разную конструкцию и назначение.

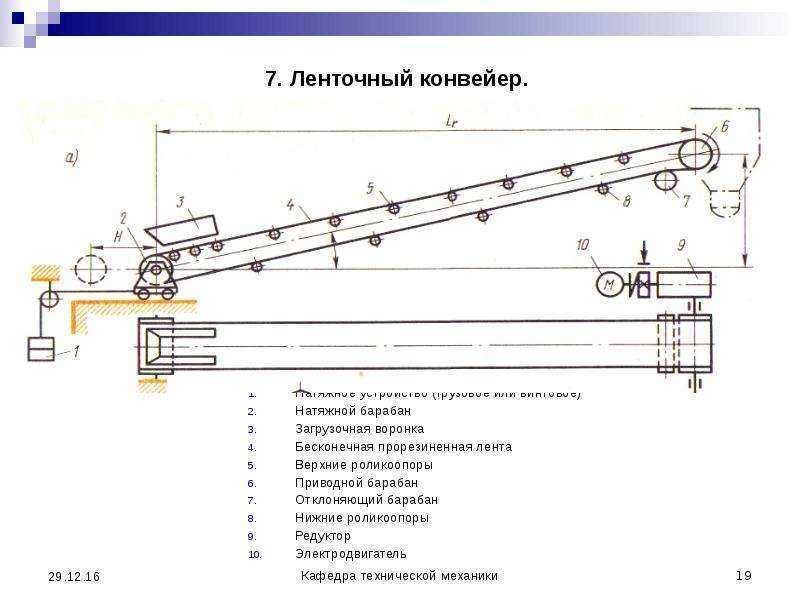

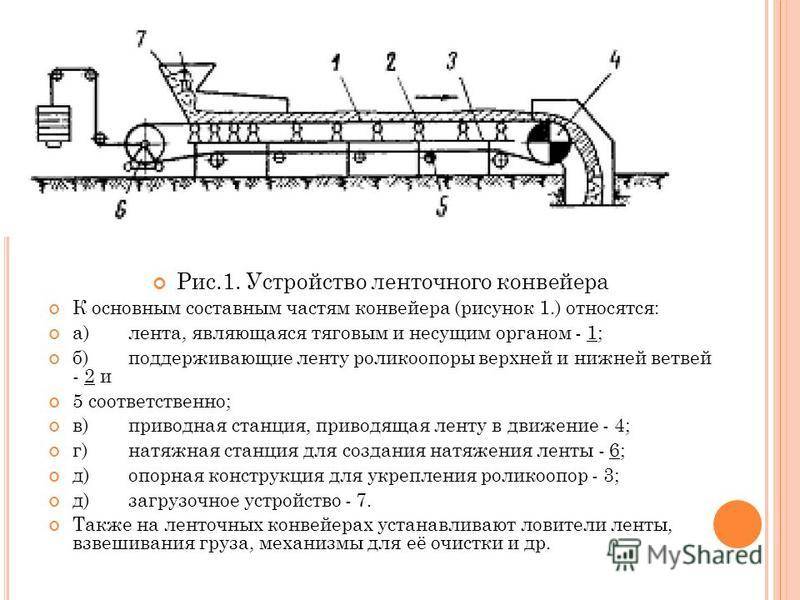

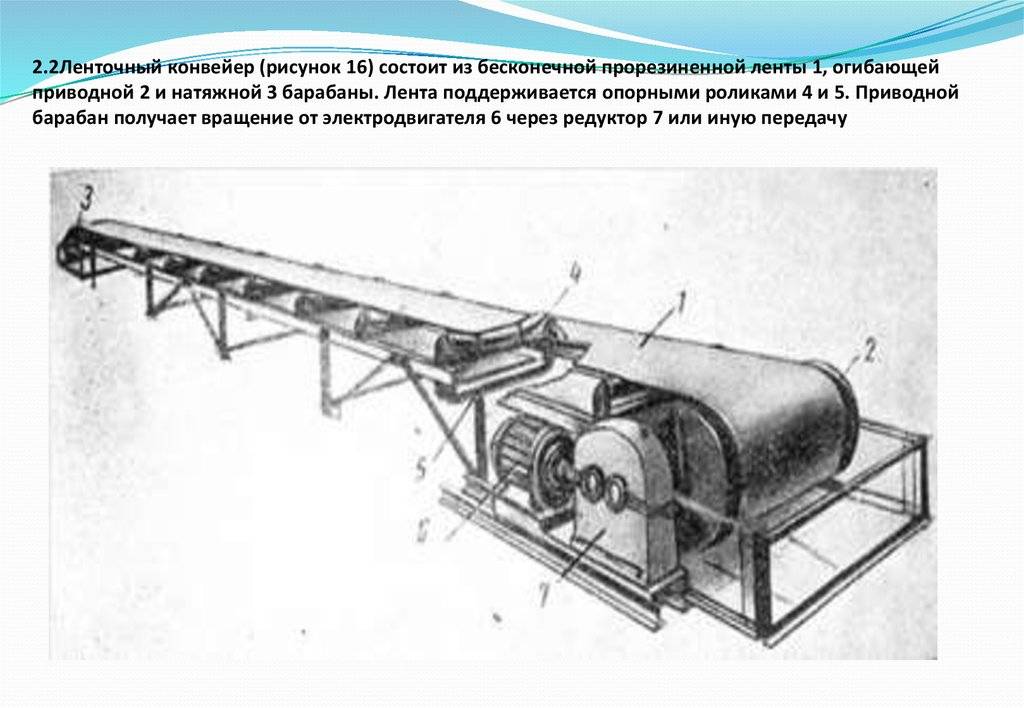

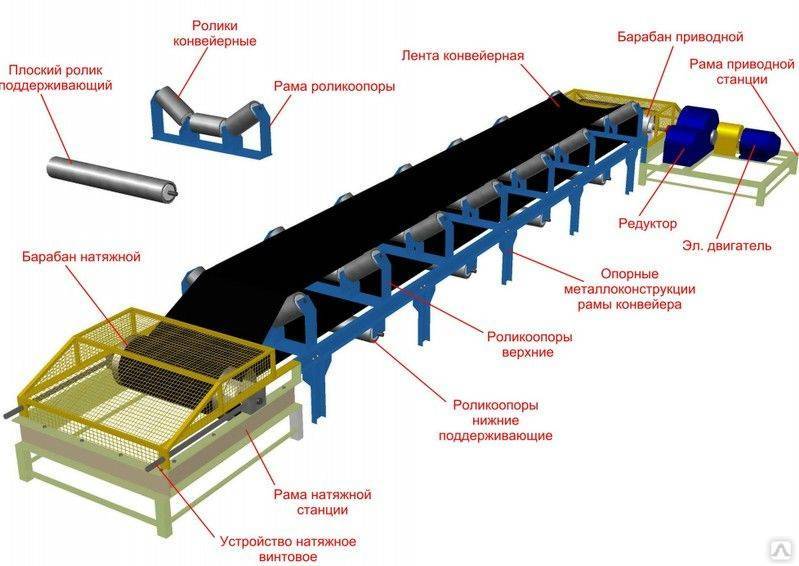

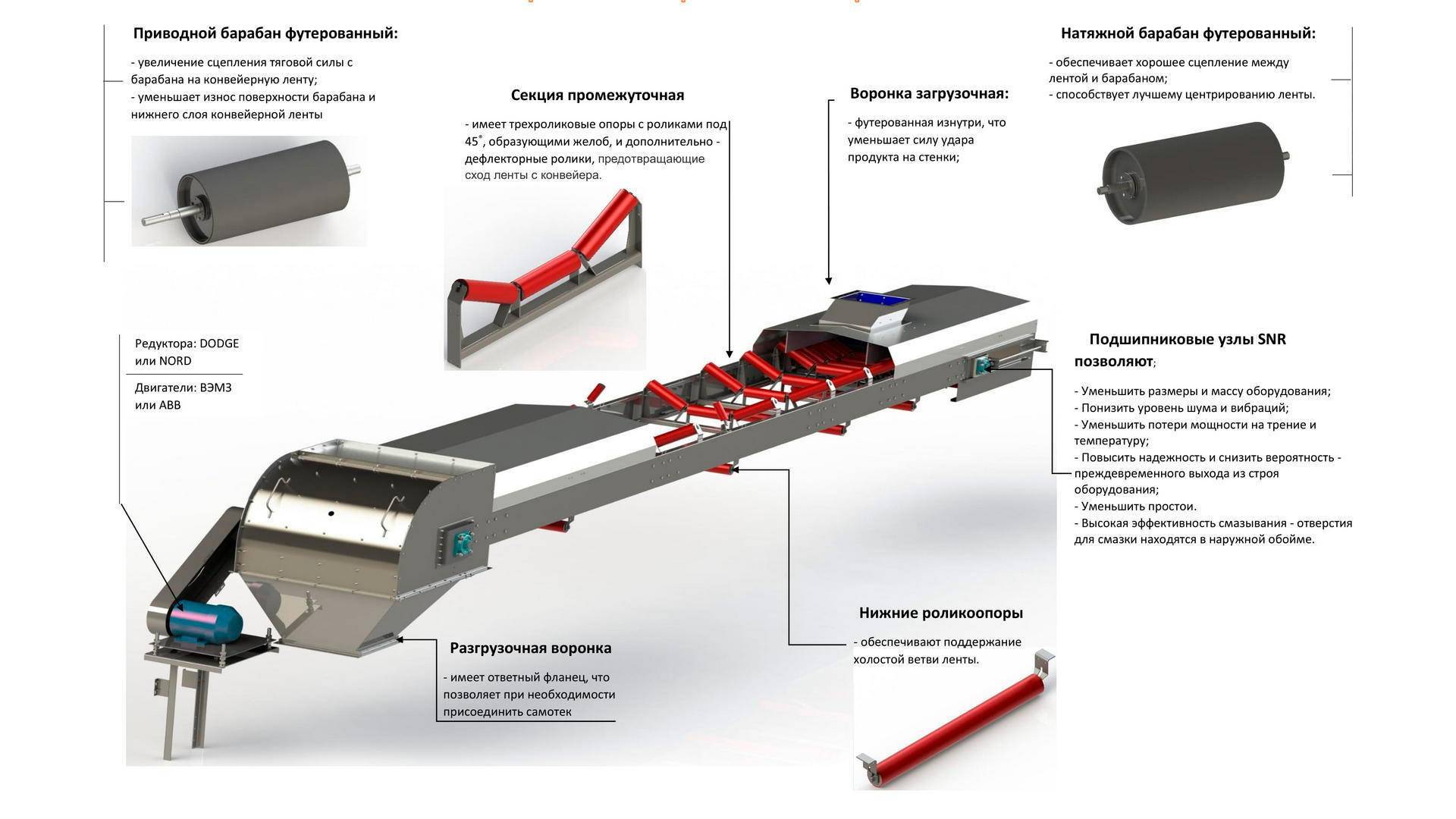

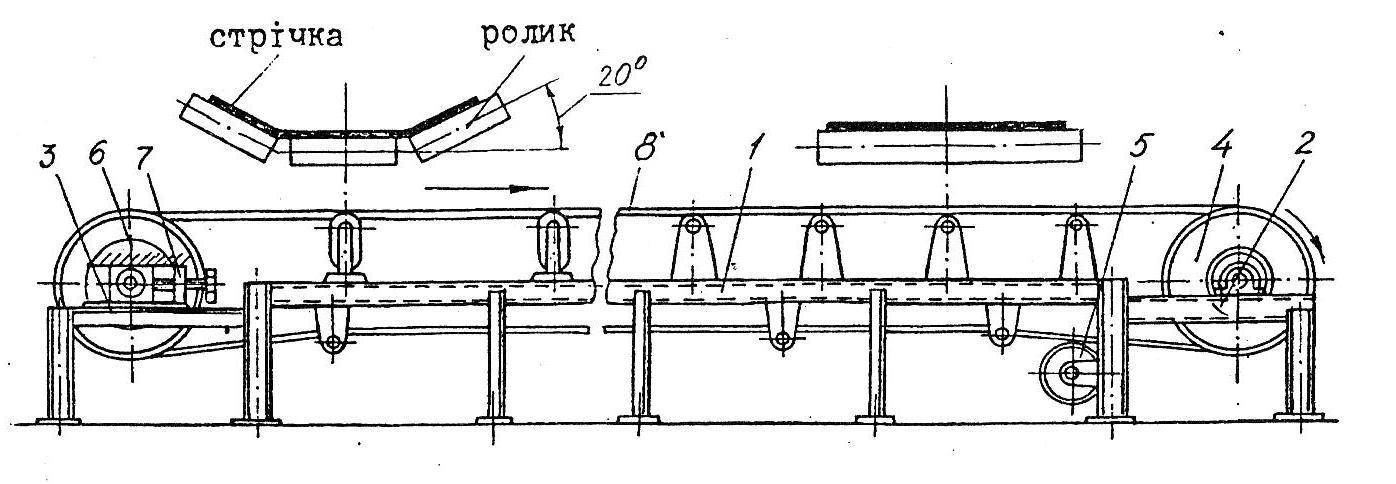

Работа и устройство ленточного конвейера

Лента – рабочий орган конвейера, предварительно натягивается и соединяется. Силой трения между лентой и приводным барабаном она приводится в действия. Причем определяющим фактором является сила трения, за счет которой движется грузонесущий и тяговый орган. Для исключения прогиба ленты по длине конвейера устанавливают роликоопоры, на которые она и опирается во время движения. Как вы видите, устройство агрегата довольно простое. Интересным моментом является быстрота замены износившейся ленты. Делается это следующим образом: во время работы конвейера в месте стыковки грузонесущий орган распаривается и к нему, путем наклепки или вулканизации, крепят новую ленту. После того как приводной барабан делает полный цикл, закрепляется второй конец. Такой подход хорош тем, что практически нет простоя оборудования во время работы, так как монтаж осуществляется за несколько минут, хотя многое зависит от вида тягового органа. Для очистки ленты устанавливаются щетки, а во избежание перекоса используются центрирующие ролики. Устройство ленточного конвейера таково, что агрегат можно использовать во многих отраслях промышленности. Сейчас давайте пойдем дальше.

Ленточные транспортеры. Транспортеры-элеваторы.

Ленточные транспортеры с гибкой или жесткой лентой используют для перемещения различных видов сырья, полуфабрикатов и готовой продукции, а также при ручной сортировке, чистке плодов и овощей, потрошении рыбы, обвалке, жиловке мяса и расфасовке продуктов в тару. При осуществлении ручных процессов обычно с обеих сторон транспортеров устанавливают столы или деревянные борта. Длина транспортеров, предназначенных для передвижения грузов, зависит от размещения оборудования в цехе, а длина транспортеров, на которых осуществляются производственные операции, рассчитывается исходя из количества перерабатываемого сырья или материалов и норм выработки рабочих. Длину рабочего места для рабочего, выполняющего производственные операции, на транспортере без подсобных противней, лотков или тазиков принимают равной 0,8 м; при использовании противней, лотков или тазиков — 1,2 м и обвалке и жиловке мяса — 1,3 м. Приставные столы устанавливают с интервалом 0,6 м. Высоту транспортеров и столов обычно принимают равной 0,8 м.

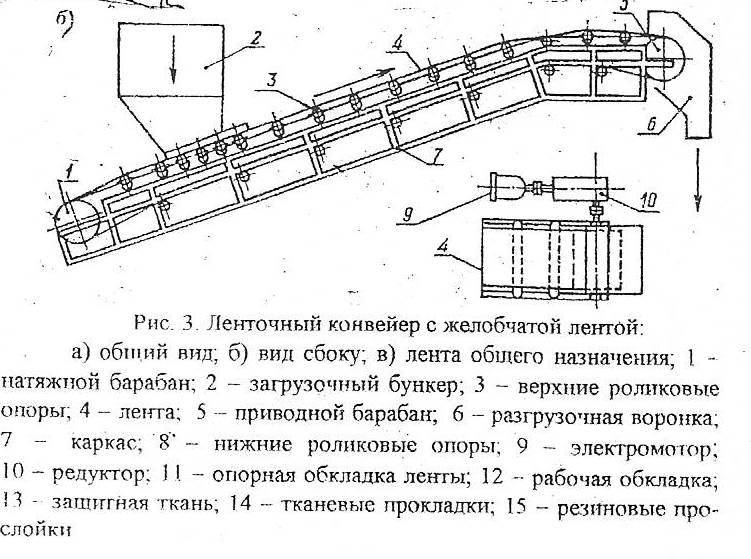

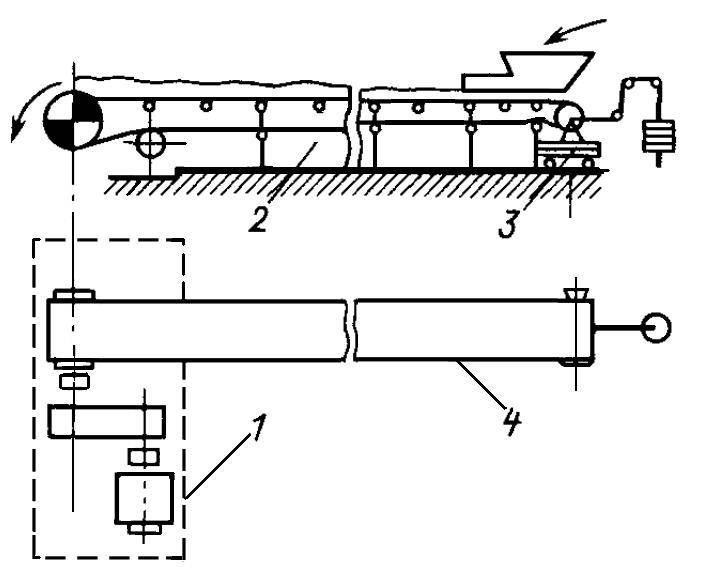

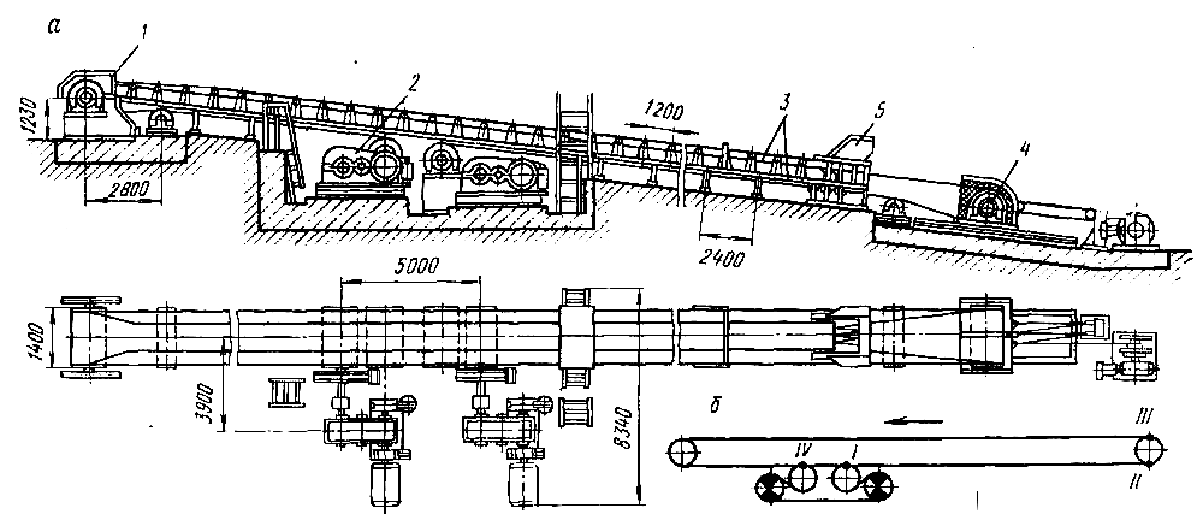

Ленточный транспортер (рис. 8) состоит из стального трубчатого каркаса, бесконечного ленточного полотна, натянутого на ведущий и натяжной барабаны, и роликов, поддерживающих ленту. Движение ленты обеспечивается электродвигателем, приводящим в движение ведущий барабан через редуктор обычно с помощью цепной передачи. Транспортную ленту изготовляют из нескольких слоев хлопчатобумажной прорезиненной ленты. Она может быть использована при температурах от 50 до -15°С.

Рис. 8. Ленточный транспортер: 1 — стальной трубчатый каркас; 2 — ролики; 3 — приводной барабан; 4 — натяжной барабан; 5 — электродвигатель; 6 — редуктор; 7 — звездочки цепной передачи, приводящей в движение приводной барабан.

В зависимости от величины натяжения ленты количество слоев хлопчатобумажных полотен определяют по формуле

где S — натяжение, кг; В — ширина, см; Кл — допускаемая нагрузка на 1 см ширины ленты (в среднем 12 кгс/см).

Производительность ленточного транспортера определяют по формуле:

G = 3600ВhvуФ кг/ч,

где В — ширина ленты транспортера, м;

h — высота транспортируемого слоя продукта, м;

v — скорость движения ленты, м/сек;

у — объемная масса транспортируемого продукта, кг\м3;

Техническая характеристика ленточного транспортера ТСИ:Производительность, кг/ч 1500Ширина ленты, мм 800Скорость движения ленты, м/сек 0,1Электродвигательмощность, кВт 0,6число оборотов в минуту 1410Габариты, ммдлина 4647ширина 1142высота 948Масса транспортера, кг 552

Техническая характеристика ленточных транспортеров для перемещения банок:

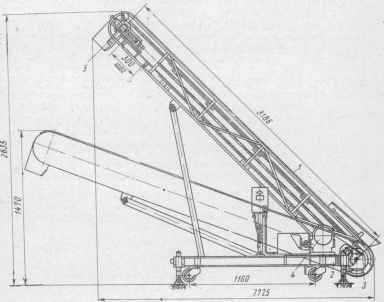

Транспортеры-элеваторы ТЭ. Транспортер-элеватор (рис. 9) применяют для перемещения плодов и овощей на высоту от 1000 до 2250 мм под углом от 20 до 45°; уровень подачи изменяют при помощи подъемно-винтового устройства. Для перемещения транспортера в него вмонтирована специальная тележка. Подача сырья обеспечивается лентой с планками.

Техническая характеристика транспортера-элеватора ТЭ:Производительность, кг/ч 1500Скорость движения ленты, м/сек 0,3Ширина ленты, мм 400Электродвигательмощность, кВт 0,6число оборотов в минуту 1410Габариты, ммдлина 2725-3400ширина 1130высота 1470-2635Масса транспортера, кг 456

Рис. 9. Транспортер-элеватор: 1 — каркас; 2 — тележка; 3 — барабан; 4 — приводная станция; 5 — натяжная станция.

Основные правила эксплуатации конвейерных лент

При рассмотрении того, как соединить транспортерную ленту отметим, что основные правила эксплуатации должны быть регламентированы технической документацией. Также в некоторых случаях проводится сшивка транспортерной ленты. Ключевыми моментами назовем следующее:

Выбираемый тип изделия должен подходить к условиям применения. Для этого применяется специальная таблица.

Если эксплуатация происходит в тяжелых условиях, то проводится установка оборудования, которое снижает ударную и другу нагрузку.

При эксплуатации ведется надзор. Он должен фиксироваться соответствующим образом.

Учет работы рабочего полотна проводится при оформлении журнала в соответствии с установленными стандартами.

При соединении отдельных резинотканевых лент применяется специальная резина, а также клей

Они могут выдерживать высокую нагрузку при эксплуатации.

На момент эксплуатации уделяется внимание тому, какова температура поверхности. Для измерений применяется специальное измерительное устройство.

Правильная эксплуатация позволяет существенно увеличить эксплуатационный срок изделия. При допущении ошибок есть вероятность того, что лента деформируется.

Преимущества винтовых конвейеров

Шнек получил широкое распространение в промышленности благодаря ряду преимуществ, которые помогут ускорить и модернизировать производство:

- закрытый транспортный корпус позволяет сохранять высокую герметичность системы;

- шнек пригоден для горячих, пылящих и токсичных материалов;

- снаружи все движущие элементы защищены корпусом;

- такой транспортер более компактный и удобный в эксплуатации сравнительно с ленточными и пластинчатыми устройствами;

- он более безопасен в работе и прост обслуживании.

Мелкий и пылевидный груз полностью сохраняется внутри корпуса, что позволяет минимизировать потери продукции. Наклонных агрегаты помогут сэкономить пространство, ведь для них нужно меньше места при одинаковой длине (сравнительно с горизонтальными транспортёрами). Винтовые транспортеры состоят из отдельных частей и соединяются между собой фланцевыми соединениями. Таки образом можно легко изменить длину транспортёра. Нержавеющая сталь, из которой изготовлены все детали агрегатов, предотвращает окисление перемещаемого продукта.

Компактные размеры механизмов — возможность их интеграции в различные виды производства.

Преимущества использования ленточного конвейера

Преимущества ленточных конвейеров проявляются при необходимости организовать быстрое, экономически и энергетически эффективное перемещение различных материалов или предметов в ограниченных пределах производственного участка, склада, логистического терминала или даже горного карьера.

Основные достоинства данного вида транспорта следующие:

- высокая скорость транспортировки;

- высокая производительность, существуют транспортеры со скорость до 10 м/с и шириной ленты до 3 метров, они перевозят до 30 тысяч тонн в час и применяются на добывающих и обогатительных предприятиях;

- возможность организации как непрерывной подачи, так и управляемой, и дозированной;

- минимальные затраты энергии на перемещение единицы полезной нагрузки;

- минимальная трудоемкость транспортировки, отлаженные устройства работают без вмешательства человека;

- высокая отказоустойчивость и надежность обуславливаются минимальным количеством движущихся частей;

- возможность преодолевать подъемы или даже поднимать грузы вертикально, при условии применения транспортеров соответствующей конструкции;

- наличие мобильных и телескопических моделей позволяет быстро развернуть оборудование на удаленном объекте и организовать эффективную транспортировку.

Как и любому виду оборудования, ленточным конвейерам присущ и ряд недостатков:

- возрастание сопротивления и связанных с ними потерь энергии при удлинении ленты;

- ограничения на величину угла возвышения при транспортировке сыпучих грузов (для плоской ленты — до 20°).

- зависимость гибкости материала ленты от температуры;

- необходимость в периодической регулировке для восстановления натяжения ленты после ее удлинения и провисания в ходе работы;

Особенности эксплуатации, такие, как тяжелые климатические условия, контакт с агрессивными средами и другие могут существенно сократить срок службы ленты и самого ленточного конвейера.

Конвейер ленточный

Ленточные конвейеры наиболее производительный вид непрерывного транспорта, используемый для транспортировки сыпучих (мелкокусковатых), с насыпной плотностью не более 1,5 т/м3, тарных или штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования может достигать до 300 м, а их трасса может иметь различную схему, что позволяет приспосабливать конвейеры к условиям производства и местности.

Технические характеристики и принцип действия ленточных конвейеров

Ленточный конвейер условно можно разбить на три части: головную, среднюю и хвостовую. Конвейеры могут устанавливаться горизонтально или наклонно до 18 градусов в зависимости от транспортируемого материала и скорости движения ленты.

Разгрузка конвейера производится в головной части, или в средней (для этого применяются плужковые сбрасыватели или разгрузочные тележки). В качестве несущего и тягового органа применяется резинотканевая лента на основе ткани ТК-100. Исходя из этих показателей 2-х прокладочная лента на ткани ТК-100-2 может с успехом заменить 4-5 прокладочную на ткани БКНЛ-65-2. При этом она ещё имеет и меньший вес и толщину, что положительно сказывается на сроке службы конвейерной ленты. Загрузка конвейера производится в хвостовой части специальным загрузочным устройством. Механизмы подъема, опускания и выдвижения с длиной транспортирования до 40 м. и шириной ленты 500 — 650 мм.. C длиной транспортирования до 200 м. и шириной ленты 500 мм., 650 мм., 800 мм., 1000 мм.

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

| Конвейер У2-УЛК-50/1 | Конвейер У2-УЛК-65/1 | Конвейер У2-УЛК-80/1 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, кВт | 3* | 5,5* | 7,5* | 11* | 15* | 3* | 5,5* | 7,5* | 11* | 15* | 3* | 5,5* | 7,5* | 11* | 15* |

| Масса 1 п.м. средней части, кг | 20 | 23 | 26 | ||||||||||||

| Ширина колеи тележки В1, мм | 770 | 1010 | 1070 | ||||||||||||

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Тип тележки | ТР-50м | ТР-65м-1щ | ТР-80-1щ |

*При работе с тележкой ТР мощность увеличивается. 50х3 ГОСТ 10704, из трубы прямоугольной 80х60х3,5 ГОСТ 8645

| Конвейер У2-УЛК-50- П1 | Конвейер У2-УЛК-65- П1 | Конвейер У2-УЛК-80- П1 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, Квт | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 |

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Высота трассы Н1, мм Исполнение 2 | до 5000 | до 4000 | до 3000 | ||||||||||||

| Минимальный радиус R 1 Исполнение 2, м | 50 — 60 | 75 — 90 | 10 — 150 | ||||||||||||

| Мощность при исполнении 2, кВт | 5,5 | 7,5 | 11 | 15 | 18 | 5,5 | 7,5 | 11 | 15 | 18 | 7,5 | 11 | 15 | 18 | 22 |

| Конвейер У2-УЛК-50-П2 | Конвейер У2-УЛК-65-П2 | Конвейер У2-УЛК-80-П2 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, кВт | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 |

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Масса 1 п.м средней части | 140 | 17,5 | 19,0 |

Разновидности

Ленточные конвейеры разделяются на несколько видов. Об особенностях каждого из них можно узнать ниже:

- Прямой. Предназначен для транспортирования грузов по прямой траектории. Регулировка скорости частотным преобразователем позволяет плавно настраивать движение ленты под производственные процессы. Для мобильности может оснащаться колесами со стопорными пластинами, что дает возможность перемещать ленточный конвейер от одного технологического участка к другому.

- Наклонный. Предназначен для наклонного транспортирования грузов с одного уровня на другой. Применяется на складах для механизации процесса погрузки-выгрузки (разгрузки) автотранспорта и транспортировки изделий между этажами. Может использоваться в закрытом помещении и на открытом воздухе. Угол наклона применяется в диапазоне от 20 до 60 градусов и может быть регулируемым или фиксированным. Устанавливаемый максимальный угол наклона в ленточном конвейере зависит от таких факторов: габарит груза, выбранная скорость, особенности поверхностного материала, вес и позиция центра тяжести продукции, внешние влияния (температура, влажность). Лента оснащается поперечными лопатками различной высоты или подбирается с поверхностью антискольжения.

- Наклонный ленточный конвейер с горизонтальными участками (Г-образный, L-образный и Z-образный). Предназначен для транспортирования сыпучих или мелкоштучных грузов с одной высоты на другую. На прямых и наклонных участках ленточного конвейера применяются гофрированные борта и поперечные лопатки для исключения просыпания. Транспортирует грузы под углом от 20 до 80 градусов. Может оснащаться загрузочным бункером и лотком для выгрузки.

- Поворотный. Предназначен для изменения траектории движения штучных грузов или многорядного потока продукции. Поворотный ленточный конвейер может изменять направление движения под углами 90 ° или 180 °. В качестве рабочей поверхности применяются тонкие и прочные ленты из полиуретана.

- Многоуровневый. Применяется для одновременной, многоуровневой подачи и отвода сырья, сухих материалов и субстанций, тары на участках разделки, фасовки, укладки, сборки и упаковки продукции.

Классификация ленточных конвейеров

Существуют некоторые признаки, по которым условно данные устройства можно разделить на несколько групп:

- по области применения: бывают общего назначения, специальные и подземные (транспортировка людей, катучие, а также передвижные);

- по форме трассы: простые (с прямолинейным участком), сложные (с наклонной ломаной трассой), а также криволинейные или пространственные (изгиб в плоскости грузонесущего органа);

- по направлению движения груз: подъемные и спускные;

- по форме ленты и размещению груза: бывает плоская и желобчатая лента в различных модификациях;

- по углу наклона трассы: горизонтальные, наклонные, крутонаклонные (угол более 22 градусов) и вертикальные.

Стоит понимать, что, помимо этого, схема ленточного конвейера предусматривает использования различного тягового и грузонесущего органа. Ленты бывают резинотканевыми, резинотросовыми, проволочными, а также стальными. Тип ленты выбирается исходя из того, в каких условиях она будет работать. К примеру, стальные тяговые органы применяются для работы при высоких температурах (до 850 градусов), точно так же, как и проволочные, которые могут транспортировать грузы при рабочей температуре 1100 градусов по Цельсию.

Конструктивные особенности

Мотор-редуктор обеспечивает необходимый крутящий момент, позволяющий привести ленту в движение. Современные модели оснащают цилиндрическими, планетарными и червячными мотор-редукторами, а также барабанами, муфтами, рамками, двигателями. Рассмотрим чуть подробнее каждый элемент.

Барабан

Небольшой барабан, внутри которого находится электрический мотор, клеммная коробка и редукторы. Он защищает внутренние детали от влаги, пыли, химикатов, грязи, масел, а мотор изолирует так, чтобы тот не испачкал движущиеся по ленте грузы. Конструкция обеспечивает высокий коэффициент полезного действия, снижая до минимума теплопотери. Низкая шумность позволяет устанавливать устройство внутри помещений, где работают люди.

Изготавливаются в нескольких исполнениях: стандартном, с защитой от влаги, взрывов.

Редуктор

Устанавливается на выходной вал транспортного механизма. Чаще всего используется для ленточных, пластинчатых машин. Отлично подходит для переносных транспортеров, так как обладает небольшим весом. Может быть как цилиндрическим, так и коническим, червячным.

Двигатель

Подбирается исходя из следующих особенностей работы оборудования:

- нет необходимости регулировать скорость;

- транспортер чаще всего установлен в пыльном помещении с повышенной влажностью;

- требуется высокий момент при запуске.

В большей степени этим критериям соответствуют асинхронные модели.

Муфта

Конструкция содержит несколько различных муфт. Обгонную муфту для предотвращения обратного или самопроизвольного движения ленты, зубчатую для компенсации смещений, втулочно-пальцевую для соосного соединения валов.

Назначение привода конвейера

Конвейеры используются для транспортировки отдельных объектов и материалов. Например, для перемещение деталей, которые сотрудники собирают в единое изделие. На складах ленты применяют для перемещения грузов. Независимо от сферы использования, лента конвейера запускается при помощи привода.

Назначение – запуск, а затем поддержание движения полотна транспортера при заданной скорости.

Виды привода конвейера

По количеству барабанов/двигателей:

- одно-;

- двух-;

- многобарабанные/многодвигательные.

Для решения несложных задач, используют однобарабанные с одним мотором. А вот для длинных полотен с большой нагрузкой или для перемещения тяжелых грузов, необходимо использовать многобарабанные, оснащенные несколькими двигателями. Длинное полотно с тяжелым грузом на нем создает достаточно сильное сопротивление, мешающие перемещению. Преодолеть такое сопротивление при помощи однобарабанного устройства просто невозможно.

Существует еще два типа по способу передачи тягового усилия:

- передающие усилие при помощи зацепления;

- фрикционные.

Фрикционные подразделяются еще на четыре группы:

- одно-;

- двух;

- трехбарабанные;

- промежуточные.

Приводы, передающие усилие через зацепление

Бывают двух видов:

- угловые;

- прямолинейные.

Первые предназначены для установки на повороте полотна под 90 либо 180 градусов. Вторые используются на прямых отрезках ленты. К достоинствам прямолинейных относят меньший диаметр приводной звездочки, меньший крутящий момент, малые габариты, возможность монтажа на любом горизонтальном отрезке ленты конвейера. К недостаткам: техническую сложность устройства, немалую стоимость.

Чтобы компенсировать недостатки, а также получить максимальный КПД, обычно используют несколько приводов на различных участках. Что позволяет снизить тяговое натяжение полотна, а также увеличить его длину. Для оптимального результата на поворотах устанавливают угловые приводы. Определить, сколько всего потребуется оборудования для эффективной работы конвейера можно только после технико-экономического расчета.

Инженеры компании Техногрупп помогут вам подобрать оптимальное количество приводов, выбрать подходящие под ваш бизнес модели. Позвоните или оставьте заявку на сайте, чтобы обсудить подробности!

Возникли вопросы?

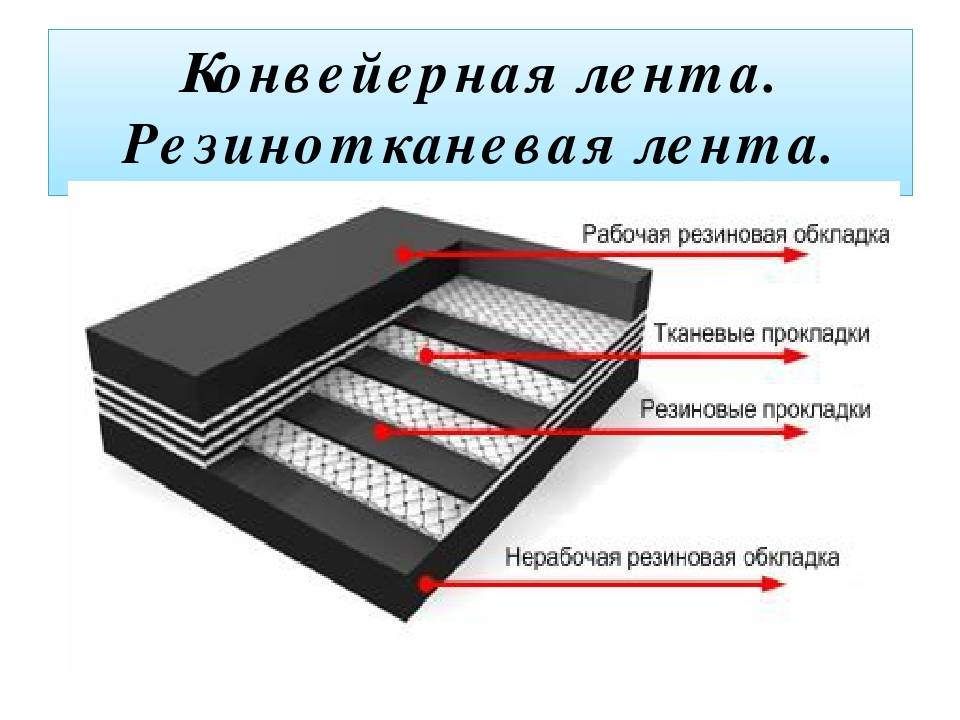

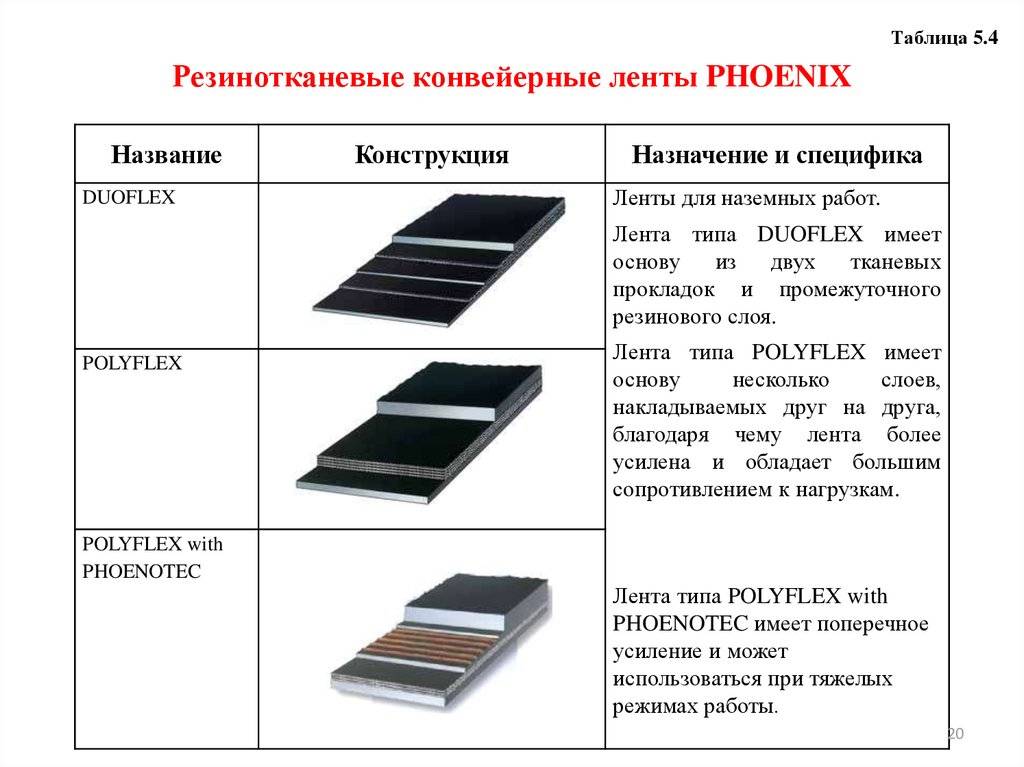

Типы выпускаемых резинотканевых лент

Встречаются самые различные типы конвейерных лент. Основная классификация проводится по тому, при каких условиях эксплуатируется изделие. Выделяют несколько различных типов резинотканевых полотна для конвейера:

- С большим количеством прокладок. При этом с обеих сторон есть резиновая обкладка. В некоторых случаях применяется брекерная прокладка с резиновыми бортами.

- Довольно большое распространение получили многопрокладочные, с обоими сторонами расположена резиновая прокладка. Производители создают резиновые бортики, за счет которых исключается вероятность выпадения деталей.

- Многопрокладочное резинотканевое полотно с односторонней резиновой обкладкой и нарезными болтами.

- Встречается в продаже полотна с одной и двумя кладками, а также резиновой обкладкой.

Подобная классификация транспортерных лент считается основной, каждая группа разделена на отдельные подгруппы со своими определенными свойствами. Определенные виды конвейерных лент считаются универсальными, могут применяться для транспортировки различных материалов. Лента транспортерная резинотканевая мм может также классифицироваться по области температуре, при которой проводится применение.

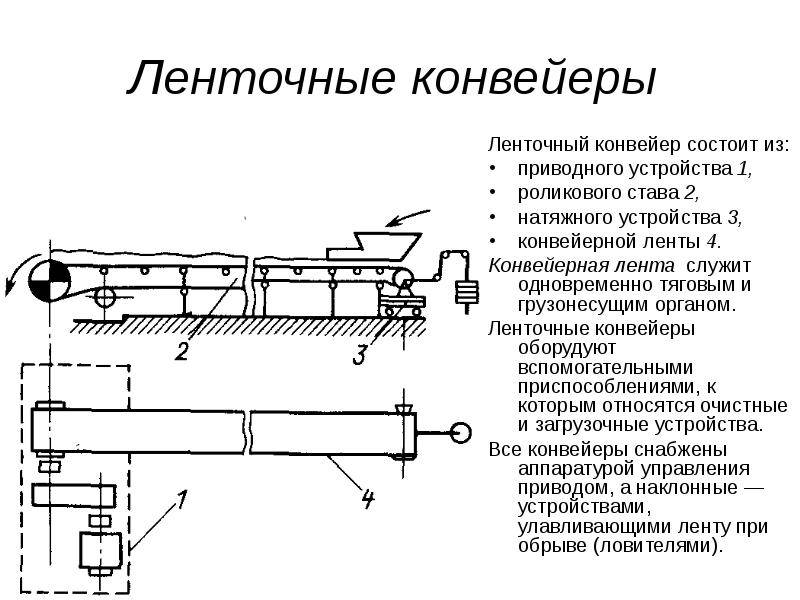

Устройство ленточных конвейеров

Конструкции транспортеров сильно разнятся в зависимости от их назначения, однако практически все они состоят из следующих основных частей и узлов:

- несущая рама;

- двигатель;

- ведущий барабан;

- натяжной барабан;

- опорные валки;

- лента;

- система управления и вспомогательные устройства.

Несущая рама крепится на стационарном или подвижном основании, она является основой всей конструкции. На ней крепятся опорные валки, по которым прокатывается транспортерная лента. Она приводится в движение ведущим (или приводным) барабаном. Рядом с ним или даже на одном валу размещается двигатель, приводящий в движение весь механизм. Момент вращения может передаваться на барабан и с удаленного источника энергии с помощью ременных, цепных или других передач. Н такая схема применяется все реже и реже- проще, и эффективнее разместить электромотор непосредственно на раме. второй барабан называют натяжным, он вращается на валу, который может перемещаться вдоль рамы и создает натяжение ленты.

При работе с сыпучим грузом конвейер снабжают бортиками, не дающими ему рассыпаться.

Конструкция ленты разнится в зависимости от характера перемещаемых грузов. Для работы с сыпучими материалами часто устанавливают ребра, поперечные или под углом. Ребра могут изготавливаться заодно с лентой, тогда их называют рифлеными. Рифление также может быть треугольным, прямым, трапециевидным.

Отдельные предметы чаще перемещают на гладких транспортерах. Ленты изготавливают из прорезиненной ткани, специальных износостойких пластиков, металлических сегментов.

Принцип работы ленточного конвейера достаточно прост:

- натяжной барабан обеспечивает натяжение лены и ее сцепление с ведущим барабаном;

- приводной барабан приводит ленту в движение;

- груз выкладывается или насыпается на рабочую ветвь в начало ленты;

- он едет на ней до барабана и там ссыпается в бункер, снимается работниками или механизмами либо передается на следующий транспортер.

Производительность конвейера определяется многими факторами, среди них:

- мощность двигателя;

- скорость движения ленты;

- ширина транспортера;

- угол уклона.

Зависит производительность и от характера транспортируемого материала.

Область применения и назначение

На сегодняшний день это один из наиболее перспективных видов транспорта, который практически незаменим при больших грузопотоках. Кроме того, ленточный конвейер является обязательной частью любого тяжелого и легкого производства. Он используется в металлургии, для транспортировки сыпучих материалов, в пищевой промышленности, медицине и так далее. Принцип действия и устройство во всех случаях практически одинаковые. Отличия могут заключаться в виде ленты, ее грузоподъемности и гибкости, а также мощности привода. В большинстве случаев такого рода конвейер позволяет частично автоматизировать производство и сократить количество ручного труда. С учетом этого рассматриваемым транспортируемым машинам предъявляются жесткие требования. По большей части это касается прочности, производительности и взаимозаменяемости изношенной ленты. Агрегаты способны работать при диапазоне температур от -50 до +45, что обуславливается техническими характеристиками несущего органа.