Выбор конструкции механического уплотнения

Перед выбором дизайна механического уплотнения необходимо запомнить три вещи. Все уплотнительные материалы должны быть химически совместимы с любыми жидкостями, которые будут прокачиваться через систему, включая растворители, чистящие средства или пар, которые могут быть введены в систему для промывки или очистки трубопроводов. Он также включает любые барьерные жидкости, которые используются для циркуляции между двойными механическими уплотнениями. Поверхности уплотнения должны оставаться вместе, поэтому, если поверхности уплотнения открыты, уплотнение протечет и позволит твердым веществам проникнуть между поверхностями, а твердые вещества в конечном итоге разрушат притертые поверхности. Хороший срок службы уплотнения определяется как работа механического уплотнения до тех пор, пока углеродная поверхность не будет стерта

Любое другое условие называется отказом печати; поэтому важно определить необходимые материалы, которые помогут предотвратить износ, долговечность. Цель состоит в том, чтобы успешно предотвратить утечку, обеспечивая максимальную долговечность для вашего применения.

При выборе температурного предела при выборе уплотнения вы не должны превышать температуру компонентов уплотнения и не должны превышать температурный предел перекачиваемой жидкости. Всегда проектируйте для самого слабого звена

При этом важно помнить, что при повышенной температуре многие жидкости будут превращаться из жидкости в газ, твердое вещество или кристалл, поэтому очень важно понимать характеристики жидкости, которую вы пытаетесь предотвратить от утечки. При выборе правильного механического уплотнения для вашего применения, убедитесь, что вы выбрали правильное уплотнительное кольцо и прокладки, которые можно правильно использовать

При выборе уплотнительного кольца или любого другого эластомера обязательно примите во внимание любые чистящие средства или растворители, которые могут быть промыты через линии или которые могут вступить в контакт с уплотнением. Если у вас возникли проблемы с выбором правильного уплотнительного кольца для вашего механического уплотнения, свяжитесь с одним из наших представителей по адресу, указанному на нашем сайте

Мы более чем рады помочь вам.

Понимание необходимых материалов также имеет важное значение. Выбор поверхностей и металлических частей уплотнения в зависимости от типа жидкости, давления, температуры и характеристик жидкости является идеальным

При выборе поверхностей уплотнения керамика в сравнении с углеродом является хорошим выбором, например, для окисляющих химикатов. Если вы собираетесь использовать карбид вольфрама в качестве лицевого материала, мы рекомендуем использовать карбид вольфрама на никелевой основе, а не на основе кобальта. Кобальт слишком твердый и может растрескиваться при нормальной разнице температур поверхности уплотнения. Это всего лишь несколько примеров того, как выбор правильного материала для лица может варьироваться.

Рекомендуется посмотреть механические уплотнения против сальниковой набивки.

Специальный уплотнительный комплекс

Когда простые одинарные торцевые уплотнения работают от 7 часов до 10-15 дней и разваливаются, а также при предъявлении требований к стерильности, жестких требований к надежности и продолжительному сроку службыумеренно-вязких или особо вязких рабочих средсахарные сиропы, шоколадные и ореховые пасты с растительными и сливочными маслами, мёд с орехами, мальтодекстрин, патоки, сгущёное молоко, пенобетонные и бетонные смеси, медицинские препараты,

гудроны, клея, лаки и краски, фармацевтические растворы и среды

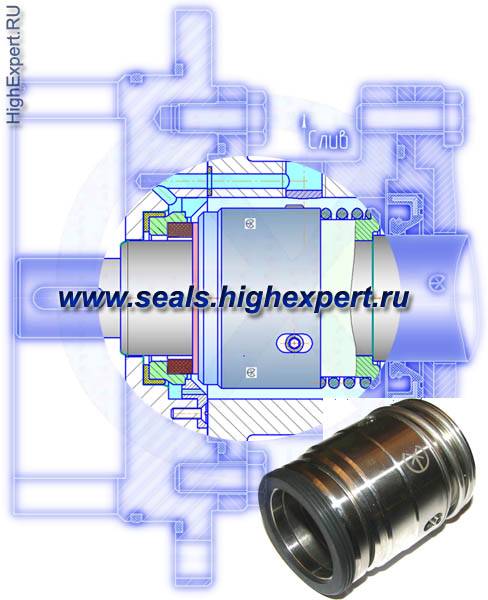

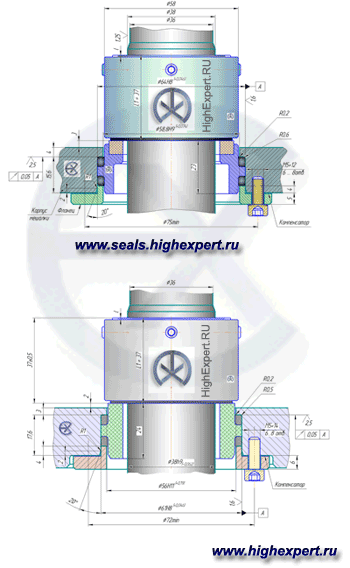

Основу специального уплотнительного комплекса составляет торцевое уплотнение ТИП 22.

Это прецизионное уплотнительное изделие проектируется под конкретные параметры для работы как при избыточном давлении, так и при разряжении в ёмкости мешалки или реактора. Модификации опытной продукции применимы для верхнего, нижнего и бокового расположения валов с диаметрами от 14 мм и до 120 мм.

При обеспечении необходимых и достаточных условий в эксплуатации специальный уплотнительный комплекс может работать до 24…32 месяцев без замены или ремонта.

Экономия до 40% на каждом ремонте или замене путём применения ремонтных комплектов.

Обратной стороной является цена, к примеру, стоимость уплотнительного комплекса для вала диаметром 35-40 мм может достигать 50000 … 170000 рублей в зависимости от конструктивного исполнения и применяемых материалов. Цена ремонтного комплекта от 60% от общей стоимости уплотнительного комплекса в сборе.

Применение простых одинарных торцевых уплотнений

или любых других простых технических решений в упомянутых выше условиях эксплуатации потребует останова и разборки оборудования, как правило,

через каждые два-три рабочих цикла с полной заменой этого уплотнения вследствии быстрого выхода

его из строя.

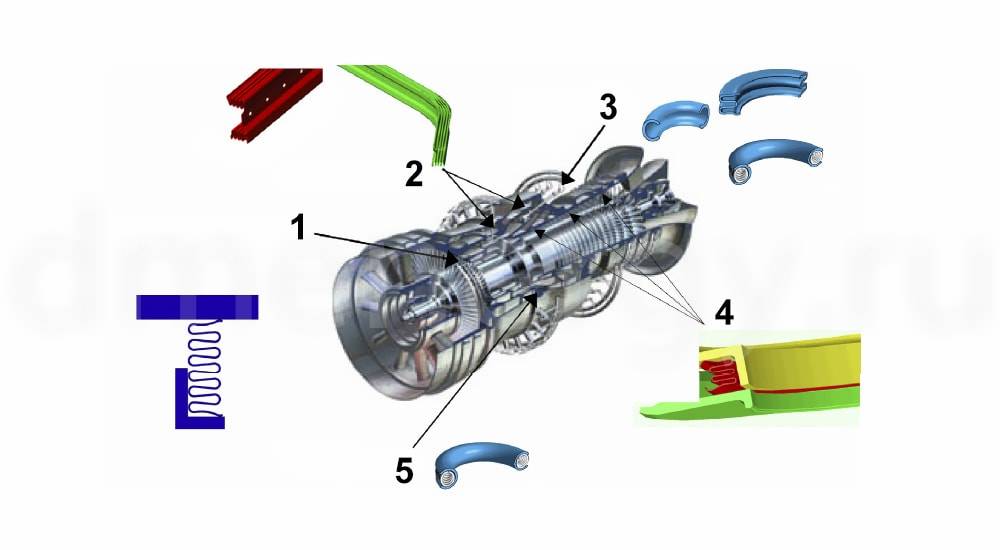

Статическое уплотнение в турбооборудовании

Уплотнения в местах с неподвижным или относительно медленным перемещением в турбомашине включают поверхность контакта или соединения между неподвижными компонентами (камеры сгорания, сопла, кожухи и т. д.) по всему каналу внутреннего охлаждения для минимизации или контроля потоков утечки между компонентами турбины. Как правило, соприкасающиеся элементы должны выдерживать относительное вибрационное движение с минимальным износом. Кроме того, они должны соответствовать параметрам теплового расширения и несоосности. Эффективное уплотнение в зонах статического контакта не только повышает эффективность и выходную мощность турбины, но также улучшает профиль температуры газового тракта. Для решения этих проблем были разработаны различные типы уплотнений. Рассмотрим основные из них.

Металлические уплотнения

Металлические уплотнения используются в условиях с более высокой температурой и давлением, когда резиновые и полимерные уплотнения не подходят. В турбомашинах применятся несколько конфигураций: c поперечным сечением O, C и E. На рисунке 9 показан пример использования металлических уплотнений в промышленной газовой турбине.

- E-образные уплотнения компрессора

- Уплотнения камеры сгорания

- Уплотнения топливной системы

- E-образные уплотнения турбины

- Разделенные уплотнения

Рисунок 10 – Металлические уплотнения газовой турбины Alstom GT26 300 МВт

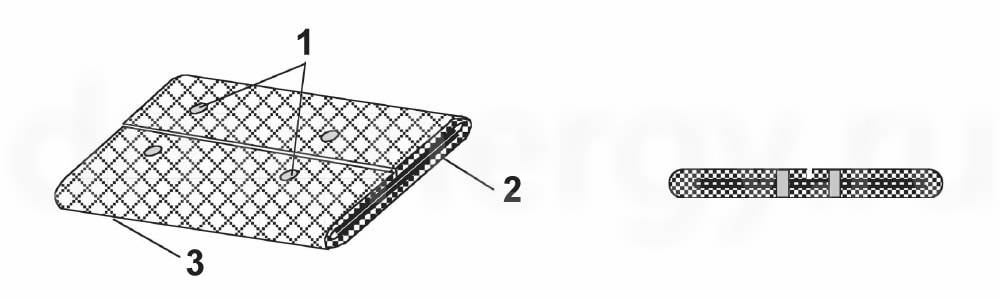

Уплотнения из металлической ткани

Они представляют собой объединения тонких листовых металлов (прокладок) и слоев плотно сплетенной металлической ткани. В то время как прокладки предотвращают утечку и обеспечивают гибкость конструкции, внешние слои ткани добавляют объем (играют роль чехла, защищающего от износа тонкие прокладки) и толщину, без существенной жесткости. Типичная структура показана на рисунке 4.

- Обертывающая металлическая ткань

- Сварные точки

- Две прокладки

- Уплотнения из металлической ткани

Рисунок 11 – Структура уплотнения из металлической ткани

Плетенные и канатные уплотнители

Плетенные и канатные уплотнители могут использоваться в различных местах в турбомашинах. Активно исследуются передовые материалы, в том числе цельная/композитная керамика, интерметаллические сплавы (например, алюминид никеля) и углерод-углеродные композиционные материалы для удовлетворения требований по температуре, долговечности и весу.

Рисунок 12– Плетенные и канатные уплотнители для компрессоров и турбин

Одинарные уплотнения для вала диаметром 40-5X

| Обозначение | D вала | Агрегат |

|---|---|---|

| 40УТ-00,-01 | 40 | НК 12 / 40, Х 80-50-250* |

| 40УТ1 | 40 | НШО-80 / 13 |

| 40УТ2 | 40 | 50х40 UCWM/T 25 |

| 40УТ3 | 40 | ХО 90/33 Е 2Г У2 |

| 40УТ4 | 40 | горизонтальное перемешивающее устройство |

| 40УТ5 | 40 | VSP2-50/75 |

| 40УТ10 | 40 | Goulds pumps 3910/SX/3×6-9 |

| 40УТ11 | 40 | KRS1H-40/200-02 GS-X |

| 41УТ | 41 | Worthington 4CNEX 112 |

| 42УТ | 42 | КС-50-55-2 |

| 42УТ1 | 42 | MC 65N-12V |

| 42УТ2 | 42 | насос поддержания пласт. давления |

| 42УТ3 | 42 | Х 72/20 Т |

| 42УТ4 | 42 | SJC-EGR 4 / 833 |

| 42УТ5 | 42 | насос поддержания пласт. давления |

| 42УТ7 | 42 | насос поддержания пласт. давления |

| 43УТ | 43 | IC 40-25-250 |

| 44УТ | 44 | 6НК9х1, 4НК-5х1, 5НК-5х1, 5НК-9х1, 6НК-8х1, Х80/50х250 |

| 44УТ1 | 44 | 6НКЭ-9х1 |

| 44УТ2 | 44 | 6НК 9х1 |

| 44УТ3 | 44/38 | Halberg CBS-100/26 |

| 44УТ4 | 44/45 | 6НК 6Х1 |

| 45УТ | 45* | 4Н5х2 |

| 45УТ1 | 45 | Х 90/85 |

| 45УТ2 | 45 | АХ-Е-100-65-400 |

| 45УТ3 | 45,5/50,8 | НХ 63.00.000 (Мешалка) |

| 45УТ4 | 45 | 5НК-5х1 |

| 45УТ6 | 45 | 6НДв-Бт-Е |

| 45УТ9 | 44,4 | Goulds pumps 3196MTI_3x4-10 |

| 45УТ11 | 45 | |

| 46УТ | 46 | 4НК5х1 |

| 47УТ | 47,7 | Flowserve Mark III |

| 47УТ1 | 47 | 50-32-NHG-250-8,5 |

| 48УТ | 48 | RPH 80-230(KSB) |

| 48УТ1 | 48 | нефтяной насос |

| 50УТ1 | 50 | МСР 20/10 |

| 50УТ2 | 50 | 10НДВ-6х1 |

| 50УТ4 | 50 | ЦНС38 |

| 50УТ5 | 50 | 8НД-6х1, 10НД-6х1, 5Н-5х2 |

| 50УТ6-00,-01 | 50/40 | 1Д315-71, 6НДС, Д320-50, 1Д200-90 Б |

| 50УТ7-00…-03 | 50 | ЦНС38 |

| 50УТ8 | 50 | 5ГрТ-8 |

| 50УТ9 | 50 | ЦНС-38 |

| 50УТ10 | 50 | 10НД6х1 |

| 50УТ11 | 50 | ЦНСМ-38-0-132В (ЦНСМ-38-220В) |

| 50УТ12 | 50 | 8НД6х1 |

| 50УТ13-00…-03 | 50; 35/30 | ЦНСМ-38-88, ЦНСГ |

| 50УТ14 | 49,5 | 1НРХ11А |

| 50УТ19 | 50 | ЦНС 38 |

| 50УТ20 | 50 | вентилятор перемеш. устройства с горизонтальным валом |

| 50УТ21 | 50 | 10НД6х1 |

| 50УТ22 | 50 | ЦНСМ 38 – 66 |

| 50УТ23 | 50 | ХГН 25 / 32 |

| 50УТ25 | 50 | СЭ 500-70 |

| 50УТ26 | 50 | АХ 50/95 |

| 50УТ28-00,-01 | -00 – 50; -01 – 45 | 5Н5х2 |

| 51УТ | 50,8 | насос ТС |

| 51УТ1 | 45/50,8 | Смеситель 77S |

| 51УТ2-00,-01 | 51 | Worthington 2 ½ HE2 |

| 52УТ | 52 | КГВ-160/80 |

| 52УТ1 | 52 | 80хSOUCWM |

| 52УТ2 | 52,4 | насос ТС |

| 52УТ3-00,-01 | 52/50 | 5Н-5х4 |

| 52УТ4-00,-01 | 52 | КГВ -160/80 |

| 52УТ5 | 52,5 | 5Н5х4 |

| 52УТ6 | 52 | 5Н5х4 |

| 52УТ8 | 52 / 62 | АЦН 150-7 |

| 54УТ | 54 | «Ochser» CVD 81/51 |

| 54УТ1 | 54 | 1Д315-50 |

| 54УТ2 | 54 | Goulds pumps LF3196 -1,5x3LTi |

| 55УТ | 55 | входит в 55КПУ |

| 55УТ3 | 55 | 8НД-9х2, 8НД-9х2С |

| 55УТ4 | 55 | ХОЕ 200-150-315К |

| 55УТ5 | 55 | Worthington 1 ½ HXB 123 |

| 55УТ6 | 55/54 | Beta 23 (125-80-NHJ-315-21) |

| 55УТ7 | 55/37 | АЦНСгМ 38-110 |

| 58УТ | 58 | Sulzer MC 50-220 |

| 59УТ | 59 | 3НNNS-153 |

| 59УТ1 | 59,5 | HPX/6 HPX12 |

Как выбрать тип уплотнения вала насоса

С ориентиром на характеристики перекачиваемой среды и возможность обеспечить соответствующие условия эксплуатации используют три поколения уплотнений валов для насосов:

- Сальниковое уплотнение (I поколение) — элементарное, недорогое, но и недолговечное, представляющее собой закрученную вокруг стержня плетеную веревку (асбест, стекловолокно, углеродный шнур, армированная фольга, экспандированный фторопласт), с технической пропиткой (антифрикционное масло, PTFE). Последняя подбирается в зависимости от типа и температуры жидкости, с которой предстоит работать. Сальниковая набивка уплотнения укладывается в специальную емкость, закрывается крышкой и плотно привинчивается к самому валу. Отличается механизм небольшим коэффициентом трения, химической и радиационной инертностью, экобезопасностью. Недостаток — быстрый износ уплотнения и невозможность использования при взаимодействии с ресурсами с высоким процентом азотных, хлористых и хромсодержащих соединений.

- Манжетное уплотнение ((II поколение) — эластичное кольцо, надеваемое на ворот. За счет давления жидкостей и разжатия спиралей самой манжеты достигается необходимая изоляция отсеков. Для надежности манжеты могут устанавливаться комплексом последовательно. Изготовленный из резины (нитриловой, фторкаучуковой, этиленпропиленовой), манжет эффективен при работе с нейтральными или щелочными растворами. Главное достоинство такого варианта — элементарность эксплуатации и замены.

- Торцевое или механическое (III поколение) — уплотнение, способное длительное время работать без обслуживания и замены даже в условиях большого или не выровненного между камерами давления. Торцевые образцы уплотнений отличаются высокой химической устойчивостью, что позволяет их использовать при работе с самыми разными средами.

Отнести торцевые механические уплотнения к третьему, последнему на текущий момент поколению позволила максимальная долговечность защиты на фоне минимального объема утечки. В зависимости от условий допустимым считается показатель 0,01 до 30 мл/час. Если этот процент вырастает, можно говорить о неисправности механизма уплотнения или нарушении условий эксплуатации — появлении загрязнений или шероховатостей на поверхности трущихся деталей, неправильном подборе оборудования для конкретных температур, вязкости и давления. Причиной может стать и неправильная установка торцевого уплотнения.

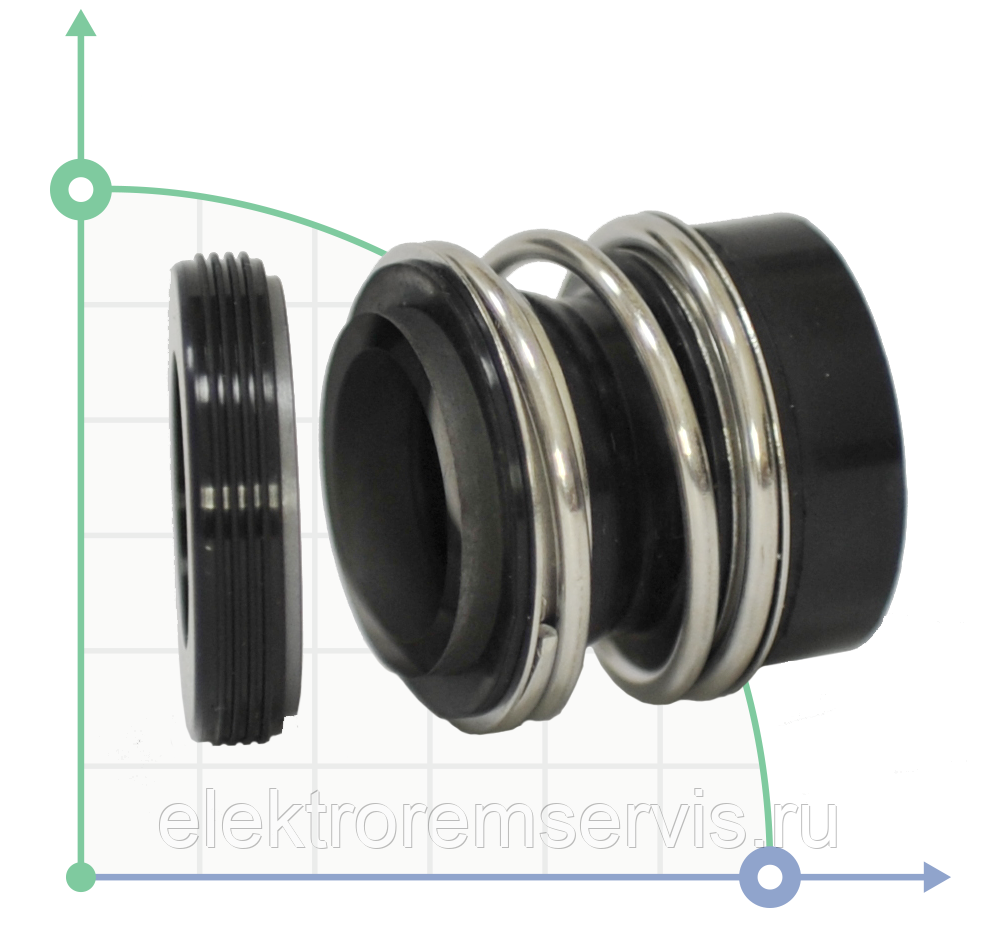

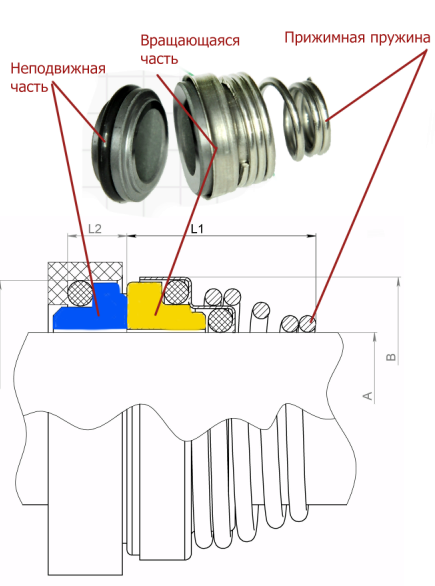

Что такое торцевое уплотнение

Главный сегмент торцевого или механического уплотнения состоит из двух колец — подвижного и закрепленного. Первое устанавливается непосредственно к внешнему корпусу. Для обеспечения герметичности между оболочкой и торцевым кольцом помещают полоску пластичного эластомера. Вал насоса при работе этих частей торцевого уплотнения не касается, поэтому их изнашивание исключено. Чтобы жидкости не попадали в просвет между валом и внешним кольцом, на саму ось надето второе. Пары трения (касающаяся сторон друг друга пара заглушек) уплотнения не перегреваются от постоянного взаимодействия благодаря микронной жидкостной пленке, образующейся между этими частями. К самому валу условно мобильное кольцо прижато системой пружин и сильфоном.

Плотность материалов для узлов уплотнения и допустимая нагрузка на агрегат рассчитываются в соответствии с давлением, диаметром вала, типом и плотностью подаваемого состава. Только в этом случае фактически не закрепленное на валу второе кольцо не отходит от него и статичного контрагента. Размер зазоров менее 1 микрона гарантирует изолированность полостей.

Контактные уплотнения

Контактные уплотнения взаимодействуют с поверхностью вращающегося вала за счёт создания между их сопряжёнными поверхностями определённого контактного давления, благодаря которому обеспечивается герметичность, однако появляется трение и износ уплотнения и/или поверхности вала. Существует три типа контактных уплотнений.

Манжетное (радиальное) уплотнение

Манжетное уплотнение (манжета или радиальное уплотнение) в основном применяется для сохранения смазки и исключения загрязнения полости и элементов машин и оборудования извне. Такое уплотнительное устройство способно работать в температурном диапазоне от -40 до 200 градусов по Цельсию при невысоких перепадах давления. Неоспоримым преимуществом манжет является их низкая цена,

малые габариты и простота установки.

Из-за особенностей конструкции манжетные радиальные уплотнения имеют ограничения применимости по давлению и скорости скольжения, вследствие трения они постепенно изнашиваются сами и шаржируют поверхность вала в зоне контакта, образуя на нём местный круговой износ. Манжетные уплотнения вала применяются для насосов с небольшими скоростями вращения вала при избыточном давлении до 0,5 атмосфер.

Сальниковое уплотнение

Сальниковое уплотнение (сальник или сальниковая набивка) из-за специфичности конструкции, способа установки и принципа работы, не предназначено для обеспечения высокой степени . Сальниковая набивка устанавливается таким образом, чтобы минимальная утечка жидкости обеспечивала необходимую смазку и отвод тепла из зоны контакта.

Уплотнение этого типа применялось в устаревших насосах, требует периодического обслуживания. В последние десятилетия сальник неизбежно уступает свои позиции .

Торцевое (механическое) уплотнение

Торцевое (механическое) уплотнение является прецизионным узлом, предотвращает утечку и применяется для условий, в которых недопустимо использование манжетных и сальниковых уплотнительных устройств. Эти уплотнения, как правило, имеют продолжительный срок службы практически без износа поверхности вала и не нуждаются в периодическом обслуживании.

Высокие требования к шероховатости поверхности вала, отклонению его размеров и допусков формы и расположения сопряженных поверхностей, имеют существенное значение в обеспечении высокой герметичности и надежной работы оборудования.

Многочисленные технические решения торцевых уплотнений валов предназначены для применения в разных жидкостях, с давлениями, доходящими до 200 атмосфер, с частотой вращения до 50000 оборотов в минуту, и в диапазоне температур от -250 до 500 градусов Цельсия. Этот тип контактного уплотнения часто применяется в современных насосах, мешалках, гомогенизаторах, и другом оборудовании, когда не допускается, либо допустима её крайне малая величина.

Обоснованный выбор материалов уплотнения

Выполним окончательный расчет денежных затрат с учётом стоимости уплотнений при условии работы насоса в течение пяти лет:

Вариант 1: графит – керамика Al2O3 резина NBR [CAR/CER/NBR или BR1C1]: 1500 руб x 12 шт. + 25 000 руб ~ 43 000 руб.

Вариант 2: углеграфит – карбид кремния улучшенная маслобензостойкая резина [CAR/SIC/HNBR]: 3750 руб. x 7 шт. + 14 000 руб. ~ 40 000 руб.

Вариант 3: металлокерамика оба кольца и резина на основе фторкаучука [TC/TC/VITON]: 7500 руб. x 2 шт. + 4000 руб. ~ 19 000 руб.

Таким образом, проведенный выше анализ позволяет сделать экономически обоснованный выбор материалов уплотнения*:

победителем по минимальным затратам в эксплуатации оказывается более дорогое уплотнение насоса (иными словами “кожаные ботинки” оказались долговечнее “домашних тапочек”) в (43 000 / 19 000) ~ 2.2 раза.

Экономия за пять лет эксплуатации насоса при использовании уплотнения с материалами TC/TC/VITON вместо CAR/CER/NBR(BR1C1) составит примерно: 43 000 рублей – 19000 рублей ~ 24 000 рублей.

Практика применения торцевых уплотнений

Экспериментальные данные в целом подтверждают информацию, изложенную выше: на фотографиях показаны торцевые уплотнения для рассматриваемых вариантов 2 и 3,

работавшие в одном и том же насосе с одинаковой рабочей жидкостью – масло, при её температуре +80…+100oC.

Уплотнение CAR/SIC/HNBR (вариант 2) вышло из строя в течение примерно года эксплуатации в результате разрушения резинового сильфона из материала HNBR, кольцо пары трения из графита также полностью изношено.

Уплотнение TC/TC/VITON (вариант 3) было демонтировано из насоса через ~14 месяцев эксплуатации, что было связано с необходимостью замены изношенных корпусных деталей насоса,

внешний осмотр показал, что это прецизионное изделие находится в удовлетворительном техническом состоянии и обеспечивало необходимую герметичность.

Торцевое уплотнение (вариант 2), работа в масле с температурой +80…+100oC через ~12 месяцев эксплуатации

Торцевое уплотнение (вариант 3), работа в масле с температурой +80…+100oC через ~14 месяцев эксплуатации

1) Хорошее не может стоить очень дёшево.

2) Политика некоторых компаний покупать дешевые уплотнения CAR/CER/NBR (BR1C1) и CAR/SIC/HNBR может иметь обратный экономический эффект в эксплуатации.

3) насосов с материалом колец пары трения графит – керамика Al2O3 и резиной NBR [кодировка CAR/CER/NBR или BR1C1] и CAR/SIC/HNBR не являются универсальными.

4) Для клиентов нет никакого экономического смысла приобретать и устанавливать графитовые торцевые уплотнения для любых приложений, за исключением, пожалуй, чистой фильтрованной холодной воды и особых условий эксплуатации.

5) Обоснованный выбор материалов колец пар трения и торцевого уплотнения определяется на основе и опыта эксплуатации, при этом насос должен обеспечивать необходимые и достаточные условия для надежной и долговечной работы этого уплотнения.

6) Аналогичные оценки и выводы можно выполнить для других условий и рабочих жидкостей.

7) Эксплуатационные испытания торцевых уплотений с их фотографиями подтверждают полученные выводы.

*Оценка проведена на основе предположений, указанных в статье, базирующихся на экспериментальных данных.

Специальные одинарные торцевые уплотнения мешалки

Когда к уплотнительному узлу не предъявляются требования стерильности, соответствия CIP/SIP и обеспечивается необходимый и достаточный теплоотвод от колец пар трения, в мешалках, миксерах и реакторах могут применяться торцевые уплотнения сухого трения. Целесообразность использования таких уплотнений основывается на инженерных расчётах и конкретных требований в эксплуатации к перемешиваемому оборудованию.

Область применения одинарных торцевых уплотнений сухого трения для мешалок существенно ограничена по критериям PV и t и условиями для надлежащего отвода тепла от колец пары трения, срок службы в эксплуатации намного меньше, чем у первых двух технических решений, а эксплуатационные затраты в разы больше. Первоначальная выгода в стоимости уплотнения не всегда оправдывает ожидания в дальнейшем.

На чертежах (см. Фигура 3) показаны две возможные схемы модернизации уплотнительного узла гомогенизатора мешалки (модернизация путём замены сальника на торцевое уплотнение). На фотографии изображено изготовленное одинарное торцевое уплотнение мешалки для схем, показанных выше.

Читать по теме ⇛ Торцевое уплотнения сухого трения для мешалки.

Обзор принципа действия торцевого уплотнения

При включении перекачки за счет давления жидкости пары трения прижимаются максимально плотно. В то же время пружина (одна или набор из ряда периферийно-расставленных) или сильфон (гофрированная пластина) прижимает уплотнение и к опоре, и к радиусу подвижного вала. Для уверенного скольжения трущиеся части отполированы до идеальной чистоты, — при наращивании давления и скорости вращения вала это создает своеобразную жидкостную пленку. Она же обеспечивает и охлаждение всего узла. Эта система полностью исключает износ и без того плотных составляющих системы. В противовес сальниковым или манжетным альтернативам торцевое уплотнение практически не изнашивается и не требует обслуживания.

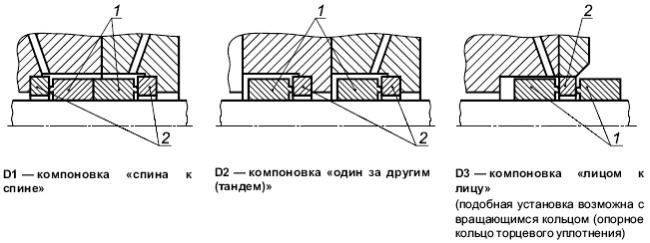

В зависимости от конструкции торцевые уплотнения подразделяют:

- с пружинным или сильфонным обеспечением давления;

- одинарные или двойные;

- компонентные или картриджные.

Последние заранее собраны в единый узел и помещены в оболочку или картридж. При замене конструкция такого торцевого уплотнения надевается целиком. В компонентных можно поменять конкретный элемент.

Используемые модели уплотнений отличаются размерами, принципом крепления и материалом основных узлов. Кольца изготавливают из керамики, карбида кремния, графита, — плотных износостойких материалов, хорошо поддающихся полировке и инертных к большинству агрессивных смесей. Сильфоны, создающие давление на недвижимую часть, — из металла или резины, эластомера (бюджетные). Их площадь создает дополнительную герметичность по сравнению с пружинными вариантами. В некоторых случаях этот элемент дополнительно передает крутящий момент вала.

Бесконтактные (динамические) уплотнения

Применение динамических уплотнений этой группы всегда сопровождается определенной (в некоторых случаях незначительной) величиной утечки, которая зависит от величины зазора и формы поверхностей уплотнения и вращающегося вала. Наличие такого зазора практически исключает трение между уплотнением и валом. Существует четыре типа бесконтактных уплотнений.

Щелевое уплотнение

Простое щелевое уплотнение представляет собой втулку, закрепленную в корпусе, через которую проходит вращающийся вал, между валом и втулкой имеется малый радиальный зазор. В зависимости от формы уплотнительной поверхности различают торцевые и радиальные (осевые) щели. Величина утечки зависит от физических параметров рабочей среды, пропорциональна перепаду давления, длине канала и уплотняемому периметру, и имеет кубическую зависимость от высоты радиального зазора.

Щелевое уплотнение с плавающей втулкой может отслеживать вращение вала и имеет меньший радиальный зазор, чем уплотнение с фиксированной втулкой. Гидравлически разгруженное щелевое уплотнение исключает или уменьшает усилие упругого элемента (пружины) и сохраняет преимущества уплотнения с плавающей втулкой. Щелевые уплотнения с гладкими поверхностями могут работать при перепадах давлений до 100 МПа и предельно высоких скоростях скольжения. Для повышения гидравлического сопротивления щелевого уплотнения на его уплотнительных поверхностях выполняют кольцевые канавки разнообразных форм. В современных насосах с картриджными торцевыми уплотнениями в качестве вспомогательного герметизирующего узла достаточно часто применяются простые щелевые уплотнения вала.

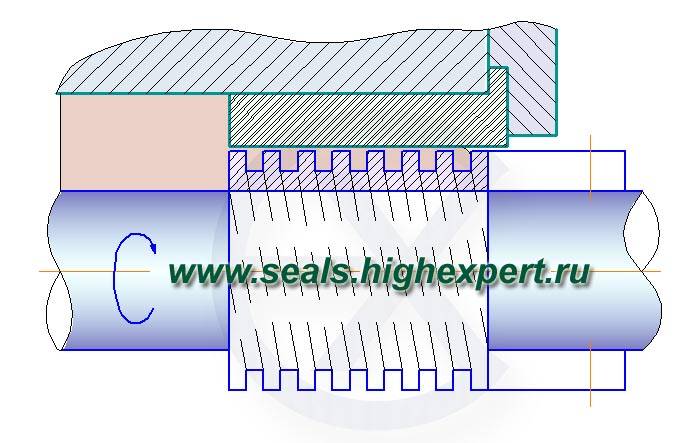

Лабиринтное уплотнение

Лабиринтное уплотнение представляет собой щелевое уплотнение, содержащее специальные канавки, которые резко изменяют проходное сечение канала. Этот тип уплотнения эффективен при высоких числах Рейнольдса (Re >> 500), когда потери давления превышают потери на трение в щелях, не требует смазки или периодического обслуживания. В случае возникновения износа или повреждения уплотнительного устройства величина утечки возрастает. Лабиринтные уплотнения широко применяются в осевых и центробежных компрессорах, турбодетандорах, паровых турбинах и других турбомашинах.

Винтовое уплотнение

Бесконтактное винтовое уплотнение имеет специальные пазы или винтовую резьбу, выполненные на поверхности вала и(или) в корпусе. Вязкость жидкости в зазоре между валом и корпусом обеспечивает уплотняющий эффект при одностороннем вращении вала. Конструкция уплотнения с винтовой многозаходной резьбой как на валу, так и противоположная по направлению вращения на втулке корпуса, демонстрирует большую эффективность при высоких скоростях вращения вала. Уплотнительное устройство такого типа способно эффективно работать не ниже определенной минимальной окружной скорости, при её понижении должны применяться дополнительные вторичные контактные уплотнения. Уплотнения такой конструкции находят применение в специальных насосах и другом оборудовании, работающих в особых условиях эксплуатации.

Магнитожидкостное уплотнение

Магнитножидкостное уплотнение использует коллоидную суспензию магнитных частиц (например, окиси железа), расположенную между вращающимся валом и корпусом, удерживаемую магнитным полем постоянных магнитов, для создания уплотнительного эффекта по принципу гидравлического затвора. Конструкция такого узла обладает незначительным износом (трением), малочувствительна к осевому перемещению вала. Магнитожидкостные уплотнения можно использовать на скоростях до 120000 оборотов в минуту, при температурах до +200 градусов Цельсия, и давлениях до 0,4 бар на ступень, в основном для газов и защиты от попадания твердых частиц пыли и влаги.

Торцовые уплотнения

Торцовые уплотнения являются наиболее совершенными уплотняющими устройствами вращающихся валов перемешивающих устройств аппаратов. Они позволяют практически полностью предотвратить утечку уплотняемой среды или попадание воздуха в полость аппарата в месте выхода из него вала.

Выпускаемые серийно торцовые уплотнения типа Т1 (ТТ), Т2 (ТСК), Т3-6 (ТД-6), Т3-25 (ТД-25), Т4 (ТДП-25), Т5 (ТДФ), Т6 (ТДПФ), Т7 (ТДПФ-01), Т8 (ТДМ-16) и Т8 (ТДМ-32) используются для герметизации валов аппаратов диаметром от 25 до 150 мм с верхним и нижним расположением приводов, работающих при избыточном давлении до 2,5 МПа (25 кгс/см2) и остаточном давлении до 665Па ( 5 мм рт. ст.), температура рабочей среды в аппарате от 243 до 523 К (от -30 до +250oС), частота вращения вала до 1500 об/мин. Уплотнения могут быть установлены на аппараты с защитным покрытием (гуммированные, эмалированные, футерованные штучными материалами и листами из пластмасс), а также на аппараты, изготовленные из коррозионно-стойких и двухслойных сталей, титана, цветных металлов и их сплавов, предназначенных для работы на парогазовых, жидких, абразивных, взрыво- и пожароопасных, полимеризующихся, кристаллизующихся и вредных средах. Торцевые уплотнения изготавливаются серийно следующих типов:

- с термическим затвором типа T1 (ТТ) для герметизации валов аппаратов биологических процессов, где требуется стерильность технологического процесса;

- одинарное с металлическим сильфоном T2 (ТСК) для герметизации валов аппаратов с невзрывоопасными и невредными средами;

- двойное с подшипником и без него типов: T3 (ТД-6), (ТД-25) T4 (ТДП-25) для герметизации валов аппаратов с вредными, взрыво- и пожароопасными средами;

- для эмалированных аппаратов типа: T5 (ТДФ), T6 (ТДПФ), T7 (ТДПФ) для герметизации валов аппаратов с коррозионностойкими покрытиями(в том числе эмалированных, покрытых кислотостойкими и кислотощелочестойкими эмалями) для работы под давлением 0,6 МПа с агрессивными, вредными, взрыво- и пожароопасными средами;

- для валов малогабаритных аппаратов типа: T8 (ТДМ-16), (ТДМ-32) для герметизации валов аппаратов с вредными, взрыво- и пожароопасными средами;

В комплект поставки входит торцевое уплотнение и запасные детали к нему согласно ведомости ЗИП. По требованию заказчика торцовые уплотнения могут комплектоваться пневмогидроаккумуляторами. Общие технические требования на изготовление торцовых уплотнений по ТУ 26-01-1032-88. Выбор торцовых уплотнений производится по каталогу с согласованием опросного листа, а заказ на изготовление – только по согласованию с НПО “СФЕРА”, по заявке заказчика разрабатываем и изготавливаем нестандартные торцовые уплотнения . Одновременно для ряда отраслей промышленности (химической, нефтеперерабатывающей, фармацевтической, лакокрасочной и т.д.) нами разрабатывались усовершенствованные торцовые уплотнения , в которых учитывались как показатели надежности, так и экономические показатели связанные с изменением соотношений различных материалов. Данные разработки позволяют использовать имеющиеся корпуса торцовых уплотнений, срок службы которых фактически неограничен, а затраты на изготовление в комплекте с другими металлическими деталями являются определяющими в стоимости уплотнений. НПО “СФЕРА”, имеющая многолетний опыт по разработке и изготовлению торцовых уплотнений, предлагает рассматривать НПО “СФЕРА”, как одного из основных поставщиков торцовых уплотнений и запасных частей к ним.

Базовый комплект деталей

Механические уплотнения изготавливаются с использованием трех основных комплектов деталей. Каждое уплотнение будет иметь набор первичных поверхностей уплотнения , набор вторичных статических уплотнений, обычно уплотнительных колец, клиньев и, или, V-образных колец и пружину для поддержания лицевого контакта. Наиболее распространенные способы подачи энергии на поверхности уплотнения включают одну пружину, несколько пружин или металлические сильфоны. Правильный выбор сделан, когда вы лучше понимаете все условия эксплуатации. Сначала определите, какая именно жидкость будет обрабатываться. Металлические детали должны быть устойчивы к коррозии, обычно это нержавеющая сталь, монель или хастеллой. Сопрягаемые поверхности также должны противостоять коррозии и износу, поэтому углерод, керамика, карбид кремния или карбид вольфрама являются наиболее распространенными. Можно рассмотреть бронзу, алюминиевую бронзу, ПТФЭ со стеклом и другие экзотические материалы. Для стационарной герметизации, Буна, ЭПР, Витони PTFE будет очень распространенным выбором.

При выборе правильного механического уплотнения, имейте в виду давление, температуру и характеристики жидкости, и правильный тип уплотнения будет зависеть от давления на уплотнение и размера уплотнения (включая его баланс или несбалансированность). Температура может определять выбор вторичных уплотнений для регулирования температуры жидкости или газа

Характеристика жидкости также важна, потому что абразивные жидкости создают чрезмерный износ и сокращают срок службы уплотнения, поэтому важно, насколько абразивна жидкость при выборе материалов.

Графит и Углеграфит

- Эффект самоcмазываения при трении;

- Пропитка смолами и металлами;

- Хорошая химическая стойкость;

- Теплопроводность 10…17 Вт/(м • К);

- Плотность от 1.65 г/см3до 2.3 г/см3;

- Максимальное напряжение сжатия от 95 МПа до 170 МПа;

- Максимальная рабочая температура от +110oС до +250oС;

- Обозначение: B, A, Carbon, CAR.

Низкий коэффициент трения, высокая износостойкость;

Умеренная или высокая химическая стойкость;

Содержание карбида кремния от 55% до 98%;

Твёрдость HRA 80…92;

Теплопроводность 80…125 Вт/(м • К);

Коэффициент температурного расширения x 10E-6 (1/К);

Предельная температура +750…+1200oC;

Обозначение: Q, Q1, Q2, Q3, Q12, Q4, Q32, Silicon Carbide, SiC.

Износостойкость и химическая стойкость при высоких и низких температурах;

Плотность ~2.5 г/см3;

Твёрдость HRA 80;

Теплопроводность ~25 Вт/(м • К);

Коэффициент температурного расширения ~2.5 x 10E-6 (1/К);

Обозначение: X, Silicon Nitride, Si3N4.

Металлокерамика

Карбиды вольфрама и титана

- Исключительно высокая износостойкость;

- Высокий модуль упругости;

- Связка на основе никеля или кобальта с содержанием от 4% до 8%;

- Твёрдость HRC > 87;

- Плотность ~14.5 г/см3;

- Теплопроводность ~70 Вт/(м • К);

- Коэффициент температурного расширения ~5 x E-6 (1/К);

- Обозначение: U, U2, U3, U22, U37, Tungsten Carbide, TC, Wolfram Carbide, WC, (WTi)C.

Керамика на основе оксида алюминия

- Износостойкость и химическая стойкость;

- Содержание оксида алюминия от 95% до 99%;

- Твёрдость HRС 80…85;

- Теплопроводность ~20 Вт/(м • К);

- Коэффициент температурного расширения ~5.3 x 10E-6 (1/К);

- Предельная температура около +1200oC;

- Обозначение: V, V2, Ceramic, CER;

- Неперспективный материал прошлого столетия.

Эластомеры и материалы деталей вторичных уплотнений

Изделия из резин, фторопласта: манжеты, оболочки, сильфоны, кольца круглого сечения

- Этилен-пропиленовый каучук (EPDM) ;

- Нитрильный каучук (NBR, Low-NBR, BR, HNRB, XNBR)

Акрилонитрильный бутадиеновый каучук (Perbunan) ; - Фторкаучук (FPM / FKM / VITON) ;

- Политетрафторэтилен (фторопласт/PTFE) ;

- Этиленпропиленовый каучук во фторопластовой оболочке ;

- Фторкаучук во фторопластовой оболочке ;

- Фторсиликоновая резина (FMQ/FVMQ) , силиконовая резина (MQ/MVQ) ;

- AFLAS (FEPM), Chemraz и т.п. .

- Механические, физические и химические свойства эластомеров варьируются в широких пределах.

- Аустенитные нержавеющие стали типа S304, S316, мартенситные нержавеющие стали S420, S430 и S440, 08Х18Н9, 12Х18Н10Т, 20Х13, 95Х18 и др.

- Цилиндрические пружины сжатия.

- Конические пружины сжатия.

- Волновые пружины сжатия.

- Стальные обоймы, поводки, стопорные винты, шайбы и корпусные детали.

- Обозначение: F, G.

Вывод

Мы используем механические уплотнения, чтобы остановить любую видимую утечку. Механическое уплотнение будет пропускать пар, когда пленка жидкости на поверхностях достигает атмосферной стороны поверхностей уплотнения, но любой видимой утечки не будет

Современные конструкции патронных уплотнений имеют важное значение в современной промышленности, поскольку они не повреждают вал насоса, а техническое обслуживание сокращается, поскольку у уплотнений есть внутренние пружины или металлические сильфоны. Эти активаторы обеспечивают саморегулирование уплотнения по мере износа поверхностей

Уплотнения будут иметь слегка нагруженные поверхности, которые будут потреблять меньше энергии, чем любая форма компрессионного уплотнения. Загрязнение подшипников уменьшается, поскольку смазка не подвержена утечкам из уплотнения и вымыванию. Коррозия заводского оборудования также минимальна, если продукт содержится в насосе. В целом, лучше всего использовать механическое уплотнение.

Возможно вас заинтересует руководство по сальниковой набивке.