Двигатель

| Показатели | Д-160 | Д-160.03 |

| Мощность, кВт | 170,0 | 180,0 |

| Количество цилиндров, шт | 4 | 4 |

| Рабочий объём, л | 13,53 | 14,48 |

| Диаметр цилиндра, мм | 145,0 | 150,0 |

| Ход поршня, мм | 205,0 | 205,0 |

| Частота вращения вала,об/мин | 1070 | 1250 |

| Крутящий момент, Нм | 1098 | 1162 |

| Масса, т | 1,95 | 2,12 |

В движение трактор приводится 4-цилиндровым дизельным мотором с предпусковым подогревателем охлаждающей жидкости. Мотор Д-160 имеет две модификации: первая Д-160 мощностью 170 кВт, рабочим объемом 13.5 литров, и крутящим моментом 1095 H*m при 1070 об/мин. Расход дизельного топлива – 236 грамм на 1 кВт/ч.

Вторая модификация Д-160.03 мощнее на 10 кВт, объем мотора почти на 1 литр больше. Частота вращения коленчатого вала увеличилась на 180 об/мин, а крутящий момент на 64 Н*м. Расход горючего практически не изменился. Оба мотора Т-130 оснащены турбокомпрессором. К сожалению, такой мощности недостаточно для получения максимального КПД. Несмотря на наличие предпускового подогревателя, зимой трактор трудно завести.

Позже на усовершенствованную версию Т-170 устанавливали бензиновый мотор для запуска основного дизельного агрегата.

Со временем в бульдозер стали устанавливать системы подогрева топлива и воздуха. Также была возможность гусеничных установок для езды по дорогам общего пользования и для езды по льду.

Особенности эксплуатации и обслуживания

К основным особенностям эксплуатации Т-130 относится его большая опорная поверхность — она дает оператору возможность использовать машину как средство для уплотнения грунтов, для съема земельных пластов большой площади. Высокий уровень проходимости на любой почве, большое тяговое усилие — неоспоримые преимущества этого вида техники.

Для безопасной эксплуатации гусеничного трактора следуйте рекомендациям, приведенным ниже:

- запрещается работать при: утечке топлива, жидкости из гидросистемы, повышенном давлении жидкости, с открытой дверцей кабины оператора;

- при работающем двигателе недопустима починка ключевых узлов трактора или навесного оборудования;

- при работе с техникой на наклонной поверхности на башмаки гусениц надеваются специальные шпоры во избежание соскальзывания трактора;

- недопустим резкий поворот при заглубленных в землю навесных орудиях;

- трактор с работающим двигателем нельзя оставлять без присмотра;

- используйте звуковой сигнал для оповещения о том, что трактор начал движение, если на строительной площадке находятся люди или животные.

Сроки ТО трактора Т-130

Поскольку все работающие модели Т-130 в настоящее время являются устаревшими, техническое обслуживание выполняется как для давно работающей техники, то есть, не реже, чем каждые 50-100 моточасов.

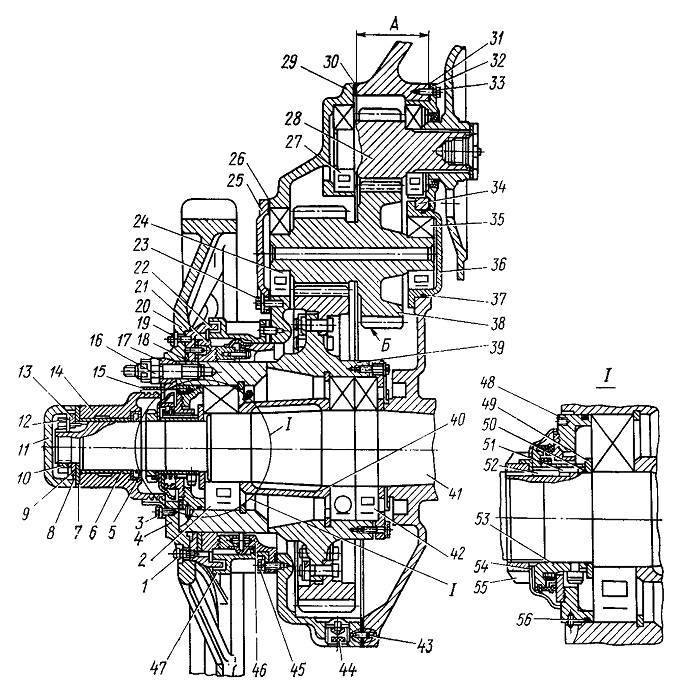

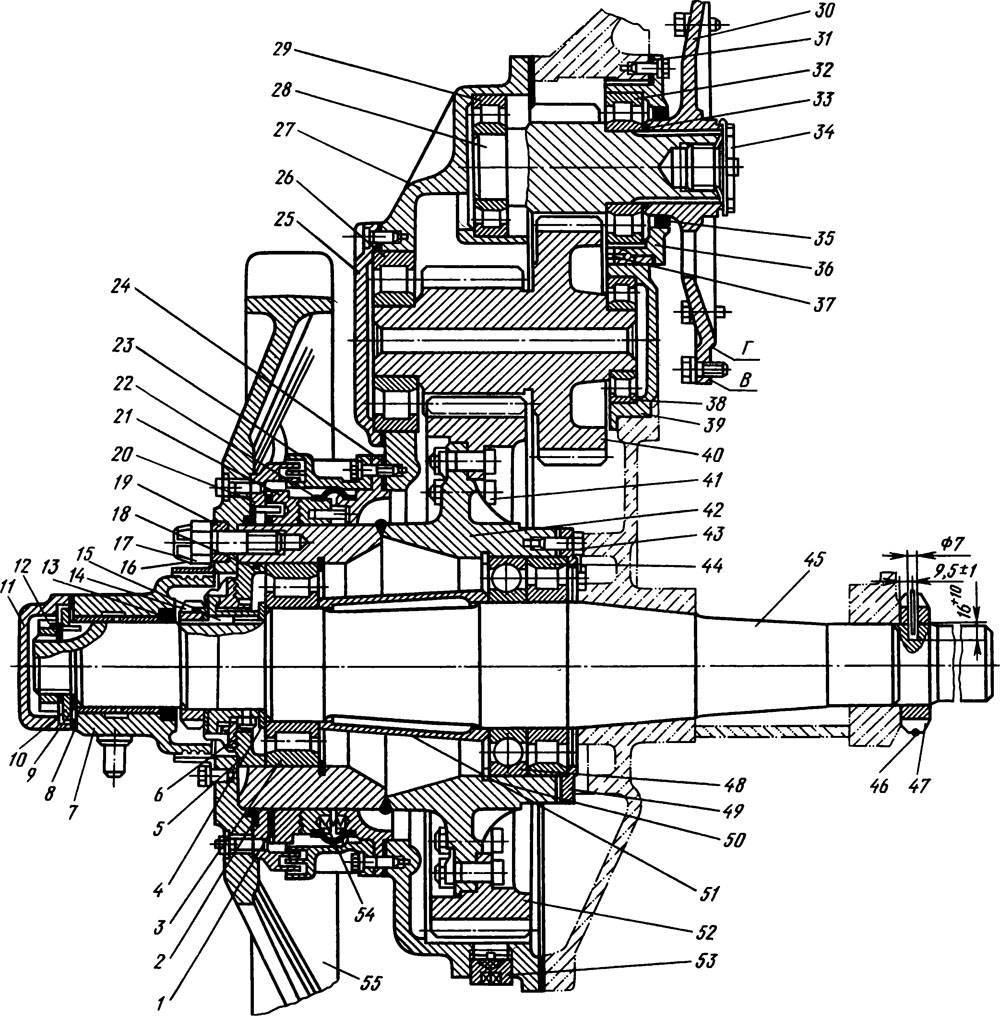

Технические требования бортового редуктора трактора Т-170.01

- Наружные и внутренние кольца подшипников и корпус подшипника двойной шестерни запрессовать до упора.

- Наружные и внутренние кольца одноименных подшипников должны иметь одинаковую маркировку. Разукомплектовка. колец подшипников не допускается.

- Перед сборкой трущиеся поверхности подшипников и манжеты следует смазать трансмиссионным маслом ТЭп-15.

- После сборки бортового редуктора проверьте биение ведущего фланца. Допускается биение поверхности К ( см. рис. 247 ) не более 0,5 мм, поверхности Я не более 1 мм на диаметре 380 мм,

- Несоосность вала конической шестерни главной передачи и ведущего фланца бортового редуктора не более 0,55 мм. Непараллельность их осей не более 1 мм на диаметре 380 мм.

- Двойная шестерня:

- длина общей нормали малого венца 55,002-0,25 мм

- длина общей нормали большого венца двойной шестерни 70,078-0,35 мм

- натяг между шарикоподшипником 70-32417М и шейкой шестерни 0,013…0,055, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- натяг между роликоподшипником 70-32612К и шейкой шестерни 0,011…0,045 мм, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- Кожух:

- сопряжение между. роликоподшипником 70-32417М и гнездом кожуха должно быть от натяга 0,016 мм до зазора 0,060 мм, допустимый зазор 0,080 мм, предельный зазор 0,2 мм;

- сопряжение между роликоподшипником 70-32612К и гнездом кожуха должно быть от натяга 0,014 мм до зазора 0,044 мм.

- Шариковые подшипники установлены с зазором по внутреннему диаметру.

- Ведомая шестерня:

- длина общей нормали наружных зубьев 186,46 мм, допустимая длина общей нормали 185,0 мм;

- длина общей нормали внутренних зубьев 154,58+0,40 мм допустимая длина общей нормали 155,7 мм.

- Венец:

- длина общей нормали 154,58-0,15 мм допустимая длина общей нормали 153,4 мм.

- Ведущая шестерня:

- длина общей нормали 44,467-0,16 мм, допустимая длина общей нормали 43,10 мм;

- натяг между роликоподшипником 70-32612К и шейкой шестерни 0,011…0,045, допустимый натяг 0,0 мм, предельный зазор 0,1 мм;

- натяг между роликоподшипником 70-32315 и шейкой шестерни 0,011…0,045 мм, допустимый натяг 0,0 мм, предельный зазор 0,1 мм.

- На поверхности под манжету у ведущего фланца кольцевая выработка, риски не допускаются. При наличии выработки и рисок обработайте поверхность до их устранения, но до размера не менее 99,25 мм.

Ходовая часть

Передний ведущий мост (ПВМ)

На тракторе МТЗ 1221.3 передний ведущий мост портального типа. У него планетарно-цилиндрические редукторы, а также самоблокирующиеся дифференциалы с 3-мя режимами работы:

- включен;

- включен постоянно;

- автоматический режим с включением при пробуксовке задних колес.

Задний мост

Задний мост на 1221.3 составной с планетарными колесными редукторами, коническим дифференциалом и постоянным приводом.

Тормозная система

Рабочие тормоза трактора 1221.3 Беларус дискового типа. Они воздействуют на задние колеса напрямую, а на передние – через привод переднего ведущего моста.

Стояночный тормоз на 1221.3 имеет дисковую конструкцию. Он совмещен с рабочей тормозной системой, но имеет отдельный механический привод.

Тормозная система прицепа является однопроводной, она сблокирована с управлением рабочими тормозами трактора.

Колеса

МТЗ 1221.3 имеет колесную формулу 4х4, колеса трактора разновеликие. Технические характеристики передних и задних колес приведены в таблице.

| Передние колеса | 420/70R24 |

| Задние колеса | 18,4R38 |

На трактор 1221.3 есть возможность установить сдвоенные колеса. Благодаря спарке достигается меньшее давление на почву при работе машины.

Для достижения высокой урожайности обрабатываемых культур установку сдвоенных колес совмещают с комбинированным навесным оборудованием, обеспечивающим меньшее число проходов по полю.

При работе на 1221.3 в неблагоприятных условиях, когда другими способами невозможно достичь необходимого сцепления с покрытием, допускается заливка в колеса жидкости.

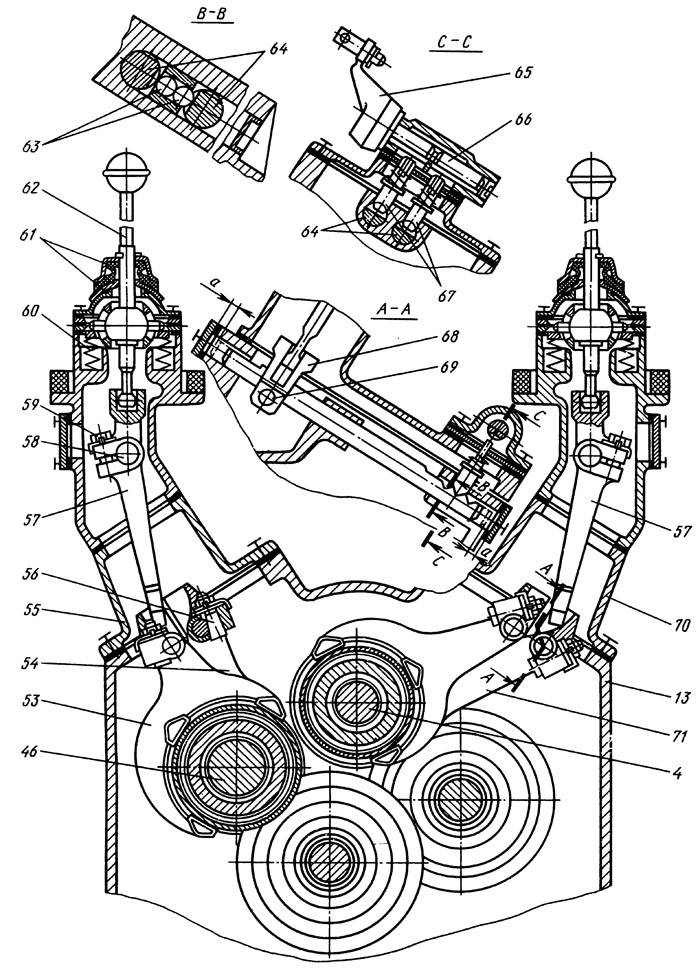

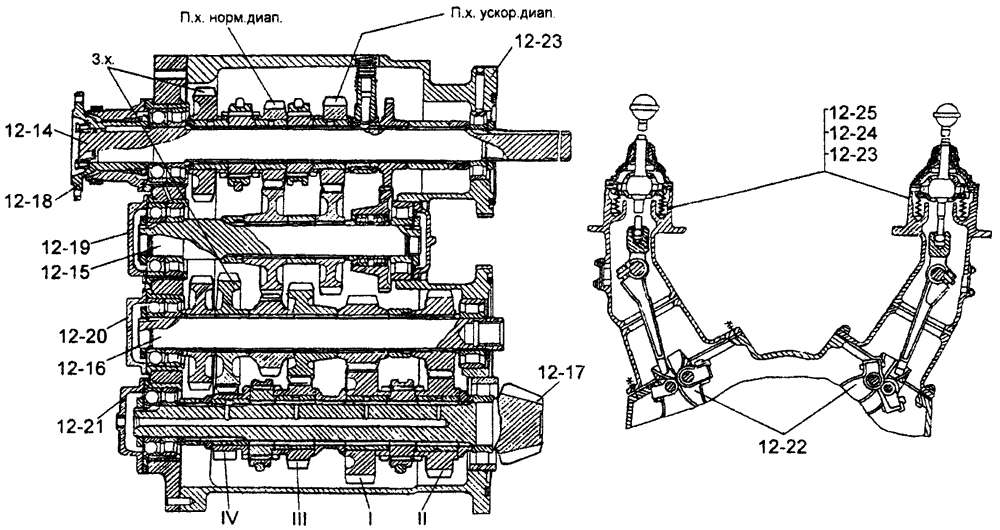

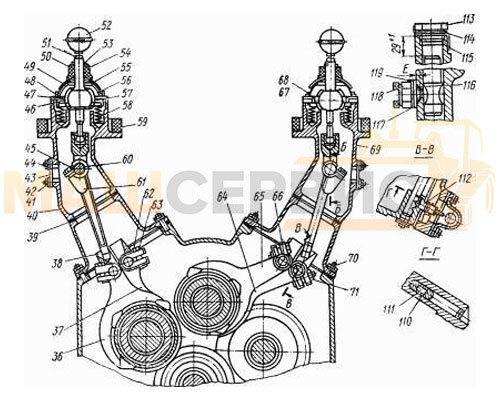

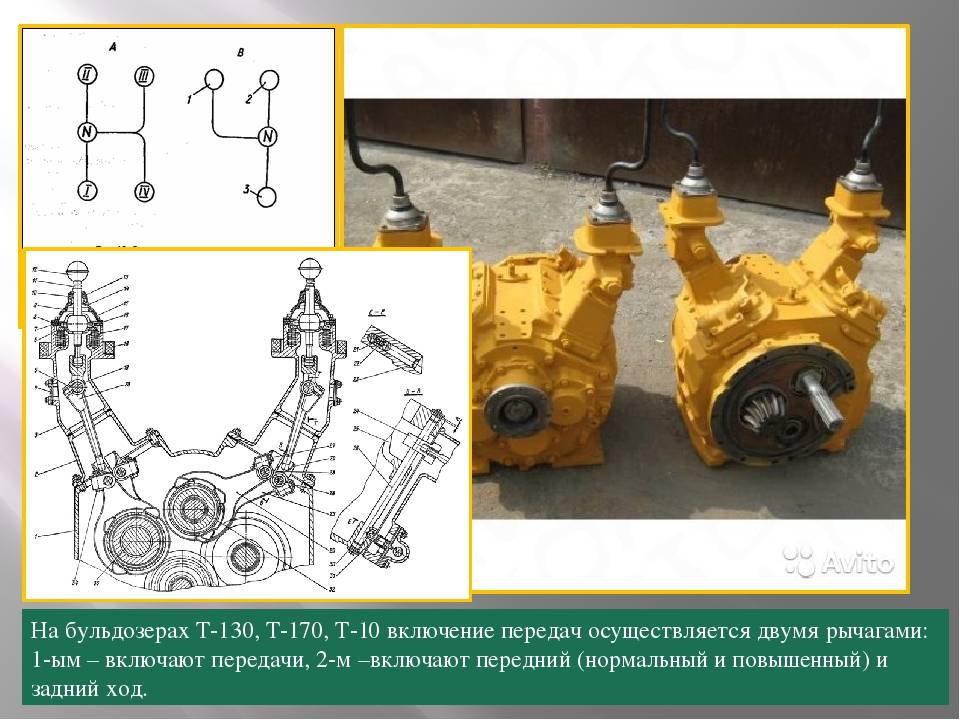

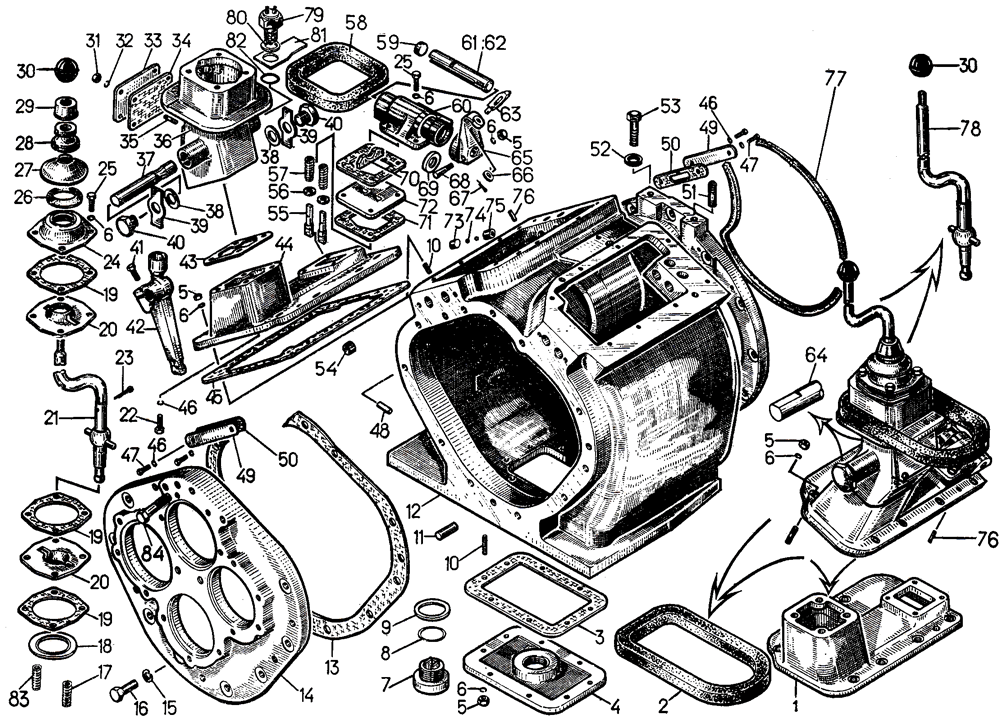

Сборка механизмов переключения передач бульдозера Т-170, Т-130

При сборке левого механизма переключения устанавливают проставку 40 на верстак. Вводят валик 60 в отверстия проставки 40 и рычага 61.

Вставляют в отверстия проставки пружины 58, причем длинную пружину устанавливают с внешней стороны коробки передач.

Укладывают кольцо 46, прокладки 47 и шаровой фланец 48. Запрессовывают палец 57 в рычаг 51 и устанавливают рычаг в шаровой фланец 48 и отверстие рычага 61.

Надевают вторую прокладку 47, второй шаровой фланец 48, устанавливают на прокладку шаровой фланец 56 и закрепляют болтами 68 с пружинными шайбами 67.

Устанавливают кольцо 49, крышку 55, колпачок 50, крышку 54 и стопорят шплинтом 53. Навертывают рукоятку 52 на рычаг 51.

Смазывают прокладку 39 герметиком и укладывают ее на левую крышку 22.

Устанавливают левый механизм переключения передач проставкой 40 на левую крышку 22 и закрепляют болтами с пружинными шайбами.

Сборку правого механизма переключения КПП Т-170, Т-130 и его установку проставкой 69 на правую крышку 6 выполняют так же, как и левого механизма, за исключением установки включателя ВК-403, которую производят в такой последовательности: устанавливают в выточку резьбового отверстия резиновое кольцо 116 (см. рис. 6), замковую пластину 119, регулировочные прокладки 117 (не более восьми), отрегулировав ими зазор Е — 0,3 … 0,5 мм между торцом включателя и цилиндрической поверхностью валика 60 завертывают включатель 118 до упора и стопорят его замковой пластиной 119.

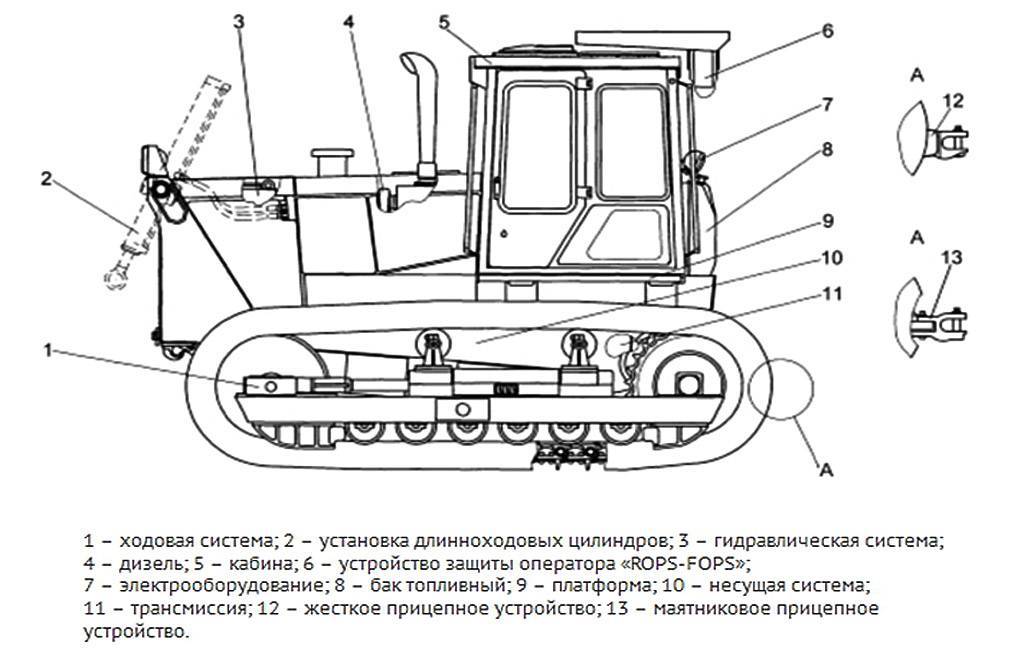

Конструктивные особенности

Мотор: четырехцилиндровый четырехтактный дизель с турбонаддувом. Кроме основного (ДТ), мог работать на других типах горючего материала (бензины, керосины и их смеси), соответствуя при этом требованиям ТУ. Для запуска применялся одноцилиндровый бензиновый двигатель ПМ-23, работающий на смеси А-72/А-76 и моторного масла в пропорции 20:1.

В более поздней версии с Д-160 использовался электростартер. Этот мотор отличается повышенной степенью нагнетания. Расход ДТ стал немного больше (180 г/л.с.в час). Есть механизм уравновешивания. Головки идут с втулками из бронзы. За счет этого, ставятся форсунки закрытые без штифтов. Цилиндр диаметром 145 мм, ход поршня – 205 мм. В поршневом днище выполнена нераздельная камера сгорания. Охлаждение жидкостное, с принудительной циркуляцией.

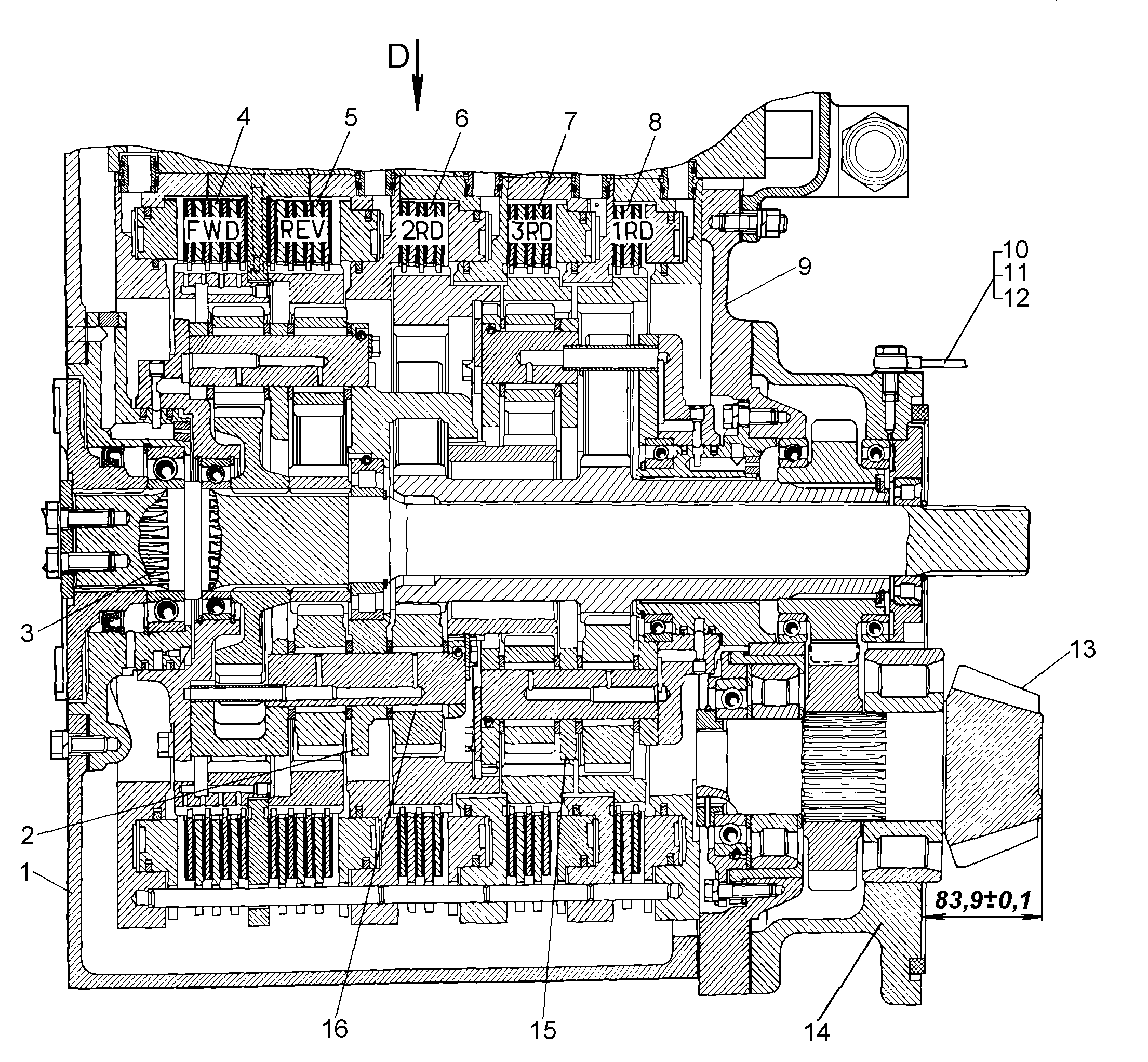

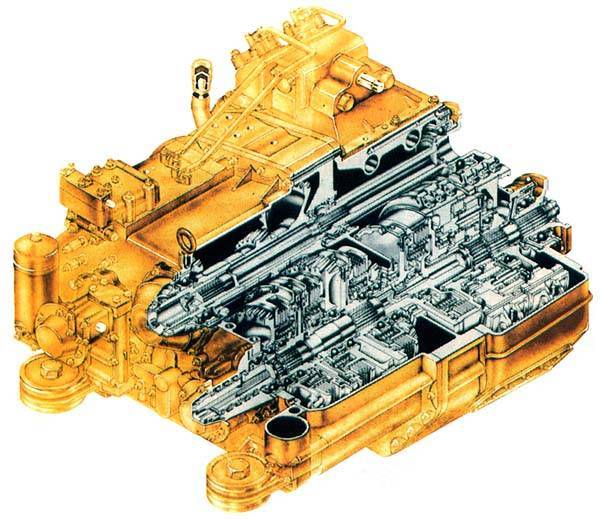

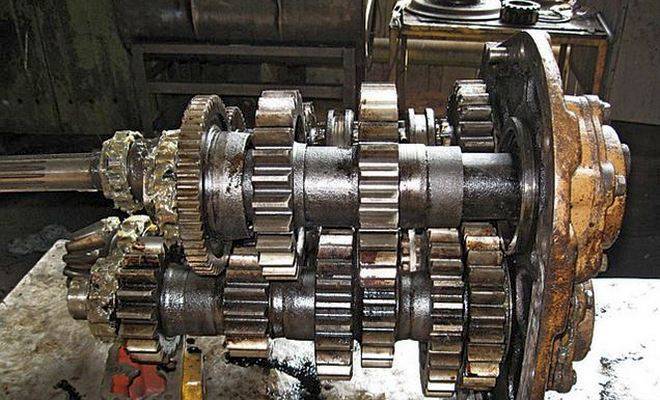

Трансмиссия многоступенчатая механическая. Четырехвальная КПП с 8-ю рабочими передачами, после модернизации, обеспечивала 8 передач вперед и 4 – назад. Из-за не очень удачного выбора передаточных чисел, при трогании с места или переключении на ходу нередко были рывки, поэтому фланец на валу привода КПП стал чаще выходить из строя. Сцепление замкнутое, в его конструкции два ведомых и два ведущих диска.

Тормозная система – плавающая, тормоза ленточные, с накладками. Бортовые фрикционы дополнительно управляются гидравлическими сервомеханизмами.

Рама из двух лонжеронов приварена к заднему мосту. Она очень надежная. Гусеницы оборачиваются на 5-ти катках, с двумя роликами. Механизм натяжного колеса гидравлический. Штампованные звенья гусениц соединены пальцами и втулками.

Гидросистема раздельно-агрегатная. Навесные механизмы имеются спереди и сзади (у с/х модификаций – только сзади). Прицеп крепится на жесткий либо маятниковый механизм. ВОМ – опционально.

Двухместная кабина имеет классическое заднее расположение. Она сделана из цельного листа металла. Звуко- и термоизоляция удовлетворительная. По заказу, вместо кабины можно было поставить тент. В более поздних модификациях сиденье регулировалось, работали системы охлаждения и вентиляции.

После модернизации, вес трактора увеличился до 14,32 тн. Кабина стала просторной, обзор улучшился.

Опционально ЧТЗ устанавливал системы предпускового подогрева воды, масла и воздуха. Предлагались разрывные муфты, гусеницы с «асфальтовыми» башмаками, шпоры против обледенения дороги.

Высокая ремонтопригодность объясняется тем, что запасные части на Т-130 идентичны деталям поздних марок Т-170, Т-10 и Т-11, поэтому они всегда есть в продаже.

Аналоги Т-130 – Caterpillar D6R (США), Shantui SD16 и Komatsu D65 (оба – Китай). Как утверждают разработчики, у них выше производительность. Зато и цена намного больше, так же, как и затраты на ремонт и обслуживание.

Бульдозер Т170 ЧТЗ

Техника от Челябинского тракторного завода считается самой востребованной среди отечественных специальных машин. Модель Т170 выпускали с 1988 по 2002 год. За 14 лет механизаторы успели изучить все плюсы и минусы машины.

Принципы обслуживания этой модели прописаны в руководстве по ремонту бульдозера

Оно затрагивает диагностику и работу со всеми системами машины, но особое внимание механизаторы уделяют ремонту ходовой части. Слабое место у Т170 – фрикционные муфты сухого трения и гидравлика с ее неустойчивыми к перепаду температур шлангами

Благодаря тому, что эта модель разработана на базе проверенного временем трактора Т130, проблем с ремонтом не возникает. Всегда можно найти запчасти, а в инструкции пошагово прописаны этапы устранения неисправностей.

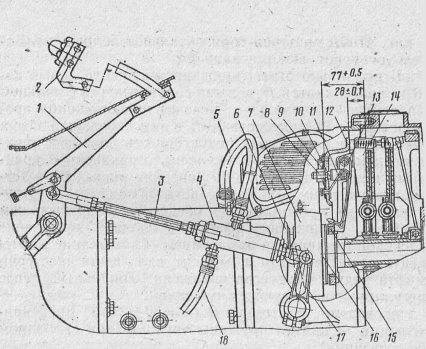

Регулировка сцепления и тормозка. Нормальная работа сцепления.

Правильно отрегулированные механизмы управления должны при крайних положениях педали и ручного рычага обеспечивать полное включение и выключение подачи топлива, т. е. полный ход рычага 3 топливного насоса.

Рис. 66. Привод управления сцеплением: 1— рычаг педали; 2 — педаль сцепления; 3 — тяга; 4— следящее устрой-, ство; 5 и 18 — шланги; 6—стакан выжимного подшипника; 7 — корпус выжимного подшипника; 8 — регулировочная- гайка; 9 — стопорная пружина; 10 — болт; 11 — вилка; 12 — кожух, муфты; 13 — отжимной рычаг; 14— нажимной диск; 15 — кольцо отжимных рычагов; 16 — упор выжимного подшипника; 17 — рычаг. Регулировка сцепления и тормозка. Для нормальной работы сцепления между упором 16 (рис. 66) выжимного подшипника и кольцом 15 отжимных рычагов должен быть зазор -3,5…4 мм (при включенном сцеплении). Этому зазору соответствует свободный ход педали 2, равный 30…40 мм. Уменьшение зазора вызывает пробуксовку сцепления, вследствие чего происходит интенсивное изнашивание фрикционных накладок ведомых дисков и упорного кольца отжимных рычагов, а также выход из строя выжимного подшипника. При слишком большом зазоре (более 5 мм) сцепление выключается не полностью, что приводит также к быстрому изнашиванию фрикционных накладок ведомых дисков и накладки колодки тормоза. Для установления необходимого зазора между упором и кольцом предусмотрены две регулировки за счет изменения длины тяги 3 и восстановления первоначального положения отжимных рычагов 13. Зазор регулируют изменением длины тяги 3 следующим образом. Отпускают контргайки тяги 3 и, ввертывая ее, увеличивают зазор, и наоборот. Затягивают контргайки тяги и проверяют зазор щупом. При значительном износе фрикционных накладок ведомых дисков корпус 7 выжимного подшипника упирается в торец стакана 6. В этом случае для установки зазора (3,5…4 мм) между упором 16 и кольцом 15 восстанавливают первоначальное положение рычагов 13. Предварительно снимают крышку люка корпуса сцепления, проворачивая коленчатый вал двигателя. Отпускают болты 10 крепления стопорных пружин 9 и откручивают каждую регулировочную гайку 8 на полтора оборота (при повороте гайки на одну грань кольцо 15 перемещается на 1,1 мм), после чего, увеличивая длину тяги 3, регулируют свободный ход корпуса выжимного подшипника, убеждаясь в равномерности зазора и одновременном касании рычагов 13 кольца 15 при выключении сцепления. После установки зазора гайки 8 стопорят пружинами 9 и затягивают болты 10. Проверяют ход корпуса 7, который при полностью включенном сцеплении должен быть 21… 22 мм (полный ход педали 150…160мм). Одновременно с регулировкой сцепления проверяют и при необходимости регулируют тормозок. Для установки правильного зазора между тормозным шкивом 3 (рис. 67) вала и фрикционной накладкой колодки 4 тормозка сцепление полностью выключают и гайкой 2 серьги тормозка регулируют зазор в пределах 3,0…3,5 мм между торцом бонки тормозной колодки 4 и торцом гайки. Как правило, это достигается заворачиванием на один-два щелчка предварительно отпущенной гайки 2 до полного выхода ее выступа из паза бонки колодки.

Кабина

Трактор МТЗ 1221.3 может похвастаться достаточно комфортабельной и надежной кабиной с правосторонней подножкой – ее превосходные технические характеристики обеспечивают достойную шумо- и виброизоляцию. Также в современных модификациях тракторов достигается хорошая теплоизоляция, что позволяет работать круглогодично – в кабине благодаря отопителю и опциональному кондиционеру будет поддерживаться оптимальный микроклимат. У современных МТЗ 1221.3 регулировка температуры осуществляется бесступенчато, что повышает комфорт.

Кабина трактора оснащена электроочистителем и обывателем ветрового и заднего стекол. Это позволяет очистить стекло от пыли, грязи и разводов, не покидая кабину, что повышает эффективность и производительность.

Подрессорное кресло оператора трактора 1221.3 Беларус регулируется в нескольких направлениях в зависимости от роста и комплекции водителя.

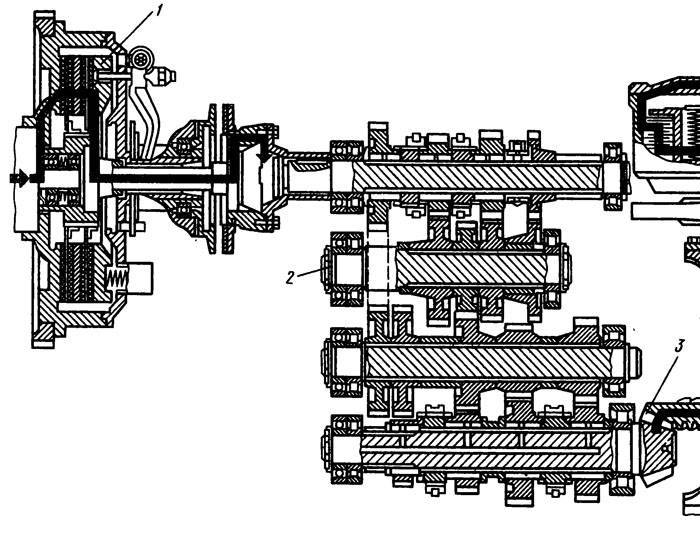

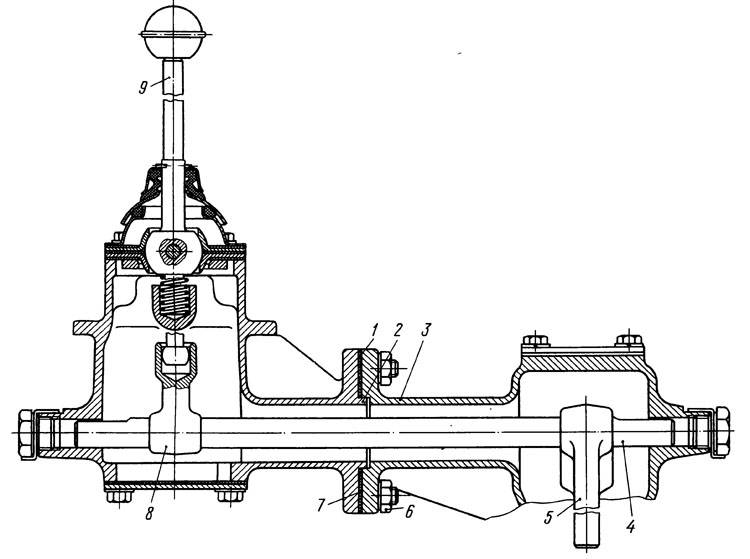

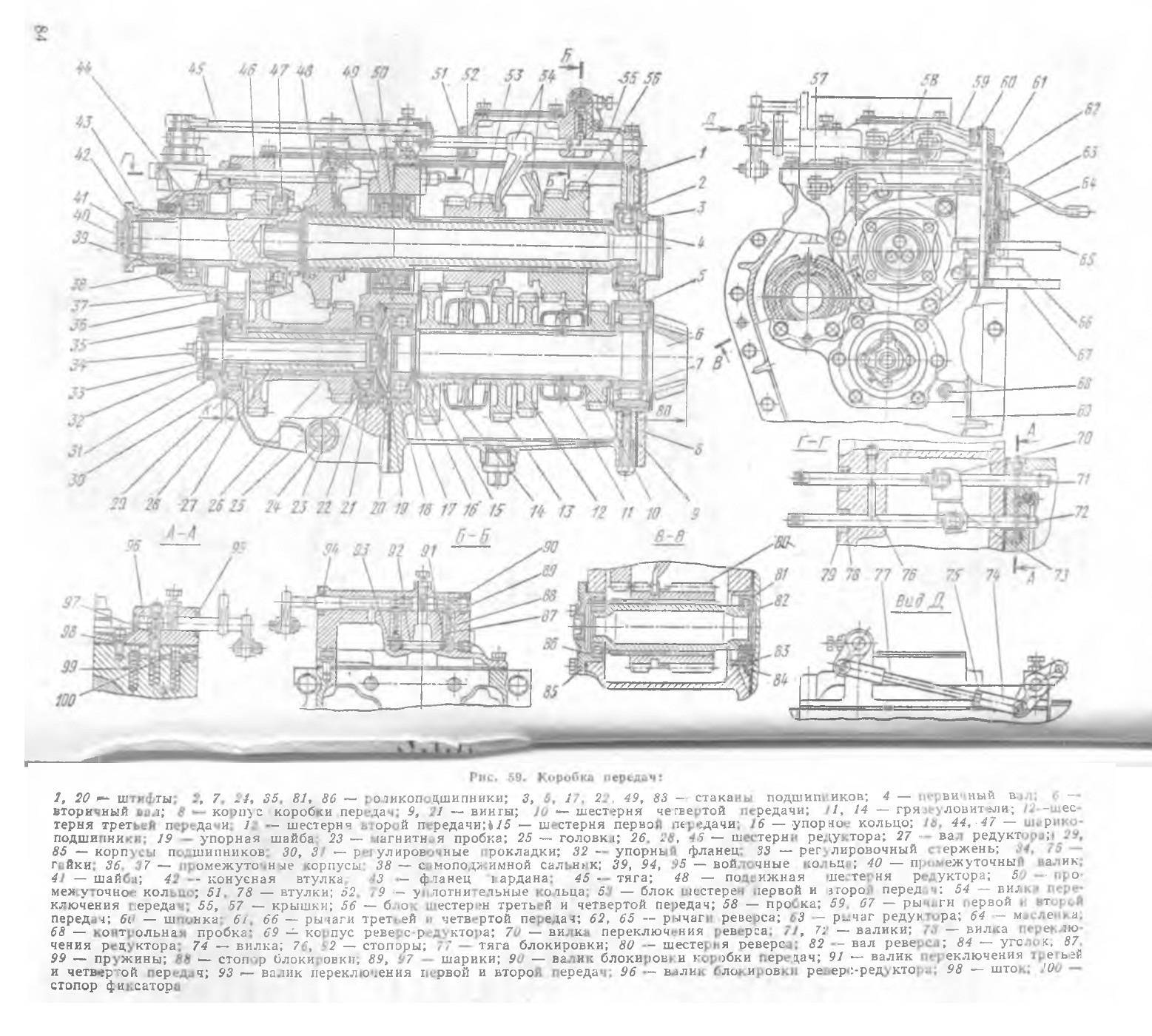

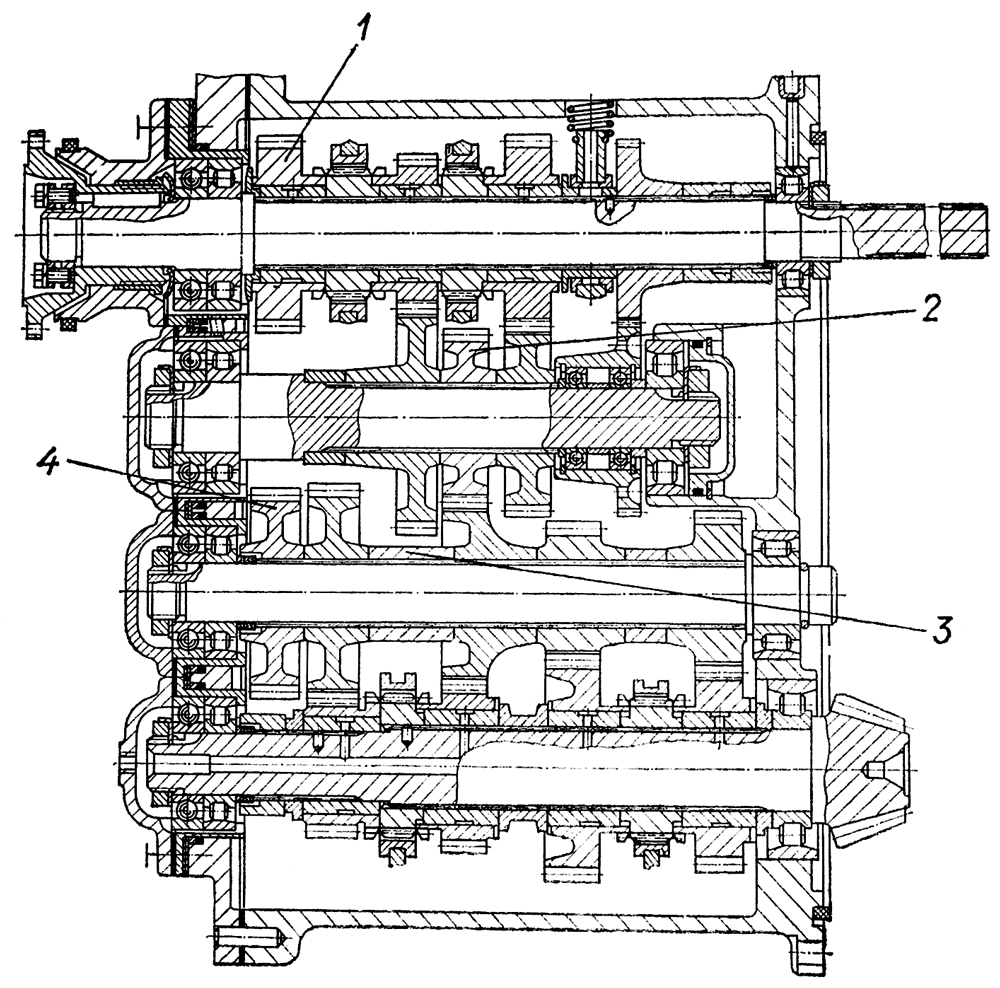

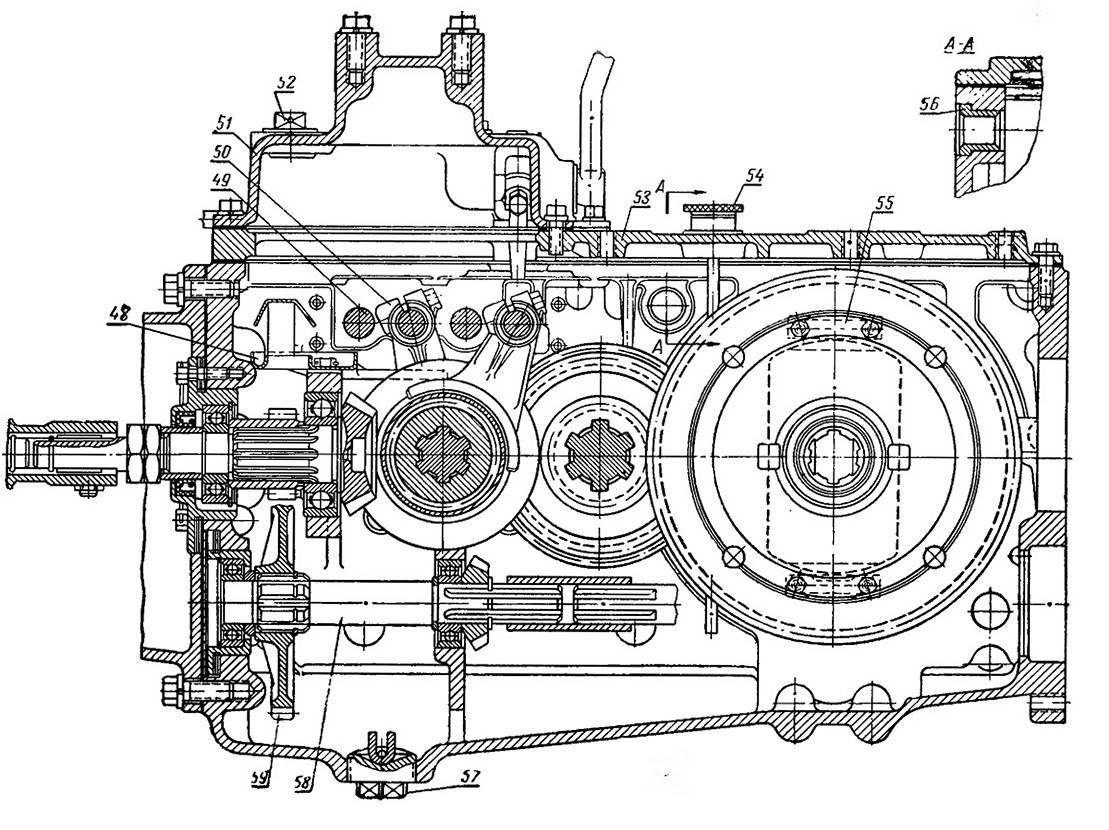

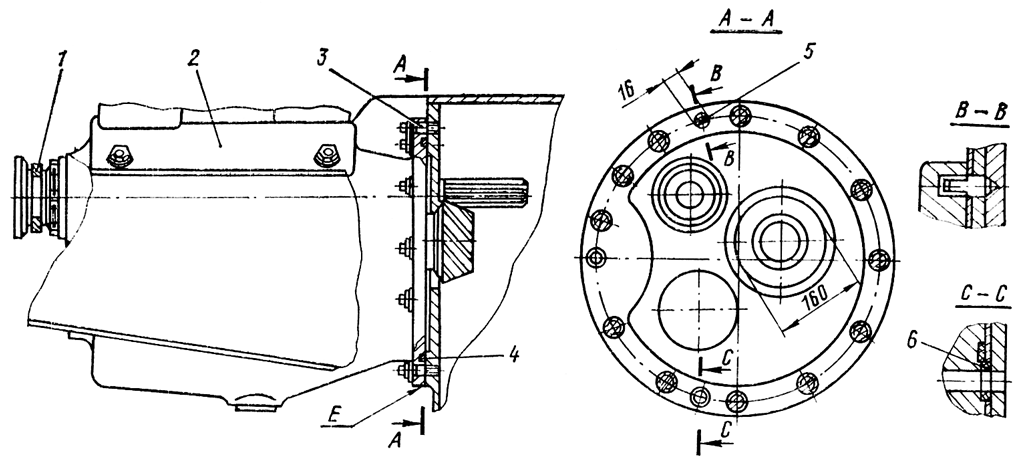

Установка коробки передач Т-170

Рис. 213. Установка коробки передач

Установите в отверстие привалочной плоскости корпуса бортовых фрикционов штифт 5 ( рис. 213 ). Фрезерованные плоскости штифта должны быть перпендикулярны к прямой, соединяющей центр отверстия диаметром 160 мм с центром отверстия диаметром 16 мм под штифт 5.

Смажьте выточку на привалочной плоскости корпуса бортовых фрикционов клеем 88 НП и установите кольцо 6. Проверьте, есть ли кольцо 4 в выточке привалочной плоскости коробки передач. Заведите коробку передач между лонжеронами и установите ее на шпильки 3 и штифт 5, а выступающий конец подшипника нижнего вала коробки — в отверстие корпуса бортовых фрикционов. Закрепите коробку передач 2 на шпильках 3 , гайками с шайбами. Затягивайте гайки крестообразно, начиная с верхних шпилек.

В стыке привалочных плоскостей Е корпуса бортовых фрикционов и коробки передач зазоры не допускаются.

Смажьте кольцевую канавку клеем 88НП и установите кольцо 1. Установите муфту сцепления, механизм управления поворотом и кожух муфты сцепления. Подсоедините маслопроводы к масляному насосу КЛ, штуцерам подвода масла к верхнему и нижнему валу, отделению конических шестерен и фильтру. Установите кабину с крыльями и панели пола.

Техническое обслуживание

Для содержания трактора в хорошем техническом состоянии и снижения интенсивности износа всех его узлов и деталей необходимо периодически проходить техническое обслуживание. В него входит проверка работоспособности всех органов управления и агрегатов, замена всех жидкостей, осуществление смазки узлов, а также очищение элементов от загрязнений.

Ежемесячно необходимо производить осмотр и очистку, проверку всех болтовых соединений и гидросистемы на предмет герметичности. Эти процедуры нужно производить каждые 10 моточасов.

Через 500 моточасов пробега проводится второе техобслуживание. В него добавляется проверка всех шарнирных соединений.

Третье ТО проводится через 1000 моточасов и подразумевает все вышепроизведенные процедуры, а также замену жидкостей гидросистемы трактора.

При переходе от одного сезона к другому следует проводить сезонное техобслуживание, которое включает в себя все процедуры третьего ТО.

Основные неисправности и способы их устранения

- При работе Т-130 возможен излишний нагрев двигателя. Причиной может стать малое количество охлаждающей жидкости, разрыв ремня вентилятора или чрезмерная нагрузка. Необходимо проверить и устранить все вероятные причины.

- Расход масла может увеличиться при выходе из строя поршневых колец и некоторых других элементов. Необходима замена поврежденных деталей.

- Если при работе двигателя слышен стук, нужно произвести регулировку угла опережения подачи топлива и проверить зазор в коленчатом вале.

- Подача масла осуществляется под низким давлением. Необходимо проверить уровень масла, работоспособность датчика, а также наличие дыры в баке, устранить неполадки.

Технические характеристики

Изначально на бульдозер устанавливался двигатель Д-130. В 1981 году он был заменен новым силовым агрегатом Д-160 мощностью 140 лошадиных сил. Турбокомпрессор предусматривает уравновешивающий механизм. Форсунки установлены без штифтов. Это достигается за счет бронзовых втулок, надетых на головки цилиндров. Выглядят они как накинутые сверху рычаги с двумя плечами. При длительной работе на холостом ходу подача топлива на второй и третий цилиндры отключается. Это еще одна особенность работы топливного насоса, которая позволяет существенно сэкономить на расходе горючего.

Какой имеет двигатель Т-130? Агрегат считается дизельным. Но для пуска необходима смесь бензина (А-76 или А-72) с моторным маслом в соотношении 20:1. Напряжение двигателя с электростартером составляет 24 В. Расход топлива в среднем равен 244 г/кВт. Стоит заметить, что бак установлен на 290 литров. Для масла имеется емкость на 32 литра. Система охлаждения двигателя работает за счет жидкости с принудительной циркуляцией. Теплоноситель приводится в движение центробежным насосом.

Навесное оборудование Т-130

В качестве навесного оборудования, в большинстве, устанавливали бульдозерный отвал, шириною в 3200мм. Размеры отвала зависели от типа задач, поставленных трактору. Также ТС комплектовался другим оборудованием:

- тяговая лебедка;

- кабелеукладчик;

- лесозаготовительное устройство;

- рыхлитель;

- сварочный аппарат;

- трубоукладчик;

- сваебойная установка.

Количество вариантов навесного оборудования говорит само за себя – гусеничный трактор челябинского завода – универсальная техника, которая при смене навесного может выполнять любые задачи. На сегодняшний день представляется возможность приобрести новые отвалы разной ширины и назначения, а также другое навесное оборудование.

Возможно приобрести вместо ковша культиватор или плуг, в этом случае бульдозер превращается в сельскохозяйственную технику.

Техника ЧЕТРА

Техника ОАО «Промтрактор» входит в число самых востребованных машин, задействованных в отечественном производстве. Популярными моделями считаются бульдозер на гусеничном ходу ЧЕТРА Т11 и Б11. Эти рабочие лошадки тоже не вечны. Наиболее частые проблемы у ЧЕТРА связаны с гидравликой, которая тянет за собой сбой в функционировании трансмиссии. Серьезные поломки возникают через 2-3 тыс. моточасов. Полный перечень работ по устранению неисправностей указан в руководстве по эксплуатации.

Чаще всего гидравлические узлы выходят из строя из-за редкой замены фильтров и масла. Профилактически это делают через 250 и 500 моточасов соответственно. Если отвал перестал подниматься, необходимо проверить уровень масла в гидробаке. Одной из причин отказа отвала от работы может быть зависание перепускного клапана. В этом случае его необходимо разобрать и промыть.

Медленное поднятие отвала или его зависание может быть связано с попаданием воздуха в гидроцилиндр или утечкой масла. В первом случае необходимо проверить силу натяжения креплений и шланги. Во втором – отремонтировать или поменять гидронасос. Состояние гидравлической системы также напрямую зависит от соблюдения допустимых нагрузок на систему.

История создания

режде чем продолжить рассказ о Т-170 хотелось бы кратенько вспомнить историю завода, которая неразрывно связанна с историей нашей страны. Именно ЧТЗ, в 30-е годы стал локомотивом тракторостроения в СССР. Сложно переоценить тот вклад, который внесло предприятие в индустриализацию тогда еще молодого Советского государства. Решение о строительстве тракторного гиганта на Урале, было принято в конце мая 1929 года. Стать новым центром машиностроения, было суждено Челябинску. Выбор места был не случаен, ему способствовали промышленные традиции региона с развитой инфраструктурой и квалифицированными кадрами. Мало кому известен факт, что после отказа фирмы Caterpillar участвовать в разработке генерального плана предприятия. В Детройте было организованно бюро «Челябинск трактор плент» в котором над планом предприятия совместно трудился интернациональный коллектив из 12 американцев и 40 советских инженеров. Первые цеха были в торжественной обстановке заложены в августе 1930-го. Проект завода вобрал в себя весь накопленный мировой опыт в тракторостроении, что позволило заводу стать крупнейшим на тот момент предприятием не имеющим аналогов ни в Европе ни в Америке. Нельзя не отметить тот вклад который был сделан ЧТЗ в победу в Великой Отечественной войне. За годы войны с конвейеров Уральского завода сошло 18000 различных боевых машин, а так же не счетное количество боеприпасов, танковых двигателей и запчастей к ним. В послевоенное время предприятие переводит производство на мирные рельсы и разворачивает активную деятельность. К концу 1948 года завод уже выпускал 20-25 машин в сутки, а в середине 50-х годов трактора с Урала покупают Австрия, Финляндия, Египет, Бирма, Швеция, Афганистан, Бразилия и др.

С конца 1960-х годов на ЧТЗ начинается модернизация и продолжается вплоть до начала 80-х. В эти годы рождается новое, перспективное семейство тракторов Т-130. Свой миллионный трактор завод выпускает в 1984 году, а пик производства приходится на 1988 год, в течении которого было выпущено 31 700 машин. В том же 1988 глубокая модернизация Т-130 рождает новый, более мощный Т-170 выпуск которого прекратится лишь в 2002 году.

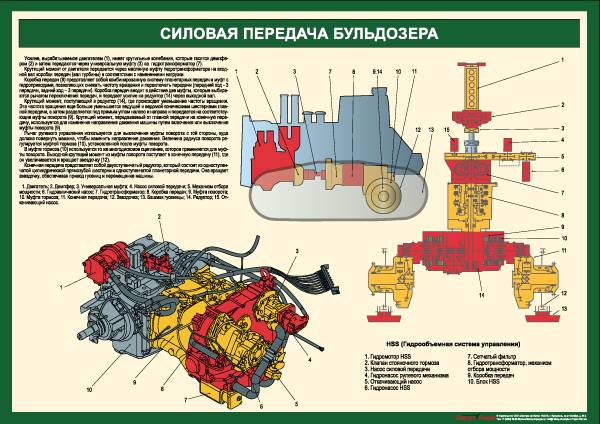

Устройство

Бульдозер имеет полужёсткую подвеску с балансирующим механизмом. За перемещение машины отвечает гусеничная лента, которая состоит из стандартных траков, объединённых друг с другом при помощи стальных пальцев. Трансмиссия трактора комплектуется такими механизмами, как коробка передач, бортовые редукторы, сцепление и задний мост. Управление техникой реализовано при помощи ленточных фрикционов. У агрегата присутствует нулевая передача, позволяющая ему с лёгкостью разворачиваться на одном месте. Гидравлическая система с одинаковой эффективностью обеспечивает выполнение работ как с задним навесным комплексом, так и с передним.

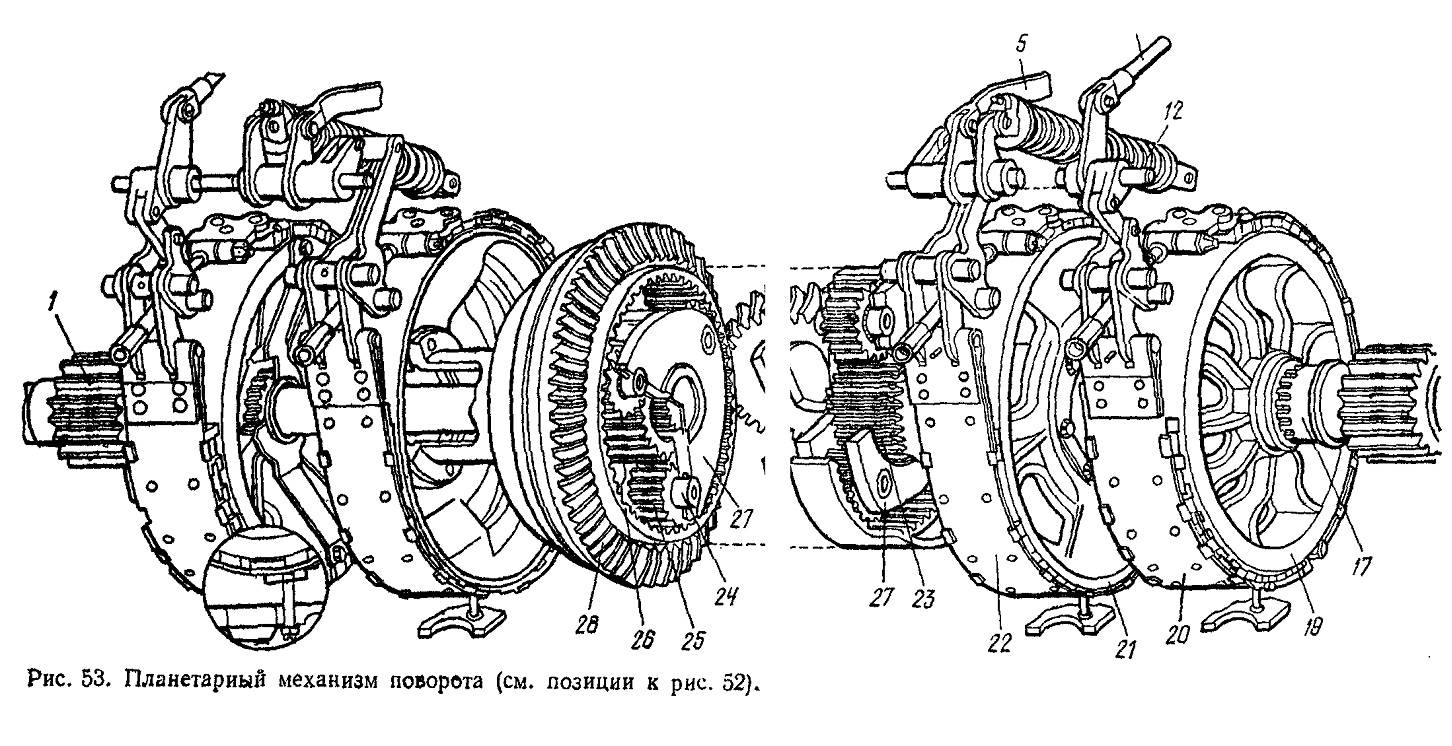

9.3. БУЛЬДОЗЕР Т-170 РЕГУЛИРОВАНИЕ МЕХАНИЗМОВ МЕХАНИЧЕСКОЙ ТРАНСМИССИИ

Регулирование механизма управления поворотом заключается в установке свободного хода рычага 15. Свободный ход рычага, замеренный по концу рукоятки на новом Бульдозере должен быть равен от 55 до 80 мм вправо и влево от вертикального положения, а усилие на рычаге при управлении поворотом Бульдозера не должно превышать 70 Н (7 кгс).

В процессе эксплуатации из-за износа дисков бортовых фрикционов происходит уменьшение величины свободного хода, а также возможное увеличение усилия. При уменьшении свободного хода до 35 мм или увеличении усилия свыше 70 Н (7 кгс) произвести регулирование.

Регулирование проводить при остановленном дизеле в следующей последовательности:

— снять крышки люков корпуса бортовых фрикционов;

— вращением шаровых гаек 1 рычагами 2 переместить поршни сервомеханизма до упора в золотники;

— замерить люфт механизма управления поворотом, который при замере по концу рукоятки рычага 75 должен быть не более 30 мм вправо и влево от вертикального положения;

— вращением шаровых гаек 1 в обратном направлении установить свободный ход рычага 15, равный с включенной в него величиной люфта от 75 до 100 мм вправо и влево от вертикального положения.

Если при указанном регулировании выявлено, что люфт механизма управления поворотом более 30 мм или не устранено повышенное усилие на рычаге управления, тогда необходимо полное регулирование механизма в следующей последовательности:

— снять крышки люков корпуса бортовых фрикционов, сиденье тракториста вместе с опорой и панели пола;

— отсоединить тяги 7 сервомеханизма (или укоротить их, создав зазор между тягой и толкателем сервомеханизма);

— установить рычаг 15 на защелку;

— вращением шаровых гаек 1 рычагами 2 переместить поршни до упора в золотники;

— установить тяги сервомеханизма без осевого люфта, отрегулировав их длину регулировочными вилками 27. При этом положении тяг люфт по концу рукоятки рычага 15не должен превышать 30 мм вправо и влево от вертикального положения;

— замеры производить, сняв рычаг 15 с защелки;

— отрегулировать свободный ход, как указано выше.

Если в процессе эксплуатации после проведения полного регулирования люфт превышает 30 мм, его необходимо восстановить, заменив изношенные детали в механизме управления поворотом.

Для регулирования тормозов:

— снять крышки люков на верхнем листе корпуса бортовых фрикционов;

— завернуть болты 1 в днище корпуса бортовых фрикционов до касания лент тормозов наружных барабанов, после чего отвернуть их на 1-1,5 оборота и законтрить;

— отрегулировать зазор между лентой и наружным барабаном вращением регулировочной гайки 9 (рис. 44).

При нормально отрегулированном зазоре тормозные ленты не должны касаться барабанов, ход рычага 15 при затяжке тормозной ленты, замеренный по концу рукоятки, должен составлять от 250 до 290 мм. Ход рычага проверять из крайнего переднего положения при работающем дизеле и выключенном соответствующем бортовом фрикционе.

После регулирования зазора тормозных лент необходимо проверить работу стояночного тормоза, при полностью затянутых лентах тормозов зуб рычага механизма управления поворотом должен входить в первую или вторую впадину защелки. Тормоза требуют регулирования, если зуб рычага устанавливается в третью впадину защелки стояночного тормоза.

Регулирование положения педали тормоза. При выключенных тормозах педаль должна быть расположена под углом (60 ± 5)° к полу кабины. При необходимости в регулировании следует снять коврик кабины, накладку гидрораспределителя и правую переднюю панель. Расшплинтовать палец 24 (рис. 44) и отсоединить тягу 21.Ослабить контргайку 18 и вращением упора установить требуемое положение педали. Ослабить контргайку 22 и, вращая вилку 23, добиться положения, при котором между пальцем 20 и проушиной не будет зазора. Затянуть контргайку и вставить шплинт в палец.

Проверить работу педали: педаль должна быстро и свободно возвращаться в исходное положение. Педаль 16 не должна перемещаться при переводе рычага 15 на себя.

Инструкция по эксплуатации

Для того, чтобы завести пусковой двигатель, нужно выполнить ряд действий:

- Открыть кран топливного бака;

- Нажать зажигание;

- Закрыть воздухозаслонку;

- Открыть дроссельную заслонку;

- Подкачать топливо;

- Включить стартер на 5 секунд;

- Установить пусковую рукоятку на гусенице;

- Медленно провернуть валик;

- Рукоятку резко повернуть;

- Приоткрыть воздухозаслонку.

Далее включают дизельный двигатель, действия при этом следующие:

- Повернуть ручку редуктора в замедленное положение;

- Повернуть ручку бендикса в состояние «включено»;

- Осуществить плавный запуск сцепления;

- В течение одной минуты провернуть коленвал дизельного двигателя;

- Включить сцепление;

- Ручку редуктора повернуть в положение ускорения;

- Выключить сцепление;

- В течение двух минут провернуть коленвал дизельного двигателя на ускоренной скорости;

- Рукоятку декомпрессора повернуть в положение работы;

- Подать топливо;

- Ручку акселлератора повернуть на середину;

- Выключить пусковой двигатель, убедившись, что дизельный работает.

Дизельный двигатель во время морозов нуждается в предварительном подогреве. В этих целях предусмотрен нагреватель ПЖБ-400Б, осуществляющий нагревание воды и масла. Сливные его краны и краны блока двигателя необходимо закрыть. Кран радиатора, используемый для слива, пробки горловины водяного радиатора, трубы нагревателя нужно наоборот открыть. Пока нагреватель работает, заслонка отопителя кабины должна быть закрыта.

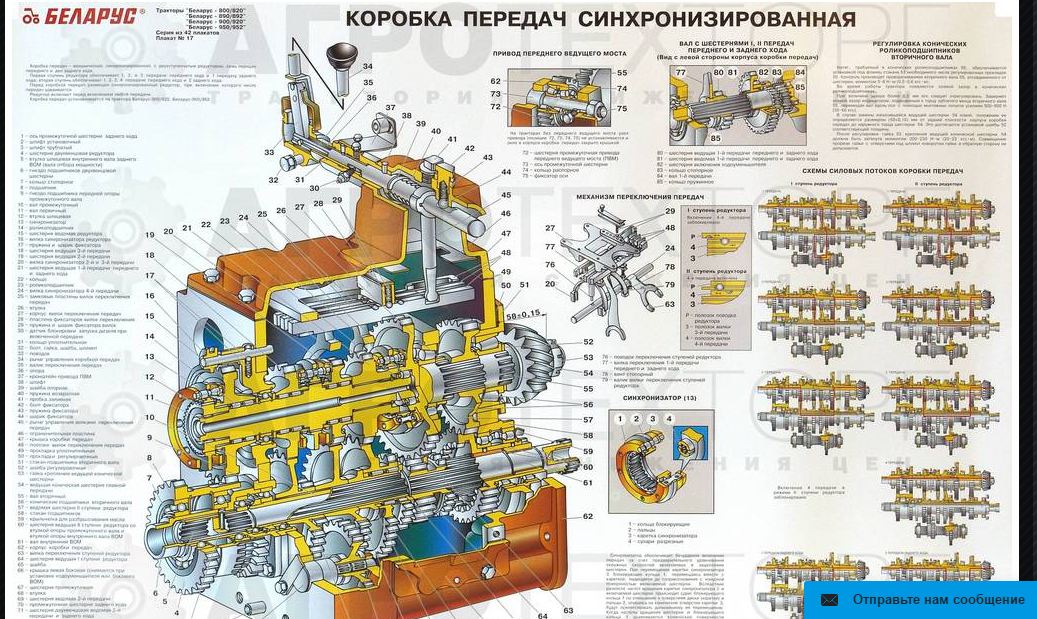

Трансмиссия

Сцепление — фрикционное двухдисковое постоянно замкнутое с механическим управлением. Фрикционные накладки дисков безасбестовые.

Коробка передач обеспечивает скорость движения машины вперед от 1,54 до 35 км/ч на 16-ти передачах и назад от 2,75 до 16,4 км/ч на 8-ми скоростях. КПП ступенчатая, с шестернями постоянного зацепления, синхронизированная имеет четыре диапазона по четыре скорости вперёд — две повышенных и две пониженных, и две скорости заднего хода — одна пониженная и одна повышенная, в каждом диапазоне. Для получения дополнительных скоростей (4 вперёд и 4 назад) для работы на сверхмалых скоростях трактор комплектуется ходоуменьшителем. Оборудование уменьшает передачи первого диапазона в 4,5 раза.

В заказной вариант МТЗ 1221 комплектуют КПП с 24 передачами вперёд и 12 назад. Переключение осуществляется в пределах двух диапазонов вперёд одного назад. Каждый диапазон обеспечивает шесть повышенных и шесть пониженных скоростей. Для исключения поломок пользуются ходоуменьшителем на всех диапазонах кроме 5 и 6 передач.

Гидравлическая система трансмиссии обеспечивает смазку подшипников КПП и привода ПВМ под давлением, а также активацию ПВМ, блокировку дифференциала и включение ВОМ. Количество заправки 43 литра масла.

Задний ведущий мост с электрогиравлической блокировкой дифференциала.

Передний ведущий мост с самоблокирующимся дифференциалом и электрогидроупровляемой фрикционной муфтой включения привода. Привод ПВМ имеет три положения управления:

- ПВМ выключен

- ПВМ включён автоматически

- ПВМ включён принудительно

Caterpillar (CAT)

Гидравлика считается слабым местом и у бульдозеров Caterpillar (CAT). Алгоритм устранения неисправностей аналогичен работам с ЧЕТРА и ЧТЗ. Еще одна проблема, с которой сталкиваются машинисты CAT – поломка гусениц.

Хотя в Caterpillar и применяют метод быстрого охлаждения беговой дорожки для закалки металла с повышенной стойкостью к абразивному износу, ходовая часть считается одним из слабых мест этой техники. Именно поэтому при необходимости замены частей гусеницы следует использовать только оригинальные детали. На них средний срок эксплуатации техники составляет 4-5 тыс. моточасов на твердых породах и до 18 тыс. часов на мягких. Комплектующие для ремонта ходовой Caterpillar производит та же ЧЕТРА, но срок эксплуатации запчастей гораздо меньше оригинала.

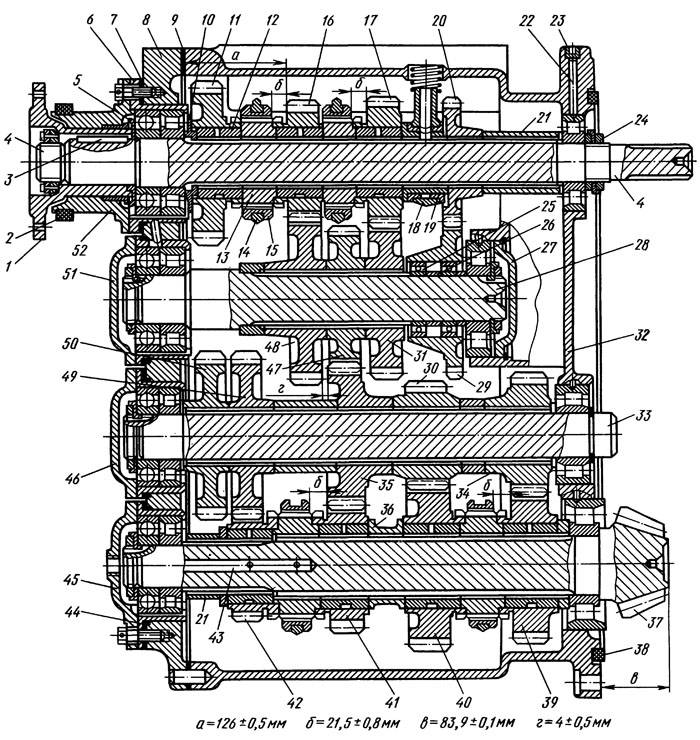

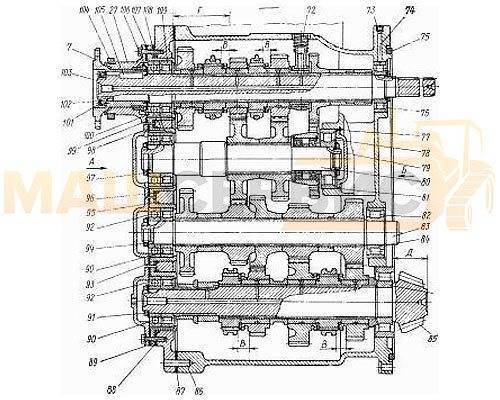

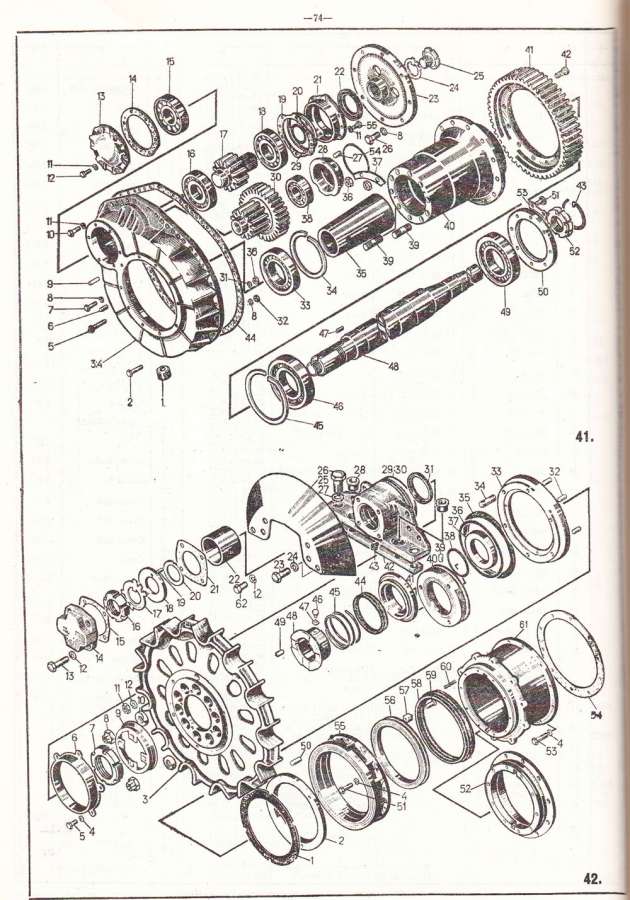

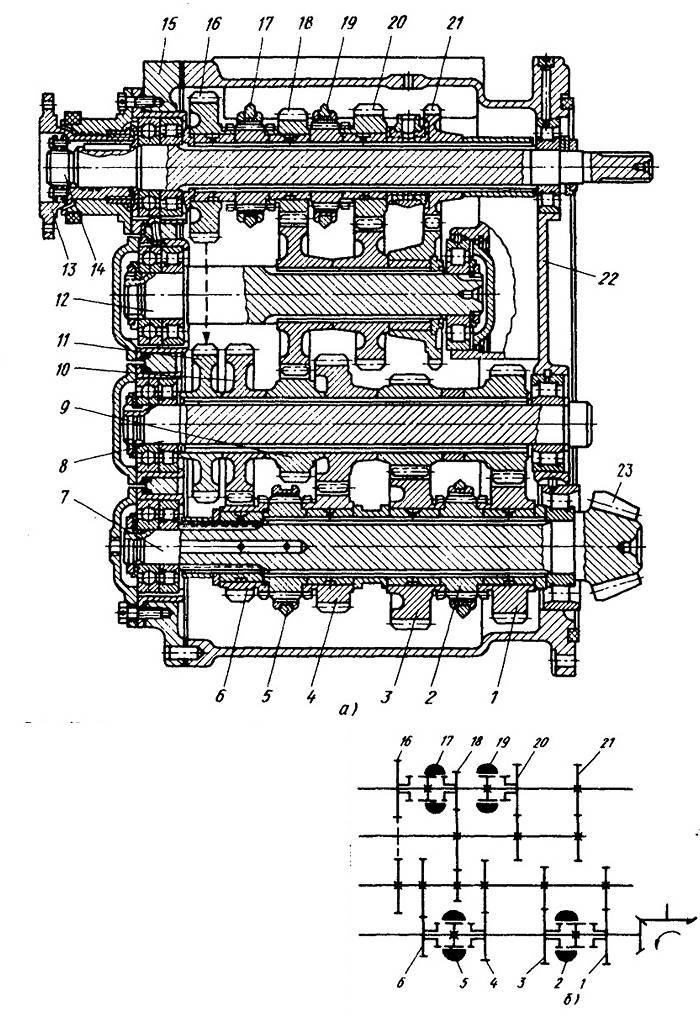

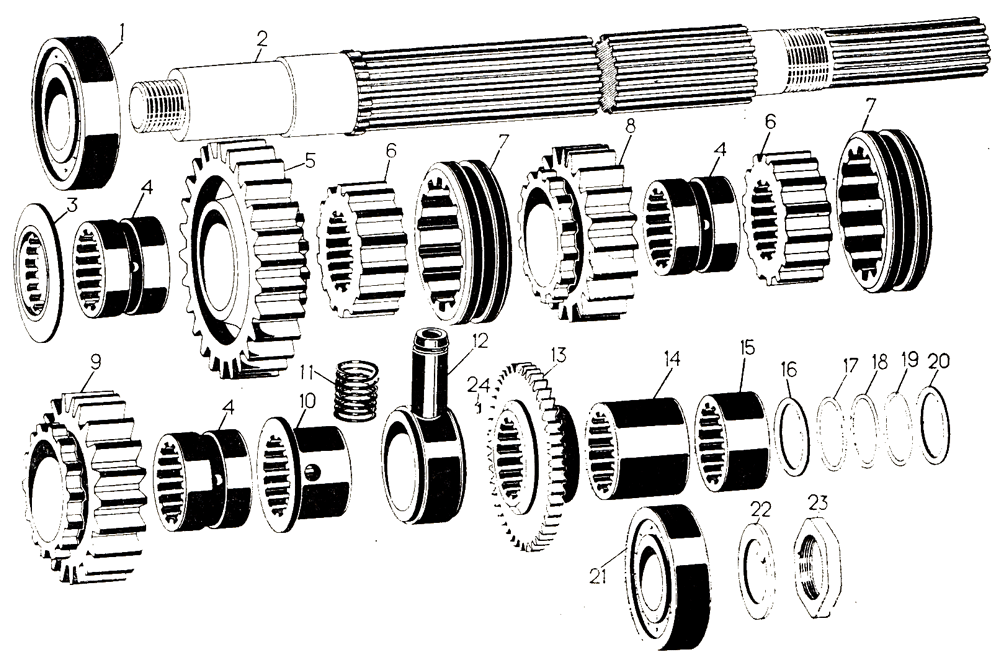

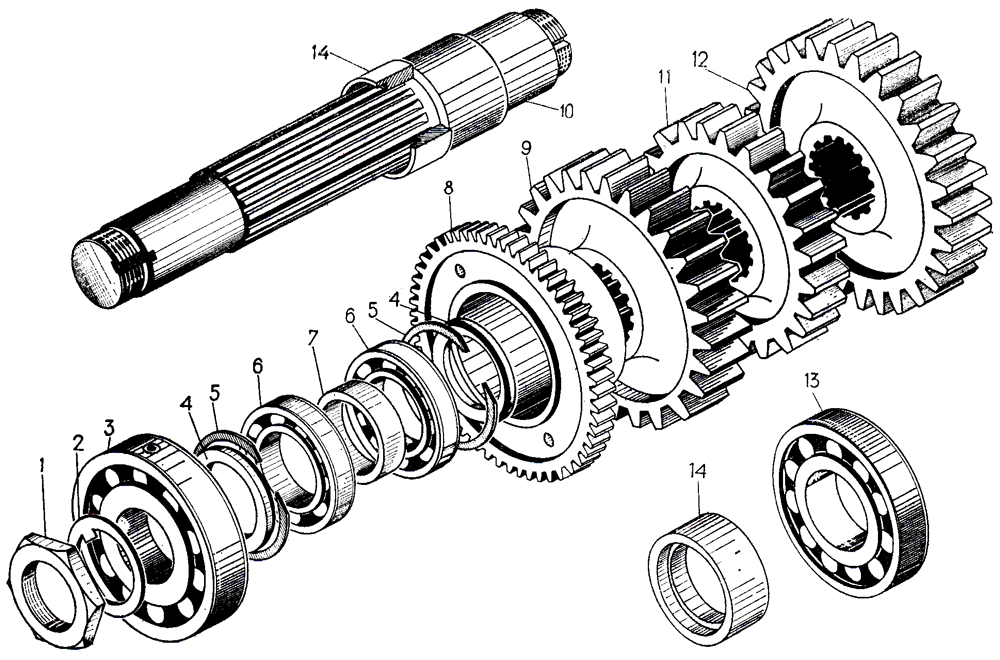

Сборка второго промежуточного вала коробки передач КПП Т-170, Т-130

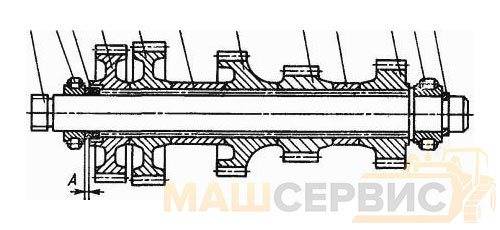

Рис.6. Второй промежуточный вал коробки передач КПП бульдозера Т-170, Т-130

Второй промежуточный вал коробки передач бульдозера Т-170, Т-130 (см. рис. 6) устанавливают в приспособление резьбовым концом вверх и собирают его с шестерней 10, втулкой 9, шестернями 8 и 7, втулкой 6, шестернями 5 и 4.

Сдвинув до упора шестерни и втулки, устанавливают пакет прокладок 3, обеспечив зазор А = —0,05 … 0,3 мм между торцом шестерни 4 и торцом внутреннего кольца подшипника 2.

Прокладки толщиной 2 мм устанавливают с двух сторон пакета. Нагревают подшипник 2 в масляной ванне до температуры 80 … 90 °С и устанавливают на вал.

Переворачивают вал 1. Нагревают подшипник 11 в масляной ванне до температуры 80 … 90 °С и напрессовывают на вал до упора. Устанавливают стопорное кольцо 12.