Виды соединения

В отличие от бесконечных конвейерных лент, износ отдельных звеньев всегда устанавливается визуальным путём, что позволяет обслуживающим бригадам оперативно завершить ремонт транспортерной ленты во время запланированного простоя транспортёра.

Преимущество механических соединений заключается также в возможности использования имеющихся лент. Например, неразумно использовать бесконечное сращивание изношенного звена, потому что старение и износ материала делают сращивание более уязвимым. В то же время механическое сращивание не влияет на прочность крепления.

Крепёж конвейерной ленты может быть шарнирным или разделяемым. Эта функция позволяет устанавливать/заменять ленту без необходимости разбирать всю конвейерную систему или снимать ленту с рамы транспортёра, что значительно экономит время. Такой способ позволяет легко очищать компоненты конвейера, просто удаляя шарнирный штифт или разводя концы звена в стороны. После очистки сплошность стыка восстанавливается в полной мере.

Состав стык-пакетов для конвейерных лент

| № | Наименование | Ленты шириной 650-1000 мм | Ленты шириной 650-1000 мм | ||||||

| Стандарт | Премиум | Стандарт | Премиум | ||||||

| кол-во | ед.изм | кол-во | ед.изм | кол-во | ед.изм | кол-во | ед.изм | ||

| 1 | Инструкция по стыковке лент | 1 | шт | 1 | шт | 1 | шт | 1 | шт |

| 2 | Клей У-425 для ремонта и стыковки лент | 3 | л | 3 | л | 6 | л | 6 | л |

| 3 | Отвердитель – Лейканат | — | — | 100 | мл | — | — | 200 | мл |

| 4 | БР-2 «НЕФРАС» для обезжиривания поверхностей, предназначенных для вулканизации | 500 | мл | 500 | мл | 1000 | мл | 1000 | мл |

| 5 | Прослоечная резина | 1,5 | м² | 1,5 | м² | 3,0 | м² | 3,0 | м² |

| 6 | Обкладочная резина | 0,4 | м² | 0,4 | м² | 1 | м² | 1 | м² |

| 7 | Перчатки 5-нитей | — | — | 2 | пар | — | — | 2 | пар |

| 8 | Стальной нож со сменным лезвием 18 мм | — | — | 1 | шт | — | — | 1 | шт |

| 9 | Кисть с коротким ворсом 63 мм | 1 | шт | 1 | шт | 1 | шт | 1 | шт |

Стыковка конвейерных лент механическими соединителями

Благодаря использованию механического способа скрепления лент с помощью замков особой конструкции соединение полотен производится легко, быстро (и в некоторых случаях допускает последующее разъединение и соединение). Несомненным преимуществом этого метода является и то, что не требуется применение специализированного громоздкого оборудования.

Механическое соединение полотен конвейерных лент может осуществляться с помощью:

- неразъемного заклепочного (способного выдерживать очень большие нагрузки) соединения;

- шарнирного заклепочного (используемого обычно для резинотканевых, а также поливинилхлоридных лент) соединения;

- неразъемного болтового (предназначенного для решения задач качественного скрепления транспортирующих лент) соединения;

- шарнирного болтового (применяемого для полотен, движущихся по барабанам) соединения;

- проволочных замков (в частности таких, как «Анкер», чаще всего используемых при восстановлении работоспособности транспортирующего оборудования, эксплуатируемого в сельском хозяйстве, в пищевом производстве, на складах и т. д.);

- скобового крепления (например, типа «Аллигатор», применяемого для слабонагруженных лент)

СОЕДИНЕНИЕ КОНВЕЙЕРНОЙ ЛЕНТЫ МЕХАНИЧЕСКИМ СПОСОБОМ

Соединение конвейерных лент механическим способом, при котором применяются механические соединители — соединительные замки, является наиболее быстрым и доступным способом стыковки конвейерных и транспортерных лент. Механически можно соединять все ленты, кроме тросовых. Для механического соединения транспортерных лент мы предлагаем замки известных производителей MLT (Франция) и FLEXCO (США), являющимися мировыми лидерами по производству креплений для конвейерных лент. Кроме того, мы предлагаем соединительные замки российского производства, не уступающие по качеству лидерам рынка:

Это интересно: Сверление отверстий — технология, режимы, оборудование, инструмент

Стыкование конвейерной (транспортерной) ленты механическими соединениями

Метод стыковки, при котором применяется механическое соединение, является наиболее быстрым и доступным, но не самым прочным и долговечным способом стыковки конвейерных и транспортерных лент.

Основные преимущества механического соединения конвейерных (транспортерных) лент

- быстрота способа стыкования конвейерной ленты;

- небольшие финансовые затраты по сравнению с вулканизацией;

- данный метод исключает необходимость в специальном помещении и громоздком оборудовании (прессы для вулканизации);

- механическое стыкование конвейерных лент можно произвести при отрицательных температурах и в помещениях с повышенной запыленностью;

- нет необходимости в применении высококвалифицированного персонала для вулканизации;

- для конвейеров, где длительный простой недопустим, механическое соединение предпочтительно как временная мера (для высоконагруженных конвейеров) или для постоянной эксплуатации;

- для конвейеров, длина которых часто меняется, разъемное механическое соединение наиболее предпочтительно.

Основные недостатки механического соединения

- низкая прочность и срок службы стыка по сравнению с вулканизацией;

- наблюдается дополнительный механический износ роликов, барабанов и других рабочих частей конвейера;

- возможность просыпи на стыке сыпучих грузов и материалов;

- возможность появления искрообразования, что опасно в определенных условиях;

- при транспортировке горячего груза появляется возможность прожигания ленты на стыке.

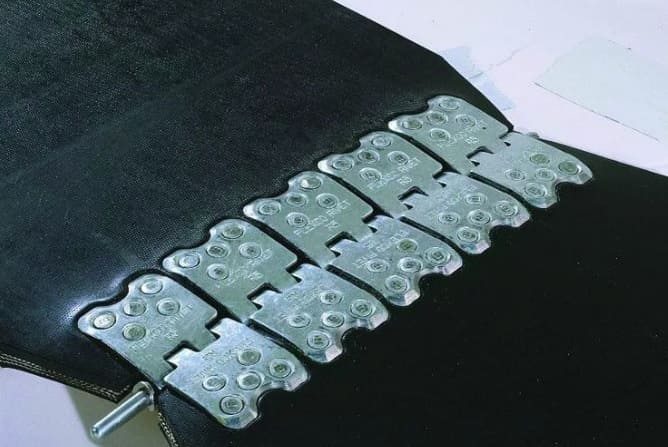

Механические соединения конвейерных и транспортерных лент бывают неразъемными болтовыми или заклепочными и разъемными шарнирными. К первым относятся заклепочные и болтовые соединения в виде пластин. Неразъемные болтовые соединения применяются для ремонта продольных порезов резинотканевых транспортерных лент. Типичным представителем неразъемного стыка являются замки фирмы FLEXCO типа Bolt Solid Plate, а также отечественный аналог В3. Данные механические соединения абразивоустойчивы, предназначены для механической стыковки резинотканевых транспортерных лент толщиной от 6 до 30 мм с нагрузкой до 105кН/м.

Разъемные механические соединения конвейерных (транспортерных) лент позволяют быстро и легко соединять и разъединять ленты, не разбирая конвейер, и тем самым сократить время простоя оборудования. Трудоемкость выполнения механической стыковки конвейерных лент минимальна. Типичные разъемные механические замки — фирмы FLEXCO типа Alligator, а также отечественные аналоги В1 и В2, позволяют стыковать конвейерные (транспортерные) ленты толщиной от 4 до 19 мм при прочности на разрыв 600 Кн/м, минимальном диаметре барабана 100мм, максимальном рекомендуемом натяжении 70 Кн/м.

Горячая вулканизация

Предприятия и производства, которые используют теплостойкие транспортерные ленты, должны отдавать предпочтение стыковке с применением процессов вулканизации. Если выдержаны все требования и использованы качественные материалы, стык будет таким же прочным, как и само изделие, чтобы транспортерный механизм качественно выполнял свои функции.

Стыковка конвейерной ленты методом горячей вулканизации имеет такие важные преимущества:

- самый прочный метод соединения;

- оборудование можно использовать сразу же после окончания процесса стыковки, что позволяет значительно сократить продолжительность простоев в производственном процессе;

- граничная температура грузов, которые транспортируются, зависит от используемых для стыковки материалов (до +200 градусов);

- соединение может выполняться при температуре окружающей среды ниже 0 °С;

- можно проводить работы по стыковке в условиях сильной запыленности;

- стоимость материалов ниже, чем для вулканизации холодным методом;

- допускаются небольшие погрешности, когда разделываются конвейерные ленты;

- метод может использоваться для соединения лент резинотросового типа;

- во время транспортировки сыпучих материалов исключено их просыпание.

Оборудование для выполнения горячей вулканизации транспортерных лент стоит очень дорого. Также нужно знать, что нагревательные плиты могут использоваться только для определенной толщины лент, соответственно, если она меняется, возникает необходимость покупать прессы дополнительно. Кроме этого, стыковка конвейерных лент методом горячей вулканизации требует высоких трудовых затрат.

Качество соединения данным методом вулканизации зависит от того, насколько качественным будет пресс. Важны такие характеристики: возможность контролировать температуру на всей поверхности, которая нагревается; сколько максимально весит один элемент пресса; насколько равномерно распределяется давление по всей поверхности, которую нужно соединить; время охлаждение.

Ленточные конвейеры – Техническое обслуживание механизмов и деталей конвейеров

| Article Index |

|---|

| Ленточные конвейеры |

| Элементы конвейеров |

| Роликоопоры |

| Приводы ленточных конвейеров |

| Барабаны приводные и неприводные |

| Очистные устройства |

| Расчет ленточных конвейеров |

| Монтаж ленточных конвейеров |

| Техническое обслуживание механизмов и деталей конвейеров |

| Ленточные конвейеры специальных типов с прорезиненной лентой |

| Z-образные конвейеры |

| All Pages |

Техническое обслуживание конвейеров включает: осмотр всех элементов конвейера; проверку правильности их работы; регулировку механизмов; ремонт механизмов и деталей.

Техническое обслуживание конвейеров производят визуально при холостом ходе и остановках, во время передачи смены машинистами и дежурными слесарями, при осмотре проверяют: наличие повреждений ленты; прочность стыка; состояние обкладки бортов; качество очистки ленты; прилегание ленты к роликам; правильность хода ленты, загрузки и разгрузки; отсутствие заштыбовки, чрезмерного провисания между роликоопорами.

Посадочные места под подшипники качения на оси роликов, рабочие поверхности барабанов и роликов подвергаются механическому и абразивно-механическому износу, в результате чего происходит изменение их начальных размеров, искажение геометрических форм, появление рисок и задиров. Причиной дефектов является трение поверхностей деталей при значительных давлениях в присутствии абразивной пыли. Сопрягаемые поверхности роликоопор воспринимают динамические и знакопеременные нагрузки, в них возникают различного рода напряжения, в ряде случаев они подвергаются интенсивному старению и износу.

При осмотре конвейера проверяют наличие повреждений ленты, качество ее очистки, прилегание к роликам, правильность хода, разгрузки и загрузки, отсутствие заштыбовки, чрезмерного провисания между роликоопорами и опасности пробуксовки.

Плохая очистка ленты ускоряет ее износ, поэтому очистные устройства должны быть тщательно отрегулированы. Мелкий ремонт ленты выполняют на месте, а при крупных повреждениях на большой длине ленту или ее отдельные участки заменяют.

Сход ленты в сторону должен быть устранен, так как он ведет к повреждению кромок ленты и просыпанию груза на холостую ветвь с переносом на натяжную станцию и заштыбовкой ленты. Эксплуатация при ослабленном натяжении ленты приводит к энергетическим потерям, снижает срок службы ленты и является причиной пробуксовки на приводном барабане, которая ведет к интенсивному износу ленты и футеровки барабана. При работе зимой необходимо следить за тем, чтобы не было обледенения барабанов и ленты.

Техническое обслуживание роликоопор ленточных конвейеров предусматривает их периодический осмотр, регулировку и замену.

При осмотре приводных станций необходимо следить за износом футеровки приводных барабанов, наличием масла в редукторе, состоянием муфт, тормозов и остановов

ТО барабанов ленточных конвейеров предусматривает их осмотр, регулировку и смазку. При осмотре проверяют состояние подшипников по внешним признакам (шум, нагрев) и футеровки (износ, обрыв). Поврежденную футеровку ремонтируют или заменяют на месте без демонтажа барабана. Для устранения нагрева проверяют и регулируют положение барабана, проверяют состояние подшипников. Неисправности подшипниковых узлов происходят из-за отсутствия, избытка или загрязнения смазки, перекоса самого подшипника.

Натяжные устройства при техническом обслуживании осматривают и устраняют неисправности.

При ТО металлоконструкций проводится тщательный осмотр характерных зон возможных повреждений, все расчетные сварные швы, заклепочные и болтовые соединения и другие места вероятного появления трещин: резкие изменения сечений элементов; места примыкания ребер, накладок, косынок; концы сварных швов и места с изменением их толщины и формы.

При обнаружении трещин в ответственных местах металлоконструкций машину не допускают к работе; если дефекты не представляют опасность для нормальной работы машин и обслуживающего персонала, их исправление можно приурочить к очередному ремонту.

Как настроить конвейер

Настройка хода ленты на конвейере

Очень часто, при запуски нового транспортера или после замены ленты на конвейере, возникает необходимость настройки ( регулировки) хода конвейера. Это связано с рядом причин, начиная от не точного монтажа става, приводных натяжных и натяжных станций до особенностей конкретной ленты.

Как исправлять ошибки и неточности?

На нескольких примерах мы покажем, как настроить ход ленты.

- Основной способ регулировки конвейерной ленты – это изменение угла расположения роликоопоры относительно става конвейера. Практически на любой роликоопоре вы можете наблюдать продолговатые отверстия под крепеж. Это сделано специально для регулировки хода конвейерной ленты.

Действия по регулировки зависят от параметров конвейера : длины, ширины, става, роликоопор, состояние подшипниковых механизмов роликов и много другого.

Перед началом регулировки, необходимо проверить все ролики на предмет безприпятствинного кручения. Как работает этот метод вы видете на изображении ниже:

Такие манипуляции необходимо проделать начиная с первой роликоопоры, на которую приходится начало схода ленты . Эффект начинает появляться после третьей опоры. Бывает, что необходимо подвинуть все роликоопоры, такое часто встречается на конвейерах без желоба. На таких транспортерах, сила соприкосновения ленты с роликами меньше, а следовательно меньше и эффект регулировки.

2. Второй способ настроить ленточный транспортер – это опрокинуть роликопору, что создаст дополнительное усилие на ленту и заставит ее лечь в желоб. Ждя наглядности приводим схему

У этого способа настройки хода ленты, есть существенный недостаток — усилие , которое возникает приводит к более быстрому износу ленты.

Это происходит потому, что направление оси става (движения ленты) не совпадают с моментом вращения ролика.

3. Установка центрирующих роликоопор

Мы не будем объяснять принцип регулировки этим механизмом — суть понятна. Единственное, хотелось бы отметить, что конвейер, как система, остается не стабильной. Вполне возможны колебания при переходе с холостого хода на режим «под нагрузкой».

Если вы узнали что-то полезное для себя то просим вас перейти на главную страницу и оставить положительный отзыв.

Это будет для нас дополнительным стимулом работать для вас!

Виды ремонта

Существует три эффективных способа восстановить конвейерную ленту:

- механический – наложение латки, закрепляемой специальными элементами;

- холодная вулканизация – с применением специального клеевого состава;

- горячая вулканизация – нагрев материалов и клея до определенной температуры, именно этот вид ремонта является наиболее эффективным.

В зависимости от вида и характера повреждений используют один из этих методов.

Холодная вулканизация

Полотно предварительно очищают скребком, осушают влажной тканью. На поврежденную поверхность наносят состав из клея с отвердителем (10%), интенсивно втирают для глубокого проникновения внутрь. После высыхания прокатывают роликами 4 и 12 мм. Отремонтированное полотно запускают в эксплуатацию через 6-8 часов. Для ремонта требуется мало времени, а стык получается прочным. Этот способ подходит для помещений с чистым, сухим воздухом.

Горячая вулканизация

Поверхность полотна, латки и клея прогревается до нужной температуры, после чего делают вулканизацию. Дополнительно требуется специальная бумага, разделительное полотно, промежуточная, обкладочная резина. Такое восстановление можно проводить при отрицательных температурах. Получается высокопрочное соединение. Однако этот метод довольно сложен но наиболее популярен. Данную работу выполняют специально обученные сотрудники компании.

Преимущества замкового метода стыковки

Есть и несколько значительных положительных качеств использования замков. Примером назовем следующее:

- Очень высокая прочность.

- Достаточная гибкость в месте соединения.

- Используемые детали могут прослужить в течение долгого периода.

Вышеприведенная информация указывает на то, что нередко проходит применение аналогичной технологии собственно из-за причины немалого количества положительных качеств.

Напоследок напомним, что собственными силами провести стыковку без особенного оборудования весьма не легко. Собственно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении таких работ. Сложные инструменты, нужные для холодной или горячей пластификации, можно повстречать в продаже. Исключительно при правильном использовании можно достичь задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Центрирование конвейерной ленты

Практика показывает, что главная причина сбоев в работе конвейерных систем — смещение и сход рабочего полотна, обусловленные нарушением центровки. Боковой сход транспортерной ленты нередко сопровождается повреждением дорогостоящего грузонесущего и тягового органа. В горнодобывающей отрасли не исключаются аварийные ситуации, связанные с возгоранием. Отклонение движущегося элемента от центра объясняется наличием поворотных участков на трассе, движением на повышенной скорости, либо ошибками, допущенными при установке роликоопор и барабанов.

Центрирование конвейерной ленты предполагает регулировку полосы с помощью специальных регулирующих роликов, устанавливаемых на став вместо стандартных роликовых опор. Отличительной особенностью такого устройства является наличие двух рам, одна из которых удерживает центральный ролик, а вторая, с боковыми роликами, крепится к центральному, и имеет подвижную конструкцию.

Движение полотна по прямой линии не влияет на «поведение» регулирующих роликов, которые в этом случае выступают в роли стандартных роликоопор, поддерживающих рабочий элемент. Боковое смещение полотна инициирует усиление давления на один из шарнирно закрепленных роликов, вызывая его сдвиг и наклон в сторону схода полосы. Таким образом, регулирующий ролик корректирует движение ленты на поворотных участках, позволяя сохранить правильную центровку.

Поддержание верного положения конвейерного полотна во время движения не только предупреждает вероятность бокового схода и, как следствие, простоя оборудования. Благодаря саморегулирующему устройству, повышается производительность конвейера, ограничивается объем просыпи и распространение пылеобразующего материала, что предохраняет края ленты от повреждений, а ролики и барабаны от принудительного износа.

Перед установкой центрирующих роликов, важно выявить и устранить причину схода полотна. Данное явление наблюдается в следующих случаях:

- Искажение положения барабанов и роликовых опор

- Боковая загрузка материала на транспортерную полосу.

- Нарушение геометрии продольной оси транспортера.

- Перекосы, допущенные при сращивании краев ленты.

Как правильно отрегулировать конвейерную ленту на транспортере?

При интенсивной эксплуатации ленточного конвейера не исключены случаи поперечного схода конвейерной ленты с транспортера. На практике, частыми причинами вышеприведенной неисправности являются

- ошибки при монтаже конвейерной ленты на транспортер

- неравномерно распределенное натяжение по ширине ленты

- серповидность ленты

- чрезмерная либо несимметричная (вызванная неравномерным распределением груза) нагрузка

- неправильный выбор способа регулировки натяжения ленты.

Существует два метода, помогающие настроить конвейерную ленту: центрование и натяжение ленты.

Центрование транспортерной ленты

Отрегулировать конвейерную ленту на транспортере и обеспечить противодействие поперечному сходу можно благодаря центрованию. Одним из методов центрования является поворот или наклон роликоопор на некоторый угол в плоскости, также возможно использование самоцентрующих роликоопор и дефлекторных роликов. Помимо этого, отрегулировать транспортерную ленту можно следующим образом:

- Натянуть ленту, чтобы она не проскальзывала.

- Убедиться, что рама транспортера находится в горизонтальном положении по всей длине горизонтальной ветки (можно воспользоваться строительным уровнем).

- Проверить расстояние между осями барабанов с левой и правой сторон. Расстояние должно быть равным.

- Убедиться, что барабаны находятся в статичном горизонтальном положении. Отрегулировать положение помогут юстировочные болты и домкраты.

- Запустить транспортер и дать поработать несколько минут. Посмотреть в какую сторону осуществляется смещение ленты.

- Отрегулировать ролик возле барабана, компенсируя сход в противоположную сторону.

- Запустить транспортер и убедиться в ровном ходе ленты. Если же смещение осталось, отрегулировать ролик до того состояния, пока смещение не исчезнет.

Следует отметить, что предварительная установка самоцентрующих роликов поможет избежать повреждения ленты.

Натяжение ленты

Оптимальное натяжение ленты поможет продлить срок эксплуатации конвейера и избежать ряда проблем. При выходе из строя одной из роликоопор возможно неоптимальное распределение натяжения по ширине ленты. В свою очередь, это может привести к провисанию или проскальзыванию полотна на барабане и к разрушению мест соединения ленты. Для настройки правильного натяжения, стоит проделать ряд следующих действий:

- Проверить натяжные станции

- Установить ленту

- Запустить и выровнять конвейерную ленту с помощью регулирования натяжения с разных сторон

Оптимальное натяжение ленты определяется методом обхода контура по точкам, к тому же, минимальное и максимальное начальное натяжение зависит от типа тяговых элементов. Правильное натяжение позволит избежать перекосов, разрывов, быстрого износа, поломки приводного вала, преждевременного выхода из строя устройств.

Источник

Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

Типы и применение конвейерной ленты

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Вес погонного метра профильной трубы

Три главные способа соединения конвейерных лент:

- Механический способ

- Холодный способ

- Метод горячей вулканизации

Механический способ соединения (стыковки)

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

Холодный способ соединения

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

Метод горячей вулканизации

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

https://www.youtube.com/embed/QnTLfob3_jk https://www.youtube.com/embed/D9ajemZKndc https://www.youtube.com/embed/2xiHUji3XY4

Периодичность и особенности обслуживания конвейеров

Профилактическое техобслуживание (ТО) конвейеров специалисты рекомендуют проводить не реже одного раза в 1-2 месяца. Работники, отвечающие за исправность оборудования, хотя бы один раз в сутки (а в идеале – в начале и в конце смены) должны проверять работу роликов. Если в ходе этого выявляются какие-либо неисправности, конвейер немедленно останавливают для их устранения.

ТО, помимо осмотра, включает контроль правильности функционирования механизмов, их регулировку и ремонт. Обязательно проверяется стыковка лент, выявляется отсутствие провеса между роликами, регулируется натяжение полотен. Также осуществляется проверка целостности изоляции проводов и кабелей, выполняется обслуживание моторного блока.

Плановая замена смазки ленточного конвейера осуществляется 1 раз в месяц.

Профилактический ремонт проводится, как правило, специалистами обслуживающей компании. В ходе него устраняют неисправности моторного блока и цепей, регулируют тормозную систему, красят оборудование и выполняют другие операции по мере необходимости.

По завершению технического обслуживания обязательно проверяют работу конвейера сначала на холостом ходу, а затем при максимальной загрузке.