Особенности конструкции мембранных насосов

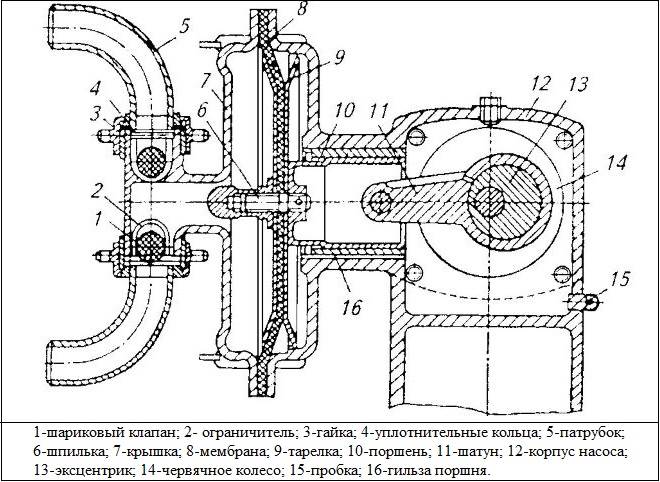

Классическая конструкция диафрагменного насоса включает в себя следующие элементы:

- непосредственно мембрану, которая движется внутри неподвижного корпуса;

- замкнутую рабочую камеру;

- поршень, соединяющий мембрану с валом приводного устройства;

- патрубки, размещенные на входе и выходе рабочей камеры;

- специальные клапаны, препятствующие изменению направления движения среды.

В некоторых моделях диафрагменных насосов предусмотрено две рабочие камеры, которые могут соединяться между собой параллельно или последовательно. Двухкамерные агрегаты используют в случаях, когда возникает необходимость в работе оборудования значительной мощности.

Виды мембранных насосов в зависимости от типа установленной диафрагмы

1. Насосы с плоской мембраной. Оснащены диафрагмой простой конструкции. Ее плоская форма позволяет достичь максимальной степени сжатия. При выборе подобного насоса следует учитывать, что с поршнем такая мембрана соединяется через отверстие в центре. Из-за этого со временем ухудшаются показатели ее герметичности. Кроме того, на штоке поршня имеется резьбовое соединение, элементы которого могут контактировать с перекачиваемой средой, что не всегда допустимо в производстве.

2. Насосы с формованной мембраной. Соединение подобной диафрагмы с поршнем осуществляется при помощи специального винта, который помещается внутрь выпуклого диска и монтируется снаружи рабочей камеры. Это исключает любой риск контакта со средой, перекачиваемой насосным оборудованием. При покупке оборудования следует понимать, что формованные мембраны отличает невысокая производительность (из-за малых показателей упругости).

3. Насосы со структурированной мембраной. Характеризуются наибольшей производительностью, демонстрируют хорошую эксплуатационную стойкость. Затраты на обслуживание минимальны. Форма структурированной мембраны позволяет добиться высоких механических характеристик. Контакт перекачиваемой среды с элементами крепежа отсутствует, риск утечек сведен к минимуму.

Достоинства и недостатки диафрагменных насосов

Главное достоинство такого насоса это простота конструкции, а также ее надёжность и долговечность. Нет трущихся или вращающихся деталей, износ элементов конструкции минимален, работающая под нагрузкой деталь всего одна, это сама мембрана. Это определяет устойчивость диафрагменного насоса к перекачиванию агрессивных веществ, абразивов и довольно густых по консистенции субстанций.

Также к достоинствам можно отнести возможность насоса работать в любой среде, в том числе и в погруженном виде. Опять же ввиду простоты конструкции и возможности удаления двигателя от самого корпуса насоса, практически к корпусу подходят только патрубки. Кроме этого к достоинствам можно отнести малый вес и размеры насоса.

Также важным преимуществом, особенно для пищевой отрасли является отсутствие сальниковых уплотнений, это исключает попадание смазки в перекачиваемую жидкость.

Мембранный насос неприхотлив в обслуживании и монтаже. Не требует смазки ввиду того что отсутствуют трущиеся и вращающиеся детали.

К недостаткам можно отнести повышенный износ диафрагмы при работе и требование к качеству обратных клапанов, даже небольшой дефект обратного клапана может вызвать перебой в работе мембраны.

Сфера применения

Мембранные насосы ввиду своей специфики применяются в следующих отраслях промышленности:

- Пищевая – ввиду высокой герметичности самого насоса достигается высокая чистота перекачиваемой продукции, также играет роль способность таких насосов перекачивать густые субстанции, особенно широко это используется в кондитерском производстве;

- Фармацевтика, та же самая причина, что и пищевая промышленость. В этом роде производства часто требуется повышенная чистота перекачиваемых составов, диафрагменный насос вполне справляется с этой задачей;

- Химическая промышленность, для перекачивания агрессивных жидкостей, понятно что в этом случае особые требования предъявляются к материалу корпуса и мембраны насоса;

- Керамическая, добывающая промышленность и обогатительные предприятия, в ней диафрагменные насосы используются из-за возможности перекачивать абразивные вещества.

Также диафрагменные насосы используются и в других областях промышленности требующих перемещение густых, агрессивных и абразивных жидкостей и составов.

Дозирующие насосы

Особняком стоит такой вид мембранных насосов как дозирующий. Сфера их применения более узка. Эти насосы применяются для точного и регулируемого дозирования различного рода составов.

Этот подвид мембранных насосов отличается прецизионным изготовлением корпусов, гибкой системой регулировки, что позволяет точно дозировать определённые порции перекачиваемых веществ. Особо стоит отметить конструкцию в виде легко меняемых блоков, этого требует характер применения, что обеспечивает лёгкость монтажа и обслуживания.

Эти насосы используются практически во всех областях промышленности.

Ввиду великолепных технических характеристик мембранные насосы выпускаются в широком ассортименте, тем не менее, для стабильной работы насоса требуется использование качественных материалов при его изготовлении, особенно это касается мембраны и обратных клапанов.

Сфера применения

Мембранные насосы ввиду своей специфики применяются в следующих отраслях промышленности:

- Пищевая – ввиду высокой герметичности самого насоса достигается высокая чистота перекачиваемой продукции, также играет роль способность таких насосов перекачивать густые субстанции, особенно широко это используется в кондитерском производстве;

- Фармацевтика, та же самая причина, что и пищевая промышленость. В этом роде производства часто требуется повышенная чистота перекачиваемых составов, диафрагменный насос вполне справляется с этой задачей;

- Химическая промышленность, для перекачивания агрессивных жидкостей, понятно что в этом случае особые требования предъявляются к материалу корпуса и мембраны насоса;

- Керамическая, добывающая промышленность и обогатительные предприятия, в ней диафрагменные насосы используются из-за возможности перекачивать абразивные вещества.

Также диафрагменные насосы используются и в других областях промышленности требующих перемещение густых, агрессивных и абразивных жидкостей и составов.

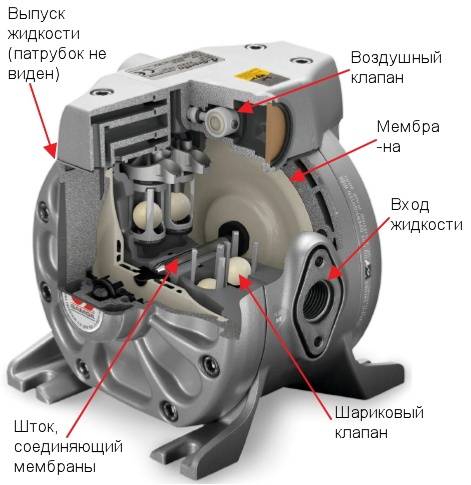

Устройство мембранного насоса

Рабочей деталью насоса этого типа является диафрагма, гибкая пластина из резины или металлического сплава. Мембрана установлена между двумя ёмкостями, первая служит для втягивания и выталкивания откачиваемой жидкости, и снабжены вводом-выводом, вторая для среды вызывающей колебания диафрагмы.

Принцип действия такого насоса прост. При откачивании рабочей среды из полости колебания, мембрана втягивается, тем самым затягивая жидкость в ёмкость для перекачивания, после чего давление в рабочей полости повышается, мембрана опускается, выталкивая выкачиваемую жидкость в отводящий патрубок. Ввиду того что входной и выходной патрубки снабжаются обратными клапанами, перемещение жидкости происходит только в одном направлении.

Как видно, принцип действия мембранного насоса внешне схож с поршневым насосом. Но в качестве рабочей среды для мембраны используется либо жидкость, либо воздух. В результате чего полости практически не загрязняются, кроме того не требуют особой механизации.

Материалом для изготовления корпуса насоса служат металлические сплавы, в том числе стальные и алюминиевые или пластмасса: фторопласт, полипропилен и иные виды. Диафрагма – тонкая металлическая пластина, обладающая достаточной гибкостью или резина.

По типу размещения определяют три разновидности мембранных насосов:

- Работающий под заливом, насос расположен ниже или на уровне источника, рабочая среда подаётся самотёком;

- Самовсасывающий, в этом случае сам насос находится над источником, в цикле работы насос втягивает в себя рабочую среду, в этом случае высота над уровнем рабочей среды может составлять до 6 метров;

- Погружной, корпус насоса находится в рабочей среде.

При самовсасывающем размещении важную роль играет способность мембранного насоса на «сухом ходу» затягивать в себя рабочую жидкость. При погружном размещении преимущества этого насоса в том, что он не требует дополнительной герметизации.

Преимущества оборудования

В конструкции мембранной насосной техники нет трущихся деталей, что обеспечивает им большую долговечность, чем у подобных агрегатов иных типов. Насосы отличает высокая надежность, а также:

- отсутствие необходимости в частом ТО;

- простота замены комплектующих по мере их износа;

- универсальность;

- незначительная вибрация и низкий уровень шума;

- комфорт и простота эксплуатации;

- стерильность, отсутствие риска утечки перекачиваемой среды ввиду полной герметичности рабочей камеры.

При выборе модели мембранного насоса специалисты рекомендуют учитывать параметры его мощности, производительности и рабочего давления.

Мембранный вакуумный насос, его устройство и принцип действия

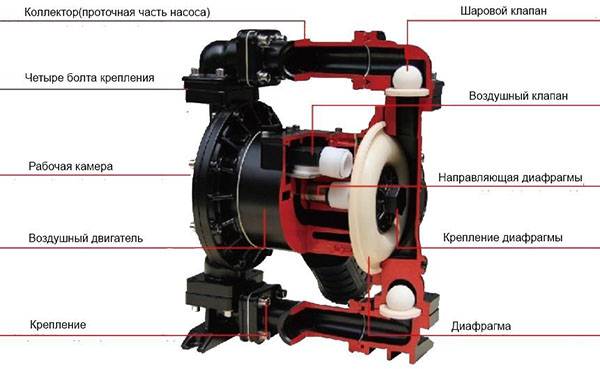

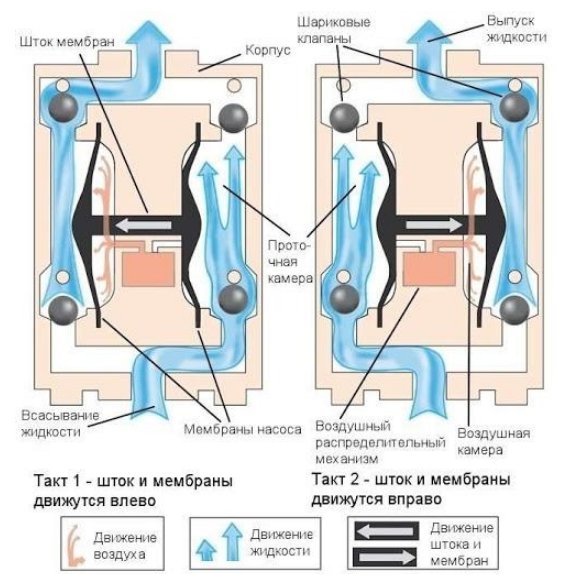

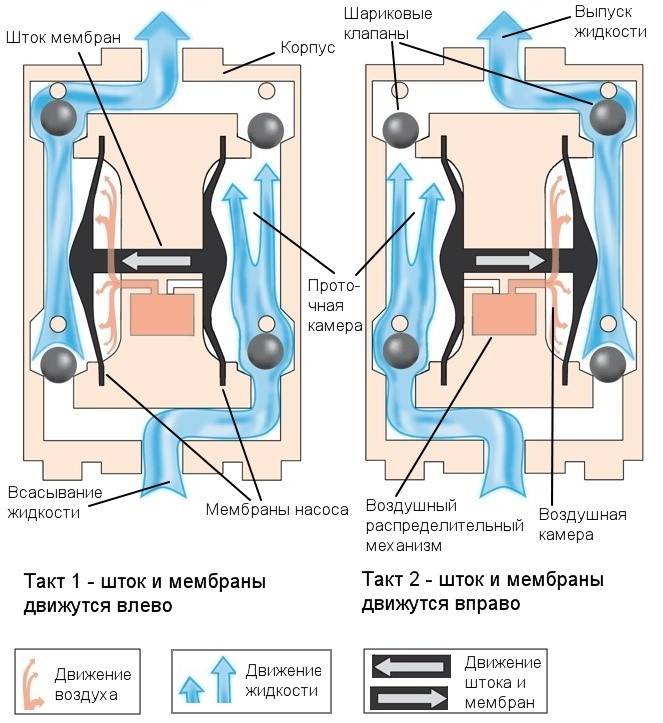

Мембранный насос не может функционировать без сжатого воздуха, вырабатываемого компрессором, из которого воздух через распределительный клапан попадает в насос. Функция данного клапана заключается в том, чтобы поочередно подавать воздух в обе воздушные камеры насоса, заставляя перемещаться то правую, то левую рабочую мембрану. Иными словами, мембранный вакуумный насос функционирует в два такта.

На первом такте мембранный насос подает воздух в левую и приводит в движение левую мембрану, которая, в свою очередь выталкивает жидкость из левой рабочей камеры. Жидкость выводится из камеры через патрубок. На втором рабочем такте повторяется то же самое действие, но с точностью наоборот – в этот момент потоком воздуха приводится в движение правая мембрана, соответственно, жидкость подается уже из правой проточной камеры.

Как получить предложение

Мы рассчитаем и подберем для Вас насосы DMH. Для правильного выбора нам необходимо получить от Вас заполненный опросный лист, который Вы можете скачать ниже.

Наиболее правильный и эффективный выбор насоса возможен при предоставлении подробных данных о месте установки насосов, данных о процессе, в котором будут работать насосы, о старых насосах их марках и о проблемах с которыми сталкивались при работе со старыми насосами. На основе этой информации мы сможем предложить надежный насос который прослужит долго!

В комплекте с насосами Grundfos и отдельно от насосов Грундфос наша компания в кратчайшие сроки может поставить запчасти (ЗИП) Grundfos:

- уплотнения вала;

- подшипники;

- рабочие колеса;

- сменные кольца;

- прокладки корпуса;

- валы насосов;

- корпусы;

- крышки корпусов;

- муфты для соединения насоса и электрических двигателей

Мы как профессиональный сервисный партнер готовы провести:

- шефмонтаж;

- пуско-наладку оборудования;

- гарантийное и пост гарантийное обслуживание;

- расконсервацию и ревизию / аудит оборудования;

- продлить или предоставить расширенную гарантию;

- взять оборудование на регулярное сервисное обслуживание;

- капитальный ремонт герметичных насосов (для химических, нефтехимических, газоперерабатывающих, нефтеперерабатывающих заводов);

- капитальный ремонт аммиачных насосов;

- капитальный ремонт судовых насосов эксплуатируемых в холодильных установках;

- переоборудование насосов с одинарного уплотнения вала на двойное уплотнение вала в соответствии с требованиями Ростехнадзора РФ

Более подробно о данных процедурах Вы можете прочитать в разделе «Сервис и запасные части»

Параметры оборудования

Производительность: от 2,2 мл/ч до 3000 л/чМаксимальное рабочее давление: до 25 барТочность дозирования: ±1%Максимальная частота ходов: до 200 ходов/минМаксимальная высота всасывания: до 1 м (во воде)Максимальная вязкость: 3000 сПТемпература перекачиваемой жидкости: от -10 до +70 °С (до 120°С кратковременно)Температура окружающей среды: от 0 до 40 °СНапряжение питания: 230/400 В, 50/60 ГцСтепень пыли влагозащиты: IP65Глубина регулирования: от 1 до 10 (20)Двигатель: электродвигатель для частотного регулирования, общепромышленный и взрывозащищенный, по API, сервоприводИсполнение системы управления: ручное управление, аналоговое/импульсное управление, серводвигатель 230В, 50/60 Гц 4-20 мА

Дополнительные принадлежности:

- электронное управление, версия AR: импульсный и аналоговый сигнал, контроль частоты хода мембраны, выходные контакты реле, кнопки управления, дисплей;

- определение разрыва диафрагмы;

- контроль уровня реагента в баке;

- аварийная сигнализация;

- токовые выходы (mA );

- с установкой на стену

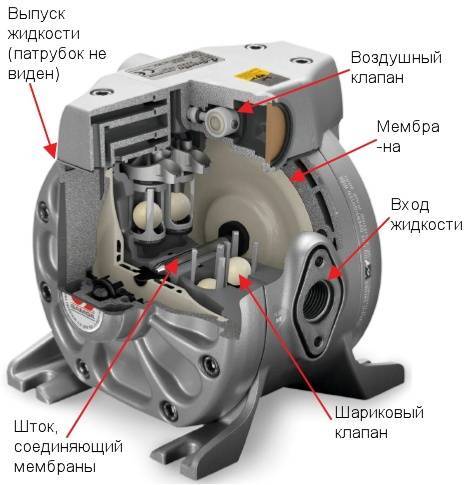

Устройство мембранного насоса

За бесперебойное функционирование диафрагменного насоса в его конструкции отвечает ряд узлов, от исправности которых зависит производительность оборудования при эксплуатации в разных условиях. В стандартной комплектации самовсасывающий мембранный агрегат состоит из:

- диафрагмы, которая приводится в действие сразу после запуска техники;

- рабочей зоны, именуемой камерой;

- соединительного поршня, отвечающего за связь мембраны и приводного вала;

- клапанов, препятствующих обратному всасыванию жидкости или газа;

- кривошипно-шатунного устройства;

- входного и выходного каналов.

Оборудование также может комплектоваться дополнительными деталями. Например, лабораторный насос дозатор мембранного типа оснащен специальными вакуумметрами и фильтрами. Благодаря встроенной автоматике вакуумный агрегат работает под постоянно одинаковыми нагрузками, что исключает его перегрев.

Оборудование также может комплектоваться дополнительными деталями. Например, лабораторный насос дозатор мембранного типа оснащен специальными вакуумметрами и фильтрами. Благодаря встроенной автоматике вакуумный агрегат работает под постоянно одинаковыми нагрузками, что исключает его перегрев.

По своему штатному устройству диафрагменные насосы отличаются друг от друга количеством рабочих камер. Стандартный вариант – электрический однокамерный насос. Его конструкция предельно проста, а сам он не требует специализированного ухода. Владельцу достаточно своевременно устанавливать новые запасные части вместо изношенных деталей.

Что же касается двухкамерных агрегатов, то в их конструкции рабочие зоны могут располагаться одна за другой или быть параллельно друг другу. Мембранный насос дозатор этого типа используется там, где однокамерное оборудование не справляется.

Принцип работы мембранного насоса

По своей схеме действия мембранный насос для воды немного отличается от других видов перекачивающего оборудования. Он работает по такому принципу:

- При запуске двигателя встроенный шток выгибает мембрану по направлению, обратному от рабочей зоны. Это приводит к постепенному увеличению объемов штатной камеры;

- Расширение зоны приводит к образованию внутри нее вакуума. Под его воздействием вода или газ всасываются в камеру через входной канал;

- По сигналу кривошипно-шатунное устройство выталкивает мембрану в обратном направлении. Из-за этого объемы зоны уменьшаются, а рабочая среда выталкивается через выходной патрубок. Чтобы жидкость или газ не просочились обратно во входной патрубок, он перекрывается встроенным клапаном.

В некоторых случаях мембранные насосы с электроприводом комплектуются не одной, а двумя диафрагмами. В таких случаях они располагаются напротив и соединяются при помощи штатного эксцентрика. При работе мембраны работают попеременно, благодаря чему агрегат способен перекачивать больше жидкости или газа.

В некоторых случаях мембранные насосы с электроприводом комплектуются не одной, а двумя диафрагмами. В таких случаях они располагаются напротив и соединяются при помощи штатного эксцентрика. При работе мембраны работают попеременно, благодаря чему агрегат способен перекачивать больше жидкости или газа.

Основные сферы применения

Одним из главных достоинств мембранных насосов является их полная герметичность: отсутствие контакта перекачиваемой среды с воздухом. Это обуславливает востребованность оборудования в разных сферах:

- фармацевтике;

- медицинской промышленности;

- пищевой промышленности;

- атомной энергетике;

- полиграфии;

- проведении лабораторных исследований;

- производстве ЛКМ и пр.

Часто диафрагменные насосы устанавливают в производственных линиях для обслуживания химических процессов. Кроме того, эти агрегаты используются для оснащения вакуумных систем разного типа.

Второе направление, в котором часто используется диафрагменное насосное оборудование — дозирование жидких и газообразных сред. Дозировочные установки этого типа активно используются на предприятиях химической промышленности для дозировки и последующего смешивания различных веществ. В качестве дозаторов мембранные установки также востребованы на опреснительных станциях, на предприятиях, функционирующих в области переработки нефтепродуктов и не только.

Диафрагменные насосы высокого давления позволяют добиться в закрытых системах и разного рода герметичных емкостях создания вакуума с высокими показателями чистоты. Помимо этого, мембранные насосные агрегаты нередко используются в качестве пневматических компрессорных установок.

Принцип работы мембранного насоса

Попадая в воздушную замкнутую полость, воздух под давлением начинает перемещаться поочередно из одной камеры в другую. За распределения воздушных потоков отвечает золотник, который присоединен на входной/выходной воздушный клапан.

Рабочие и воздушные камеры, расположенные в корпусе, разделены эластичной мембраной. Между дисками, находятся 2 мембраны, которые соединены между собой штоком. Обратные шариковые клапаны, расположенные внутри рабочей камеры, контролируют процесс перекачивания/закачивания жидкости в определенной последовательности. В стандартном насосе имеется 2 клапана, в каждой камере в отдельности.

Схема подачи воздуха имеет следующий цикличный алгоритм работы:

- Подается определенная порция воздуха в воздушный клапан.

- Под давлением, воздух перемещается через каналы к золотнику, который расположен в воздушной камере.

- Далее, после того, как давление в воздушной камере подойдет до определенного уровня, срабатывает датчик и мембрана изгибается: в другой камере, жидкость проходит по каналу к напорному патрубку.

- Для восстановления давления, механизм срабатывает автоматически и забрасывает новую порцию воды, а в это время, вторая мембрана, связанная со штоком, которая находилась в статическом положении, перемещается к центру камеры.

- После этого, происходит регулировка заполнения жидкостью пустых камер. Шариковые клапаны, являющиеся барьером для входа/выхода жидкости, контролируют и не допускают сбой потока в системе.

- Через некоторое время, центральный шток будет расположен в конечном положении и вся цепочка повторится снова, но только с обратной стороны.

Таким образом, проходя цикл, воздух перемещает внутренние составляющие насоса с одной стороны в другую.

Процессы применения насосов DMH DMX

- дегидратация газа;

- очистка окалины;

- дозирование фосфатов для контроля уровня фосфата в бойлерах;

- подача гидразина и аммиака для контроля коррозии в подающей воде бойлеров;

- химическая обработка масла перед отжимом;

- смешение составляющих при производстве горчицы, майонеза, салатных заправок добавка масла в арахис;

- дозирование витаминов во многие продукты, включая молоко;

- добавка консервантов в соки, желе, джемы и т.д.;

- добавка ароматизирующих масел в муку, пироги, торты и т. д.;

- нанесение глазури и добавление ароматизаторов в выпечку;

- подача гипохлорита натрия и кальция для дезинфекции;

- подача квасцы и алюминиевокислый натрий для коагуляции;

- подготовка солей кварца для коагуляции высокоорганической воды;

- наполнение шлама;

- контроль уровня pH — кислоты и каустика;

- перманганат калия для удаления марганца и железа;

- фосфат для контроля красной воды;

- подача брома для дезинфекции;

- дозирование кислоты и каустика для производства резины;

- дозирование полимеров для первичной коагуляции;

- добавка жидкого орехового масла в соответствующие продукты;

- очистка воды и регулировка уровня рН во многих процессах, включая сточные воды;

- производство напитков;

- производство сахара;

- гальваника и производство зеркал;

- дозирование диатомитовой земли для фильтрации промышленных или сточных вод

Виды мембран

Качество и материал мембраны, напрямую зависят от цены, производителя, цели использования насоса, мощности.

Существуют следующие виды материалов, из которых изготавливают мембрану:

- Сантопрен или Вил-флекс. Используется для производства мембран в химической промышленности. Отличаются стойкостью к истиранию и бюджетной ценой.

- Буна-Н. Материал подходит как для пищевой промышленности, так и для технических жидкостей.

- Геоласт. Универсальный и долговечный материал, который подходит для жидкостей с любым уровнем активного вещества.

- Витон. Материал предназначен только для химических жидкостей с высоким уровнем активности агрессивного вещества.

- Полиуретан. Долговечный материал, предназначенный для нейтральных жидкостей.

- Неопрен. Отличается низкой ценой и универсальностью: подходит как для агрессивных жидкостей, так и для нейтральных.

- Фторопласт. Применяется в пищевой промышленности и фармацевтике.

- Эластомер термопластичный. Прочный материал для веществ, средней агрессивности.

- Этиленовый каучук (пропиленовый). Применяется для низкотемпературных жидкостей.

Лучшие производители мембранных насосов

Самым лучшим и зарекомендованным сегодня производителем мембранных насосов во всей Европе является Итальянская компания «Annovi Reverberi». Среди не менее популярных производителей также можно выделить:

- Imovile Pompe.

- Comet.

- Udor.

Именно эти компании зарекомендовали себя как лучшие, выпускающие надежные мембранные насосы для любых моделей полевых опрыскивателей.

Насос мембранно-поршневой для опрыскивателей является сегодня самым оптимальным, недорогим, простым и выгодным решением модернизации не только опрыскивателей, но и любой другой мобильно-полевой техники с автономно работающей помпой для забора жидкости из емкостей, трубопроводных шахт и отрытых источников.

Насос Bertolini POLY 2025

Насос Bertolini POLY 2025

Преимущества и недостатки мембранного оборудования

Насос с мембранной системой закачивания жидкостей, имеет ряд следующих преимуществ:

- Отсутствие двигателя и редуктора, значительно увеличивают срок эксплуатации насоса.

- Конструкция отличается долговечностью и надежностью: все комплектующие легко заменимы и ремонтоспособны.

- Благодаря тому, что внутри корпуса нет вращающихся деталей, уровень шума, исходящий от насоса минимален.

- Высокая степень безопасности: насос работает даже с горючими и токсичными жидкостями. Устройство свободно всасывает жидкость с твердой фракцией (песком или другой примесью), диаметром от 2 до 63 мм.

- Пожаробезопасность: запуск привода (гидропривода), осуществляется благодаря подаче определенного объема сжатого воздуха.

- Насос эргономичен, компактен и имеет небольшой вес, позволяющий установить его даже на кронштейн.

- Высокий уровень работоспособности, обеспечивается за счет отсутствия быстроизнашивающихся деталей: подшипников, уплотнителей, резиновых или каучуковых прокладок.

- Наличие автоматической блокировки утечки.

- Регулирование уровня подачи воздуха, повышающее производительность.

- Автоотключение насоса, при отсутствии жидкости.

- Давление на выходе достигает 65 бар, а глубина всасывания жидкости составляет 5 -6 метров.

Из недостатков такого типа насосов, можно выделить следующие пункты:

- Самой уязвимой частью насоса является мембрана, которая испытывает наибольшие нагрузки во время работы.

- Так же, клапаны перекачивающие воду, со временем засоряются, что приводит к поломке. Для профилактики, необходимо продувать клапаны несколько раз в год.