Принцип действия

Популярность запорных дисковых механизмов связана прежде всего с простотой устройства и ее практичностью в применении. Принцип действия затвора следующий:

- Рабочая камера представлена небольшим цилиндром с различными уплотнителями.

- Поворотный диск может находится практически пол любым углом относительно потока. Однако производители рекомендуют эксплуатировать устройство только в отрытом или закрытом положении для снижения степени износа.

- Устанавливать угол поворота диска можно при помощи рукоятки вручную или от пневматического привода дистанционно. Отметим, что ручное управление встречается исключительно в системах, где поток подается не под большим давлением. Это связано с тем, что нагрузка, которая оказывается на запирающий элемент, может быть очень большой, и провести поворот диска можно только через пневматический привод.

- Пневматический привод представлен системой, в которой рабочий воздух или газ подается под большим давлением. Давление создается насосом, который имеет подвижный элемент, усилие на него передается от электрического двигателя.

Принцип действия определяет то, что устройство может прослужить многие годы без появления неисправностей.

Электрические привода

Преимущества

Электрические привода обладают высокой точностью позиционирования. Для примера точность может достигать 8 мкм с повторяемостью не хуже 1 мкм . Настройки привода масштабируемы для любых целей и требующихся усилий.

Электрические привода могут быть быстро подключены к системе. Диагностическая информация доступна в режиме реального времени.

Обеспечивается полное управление параметрами движения. Могут включать энкодеры для контроля скорости, положения, момента и приложенных сил.

Электрические привода тише и .

В связи с отсутствием жидкостей отсутствует риск загрязнения окружающей среды.

Недостатки

Начальная стоимость электрических приводов выше чем пневматических и гидравлических.

В отличие от пневматических приводов электрические привода (без дополнительных средств) не подходят для применения во взрывоопасных местах.

При продолжительной работе электродвигатель может перегреваться, увеличивая износ редуктора. Электродвигатель может также иметь большие размеры, что может привести к трудностям установки.

Сила электропривода, допустимые осевые нагрузки и скоростные параметры электропривода определяются выбранным электродвигателем. При изменении заданных параметров необходимо менять электродвигатель.

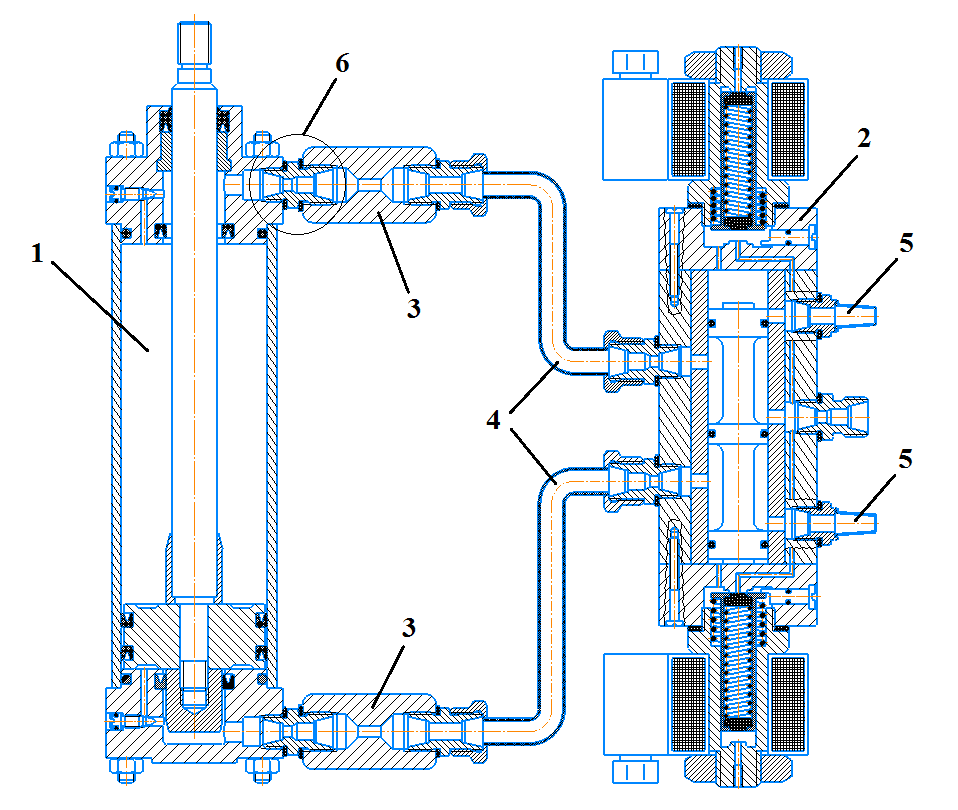

Линейный электропривод, включающий вращающийся электродвигатель и механический преобразователь

Линейный электропривод, включающий вращающийся электродвигатель и механический преобразователь

Особенности пневматического привода и выгода от его использования

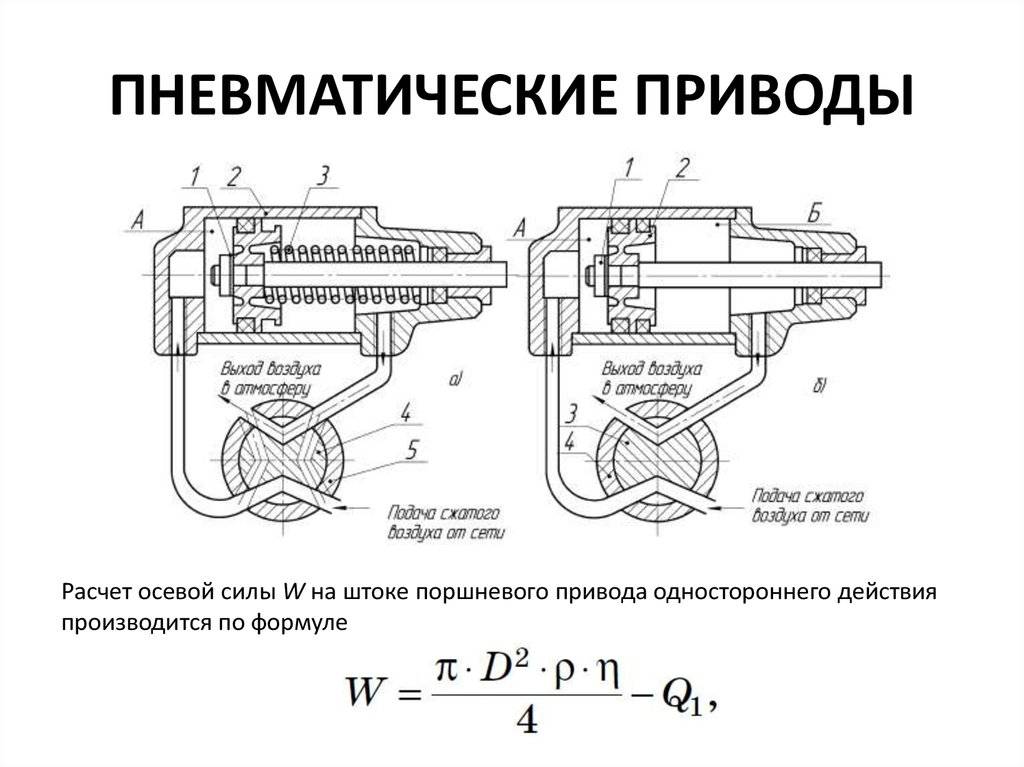

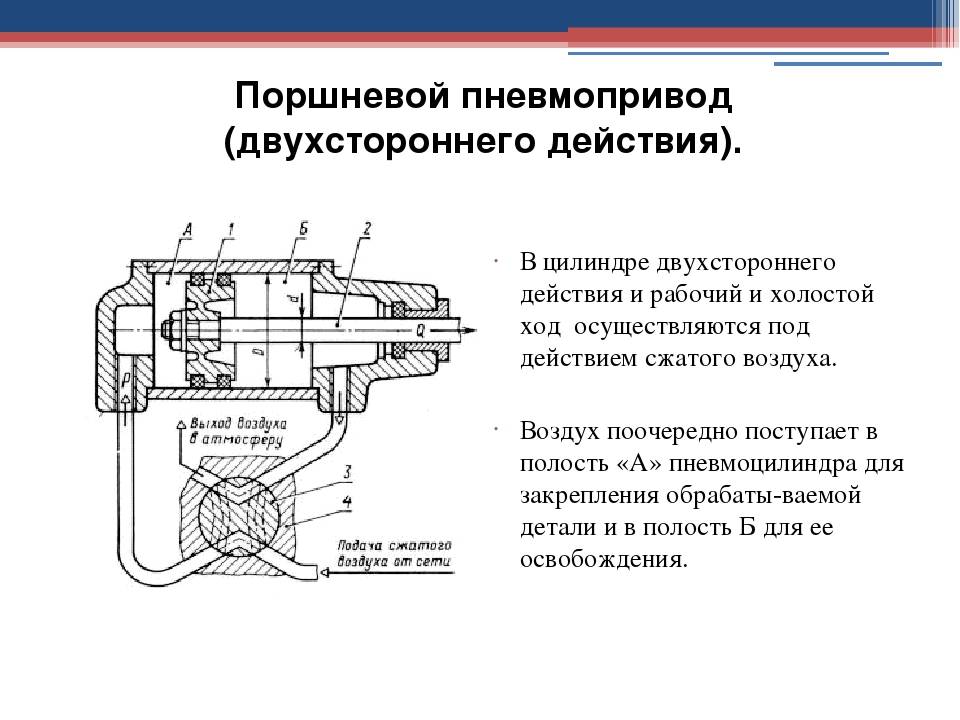

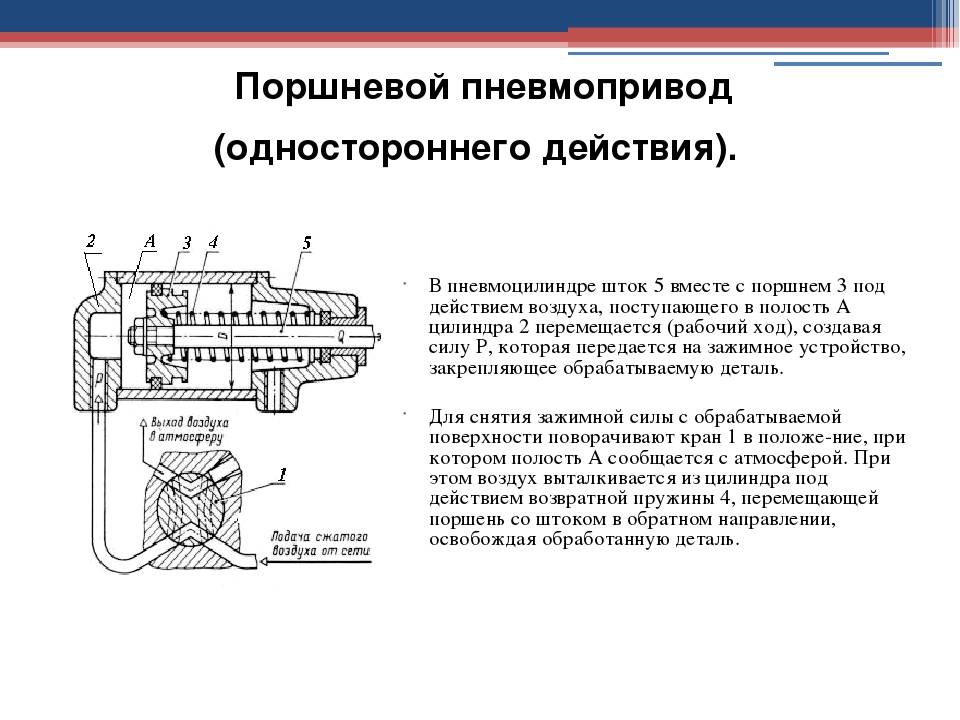

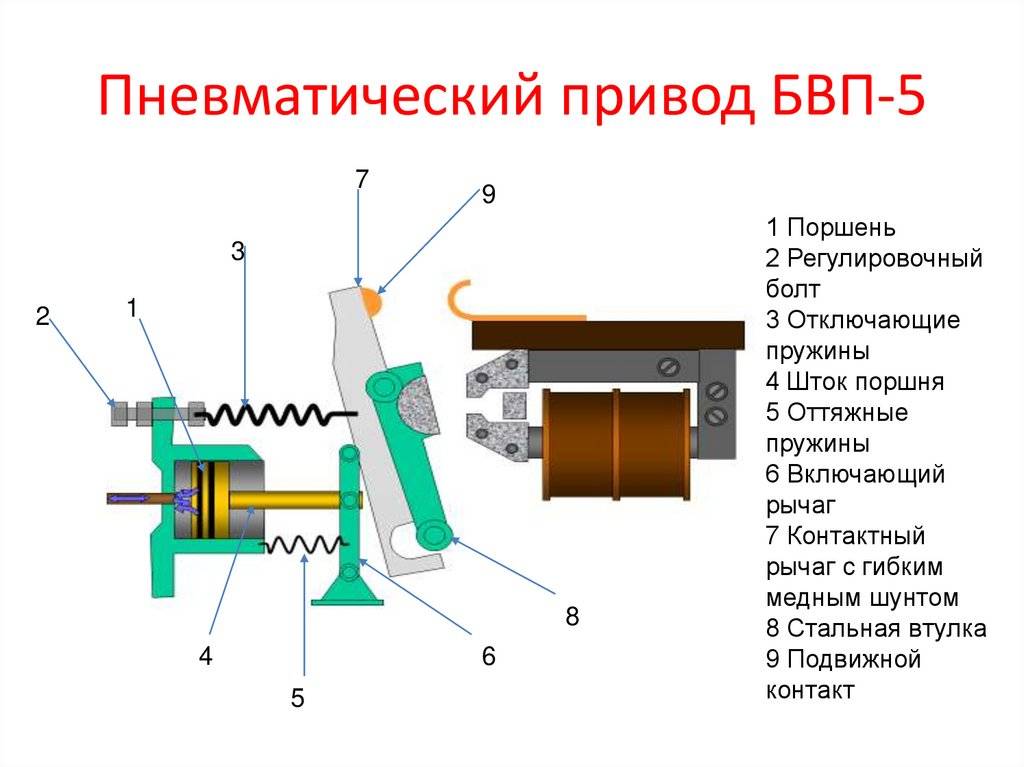

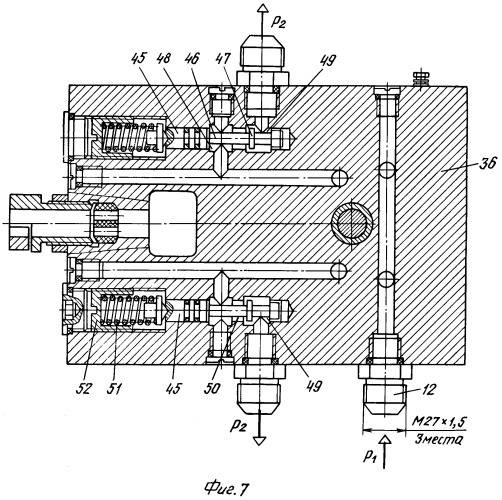

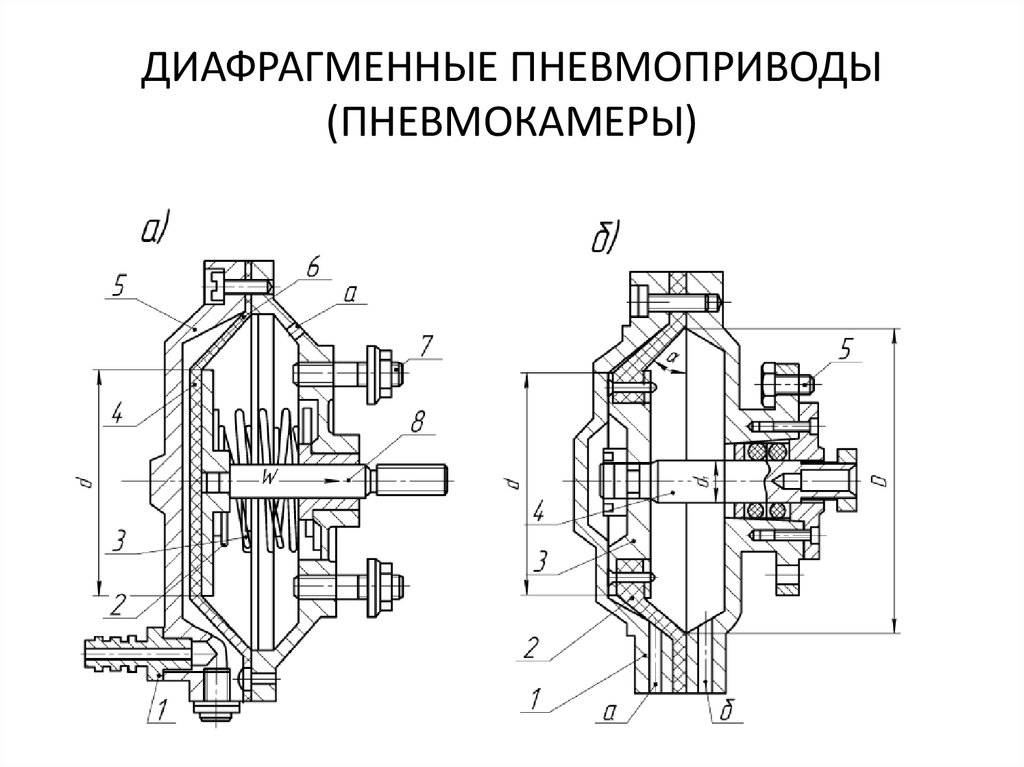

Как ранее было отмечено, механический ручной привод применим только в случае, если трубопровод не имеет большой диаметр и поток не перемещается при большой скорости. Пневматический привод представлен следующими конструкциями:

- Пневматический блок. Он предназначен для преобразования энергии сжатого воздуха в кинематическую энергию. Блок герметичный, представлен корпусом, который крепится на поворотном штоке.

- Редуктор. Для преобразования возвратно-поступательного движения устанавливается специальный редуктор. Он принимает движение поршня, на которое воздействует сжатый воздух, после преобразует в крутящий момент.

- Редуктор может не только преобразовывать возвратно-поступательное движение, но и повышать усилие, исходящее от пневматического устройства.

Выгоды от использования пневматического привода довольно много:

- Рассматриваемая разновидность затвора имеет меньшие габариты, чем устройство с механическим приводом. Компактность является достоинством дискового затвора.

- Есть возможность установить устройство удаленного дистанционного управления. Это позволяет применять затвор на магистрали с довольно большой протяженностью. Кроме этого устройство применимо в случае, если рабочая среда токсична или химически агрессивна.

- Система обладает весьма высокой экономичностью и эффективностью, что позволяет снизить затраты на применении и обслуживании.

Однако усложнение запорного механизма становится причиной, по которой увеличивается сложность обслуживания и стоимость проведения работы. Именно поэтому диагностику, обслуживание и ремонт следует доверять исключительно профессионалам, которые специализируются на предоставлении подобной работы.

Преимущества пневмооборудования

Преимущества пневмооборудования особенно проявляются при механизации и

автоматизации следующих наиболее массовых операций: зажима деталей, их фиксации, кантовании, сборке, контроле

линейных размеров, транспортировании, упаковке и других, что позволяет исключить или свести до минимума

участие человека в тяжелых и монотонных работах.

К плюсам пневмооборудования можно отнести относительную простоту конструкции и

эксплуатационного обслуживания, а следовательно, низкую стоимость и быструю окупаемость затрат; надежность

работы в широком диапазоне температуры, высокой влажности и запыленности окружающей среды; пожаро- и

взрывобезопасность; большой срок службы; высокую скорость перемещения выходного звена пневматических

исполнительных устройств; легкость получения и относительную простоту передачи энергоносителя (сжатого

воздуха), возможность снабжения им большого количества потребителей от одного источника; отсутствие

необходимости в защитных устройствах при перегрузке и др.

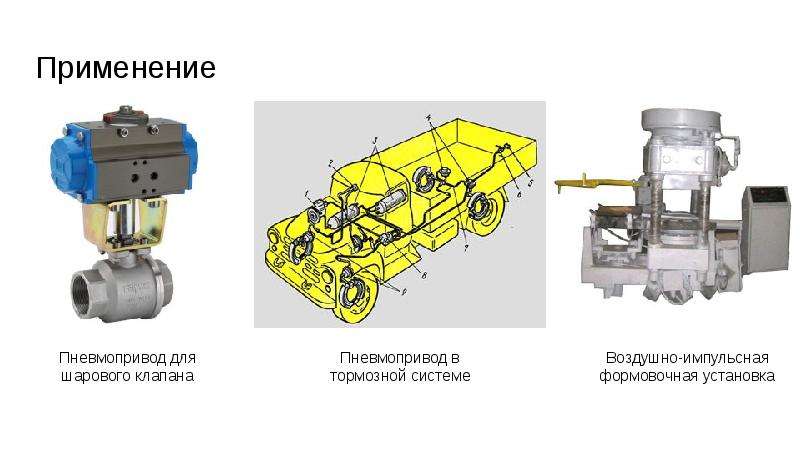

Область применения пневмоприводов

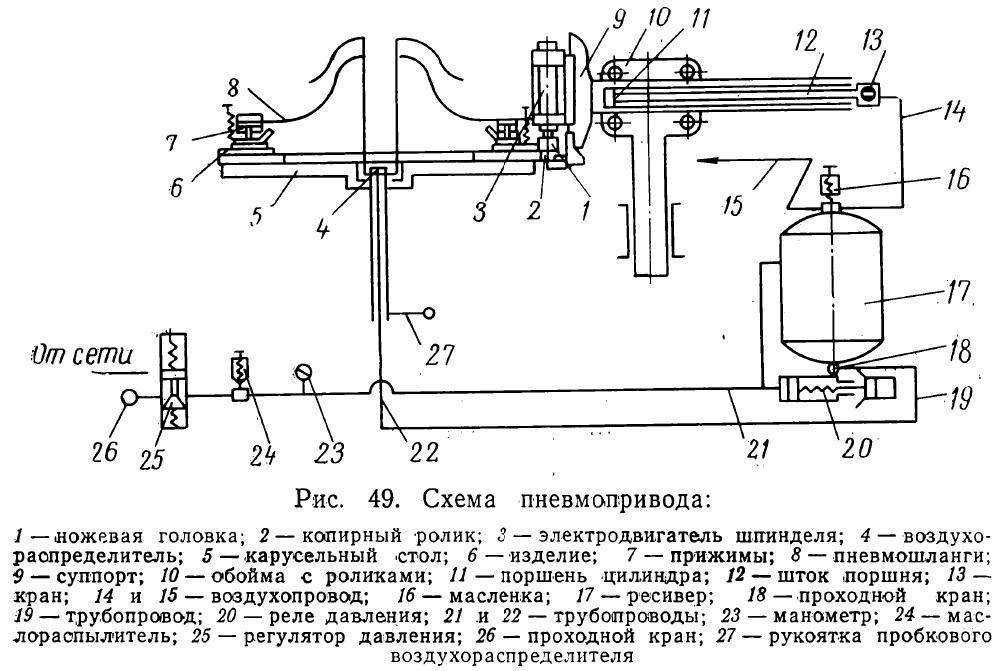

Пневматические приводы применяют для выполнения различных действий, связанных с движением и перемещением различных исполнительных механизмов и заготовок, в том числе для выполнения следующих технологических операций:

- Подача и сброс деталей на конвейерные ленты;

- Зажим заготовок соответствующих размеров;

- Выполнение операций упаковки и складирования;

- Дозирование с последующим перемещением сыпучих материалов;

- Регулирование потоков воздуха и жидкости;

- Управление запорной арматурой, заслонками, люками, дверьми;

- Перемещение манипуляторов.

Пневматические приводы широко применяются для автоматизации технологических процессов, особенно там, где необходимо регулярно крутить или перемещать различные объекты.

Преимущества и недостатки

У данного устройства есть довольно много преимуществ:

- Совместимость устройства с различными трубами. При этом в продаже можно встретить модели, диаметр которых может варьировать в достаточно большом диапазоне.

- Ремонтопригодность устройства. Практически любой сантехник может провести ремонт дискового затвора с пневматическим или иным приводом. Конструкция имеет исключительно один подвижный элемент и уплотнители, которые подвержены износу.

- Небольшие габариты. На участке системы, где нужно сэкономить свободное пространство, именно этот тип запорного механизма наиболее применим. Кроме этого из-за уменьшения габаритов снижается и вес конструкции.

- Особенности запорного механизма определяют то, что они могут быть весьма большого диаметра.

Однако есть и один существенный недостаток: в открытом положении запорный механизм создает дополнительное сопротивление, что снижает эффективность системы и не позволяет использовать затвор в системе, в которой скорость потока весьма велика.

Системы пневмотранспорта. База знаний

Ленточные дозаторы сыпучих материалов в Москве

Ленточный дозатор сыпучих материалов на конвейер – это устройство, обеспечивающее непрерывное поддержание определенной производительности подачи продукта. Его можно купить в компании PT-Systems – ф…

Шнековые дозаторы полимеров в Москве

Шнековые дозаторы полимеров – это устройства, используемые для точного порционного дозирования различного первичного и вторичного сырья, в т.ч. наполнителей, красителей и всевозможных добавок. Они…

Роторный питатель

Роторный питатель – это устройство, предназначенное для выдачи мелкозернистых и порошкообразных продуктов. Его применение позволит снизить расходы на транспортировку, разгрузку и хранение сыпучих м…

Расчет систем пневмотранспорта для сыпучих материалов

Расчет пневмотранспортных установок – это комплекс технических процедур, направленных на установление основных характеристик всей производственной системы. Он проводится в соответствие с требования…

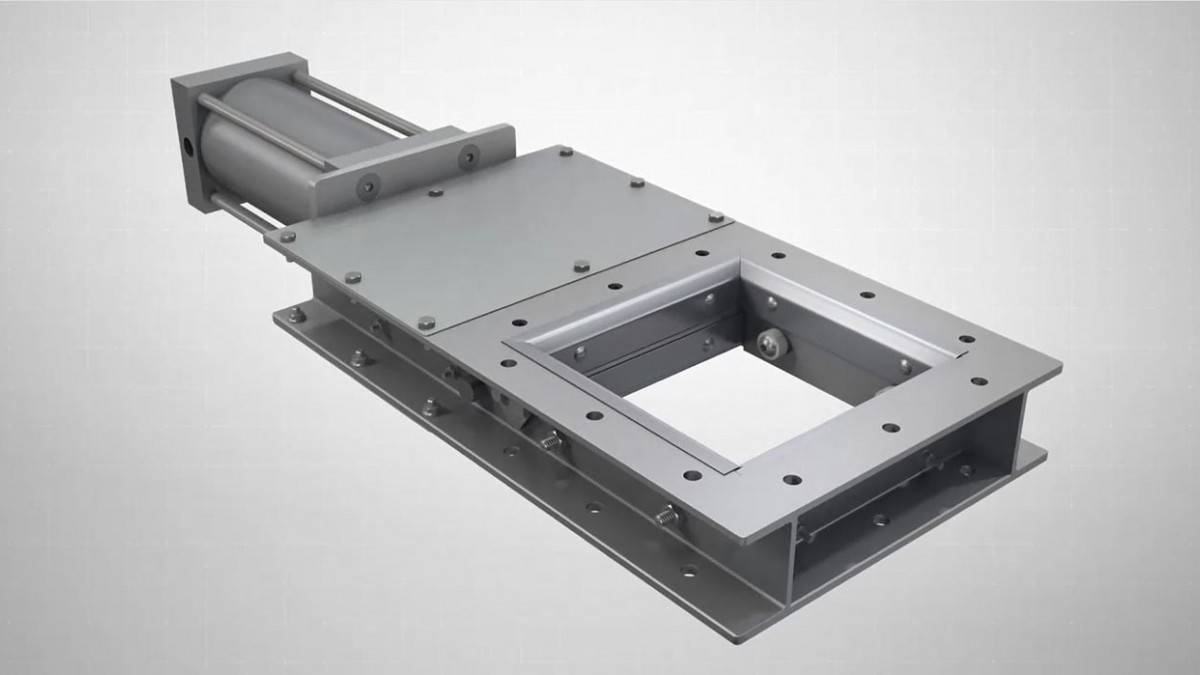

Задвижки шиберные для трубопроводов пневмотранспорта

Шиберные задвижки – имеют запирающий элемент выполнен в виде пластины и применяются, в основном тогда, когда не требуется высокая герметичность прохода. В задвижках этого типа уплотнительные поверх…

Комплексный и правильный расчет шнековых дозаторов для производства порошкообразных и зернистых смесей

Порошкообразные материалы используются в различных отраслях, в частности строительстве, реконструкции зданий, дорог, сооружений. Правильный расчет шнековых дозаторов позволяет изготовить смеси с тр…

Задвижки шиберные с пневмоприводом

Для перекрывания потоков жидкостей с твердыми частицами, сточных вод, густо-вязких сред используют задвижки шиберные с пневмоприводом. Агрегаты находят применение в тех сегментах, где недопустимо и…

Профессиональный расчет систем пневмотранспорта

Расчет пневмотранспорта – это важный этап построения технологической линии на производстве. Процедура проводится для определения диаметра используемых трубопроводов и выбора специального оборудован…

Каталог шиберных задвижек для систем пневмотраспорта сыпучих продуктов

Каталог шиберных задвижек на сайте PT-Systems включает в себя различные модели запорной арматуры для пневмотранспортных систем и трубопроводов. Здесь можно найти запоры с электрическим или механич…

В московской компании PT-Systems («ЭкоУниверсал») можно купить шиберную задвижку с любыми техническими характеристиками. Оформление заказа происходит в дистанционном режиме на сайте или по телефону…

Еще

Пневматические привода

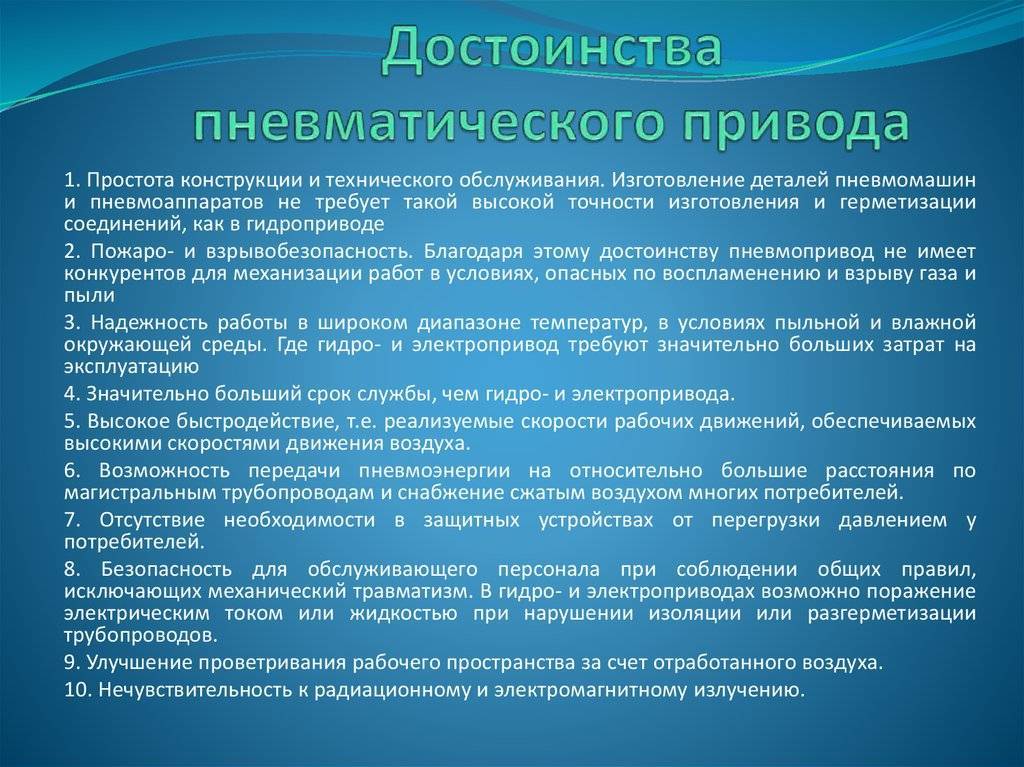

Преимущества

Простота и экономичность. Большинство пневматических алюминиевых приводов имеют максимальное давление до 1 МПа с рабочим диаметром цилиндра от 12,5 до 200 мм, что приблизительно соответствует силе в 133 – 33000 Н. Стальные пневматические привода обычно имеют максимальное давление до 1,7 МПа с рабочим диаметром цилиндра от 12,5 до 350 мм и создают силу от 220 до 171000 Н .

Пневматические привода позволяют точно управлять перемещением обеспечивая точность в пределах 2,5 мм и повторяемость в пределах 0,25 мм.

Пневматические привода могут применяться в районах с экстремальными температурами. Стандартный диапазон температур от -40 до 120 ˚C. В плане безопасности использование воздуха в пневматических приводах избавляет от необходимости использования опасных материалов. Данные привода удовлетворяют требованиям взрывозащищенности и безопасности, так как они не создают магнитного поля, в связи с отсутствием электродвигателя.

В последние годы в области пневматики достигнуты успехи в миниатюризации, материалах и интеграции с электроникой. Стоимость пневматических приводов низкая в сравнении с другими приводами. Пневматические привода имеют маленький вес, требуют минимального обслуживания и имеют надежные компоненты.

Недостатки

Потеря давления и сжимаемость воздуха делает пневматические привода менее эффективными, чем другие способы создания линейного перемещения. Ограничения компрессора и системы подачи значит, что работа на низком давлении приведет к маленьким силам и скоростям. Компрессор должен работать все время даже если привода ничего не перемещают.

Для действительно эффективной работы пневматические привода должны иметь определенные размеры для каждой задачи. Из-за этого они не могут использоваться для других задач. Точное управление и эффективность требуют распределители и вентили соответствующего размера для каждого случая, что увеличивает стоимость и сложность.

Несмотря на то, что воздух легко доступен, он может быть загрязнен маслом или смазкой, что приводит к простою и необходимости в обслуживание.

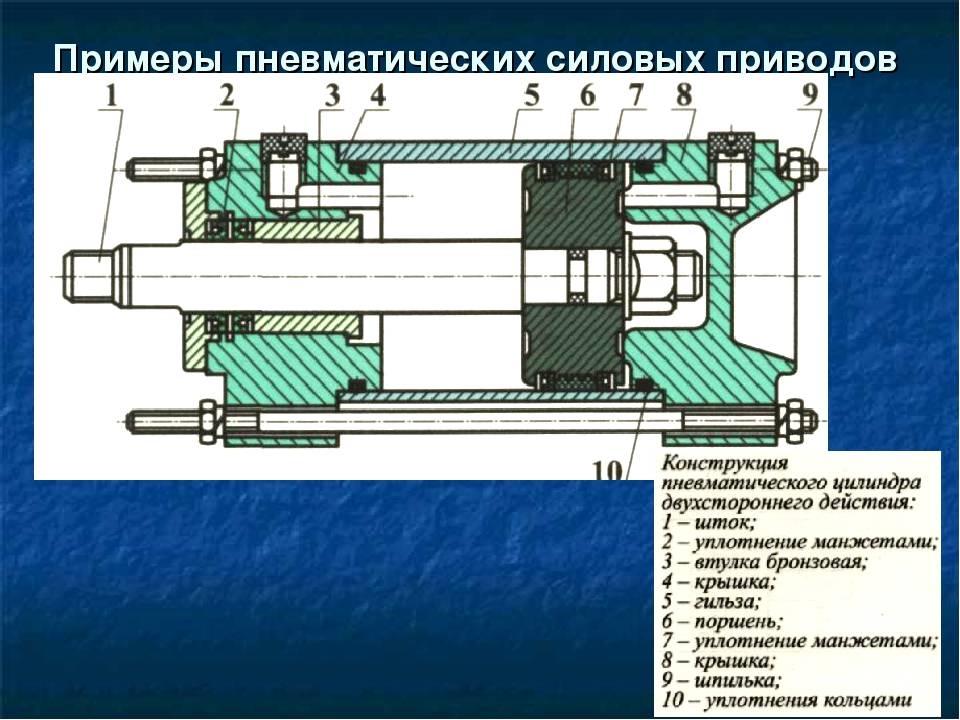

Цилиндр пневматического привода

Цилиндр пневматического привода

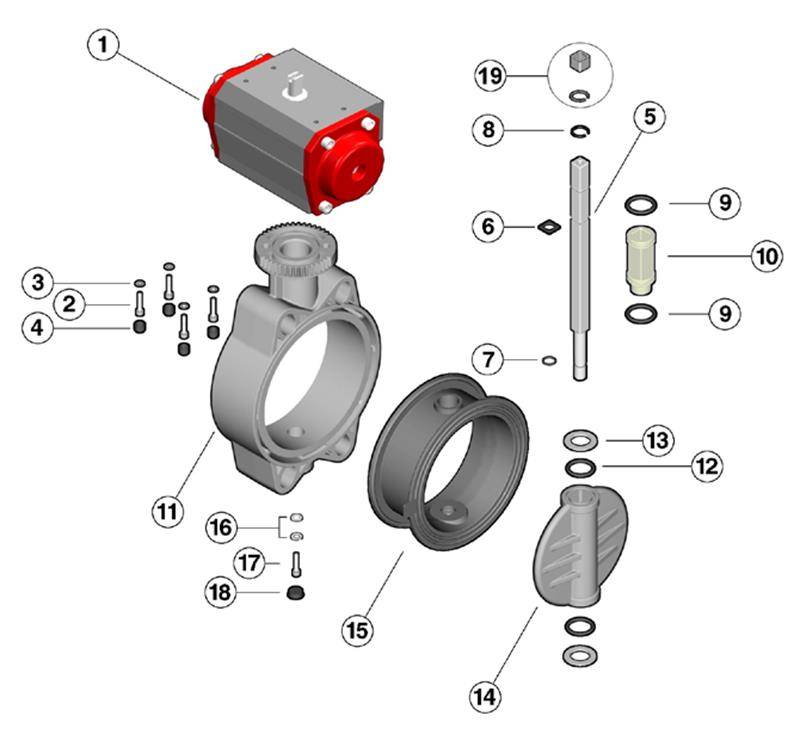

Особенности дискового затвора

Затвор дискового типа является запирающим, а не регулирующим устройством. Особенности конструкции заключаются в нижеприведенных моментах:

- Конструкция имеет корпус, который предназначается для защиты внутреннего механизма. При изготовлении корпуса может использоваться чугун или высокоуглеродистая сталь. Как правило, форма корпуса определяет возможность подключения устройства к трубе, регулирующий элемент отводится вверх.

- Запорный механизм представлен диском, который может иметь плоскую и выпуклую форму. Именно диск преграждает путь потоку, а также регулирует пропускную способность устройства.

- Управление запорным механизмом проводится через ось, которая жестко крепиться к диску. Поворотная ось крепиться в верхней части, в нижней расположили упорный винт.

- Для того чтобы обеспечить фиксацию поворотного винта в корпусе размещаются различные уплотнители и втулки, манжеты. Они также не позволяют жидкости выходить наружу через регулирующий механизм.

- Запирающий диск может быть расположен под различным углом относительно потока. Для этого используется ручной дублер. Следует учитывать, что поток создает сильное давление на запирающий диск, в результате чего для его поворота требуется прилагать довольно большое усилие. Чтобы решить эту проблему устанавливается пневматический привод. Он может существенно увеличивать передаваемой усилие на поворотный шток.

При изготовлении запорного механизма применяется высококачественная сталь и чугун, а также резина. Данные материалы подходят по причине того, что могут выдерживать воздействие повышенной влажности и сильного давления.

ШАГ 5: ОБЕСПЕЧЕНИЕ ДЛИТЕЛЬНОГО СРОКА СЛУЖБЫ И ВЫСОКИХ РАБОЧИХ ПОКАЗАТЕЛЕЙ ВАШЕГО ДВИГАТЕЛЯ

Пневматические двигатели являются высокопроизводительными машинами, и по умолчанию, при соблюдении условий эксплуатации, характеризуются долгим сроком службы и надежностью. Выполнение следующих условий гарантирует максимальный срок службы и обеспечение лучших рабочих показателей:

- поддержание требуемого объема воздуха (подача сухого воздуха, без частиц);

- 1–2 капели масла на 1 м3 расхода воздуха;

- соблюдение периодов технического обслуживания (для безмасляной эксплуатации нужны короткие периоды между интервалами технического обслуживания);

- достаточно открытое поперечное сечение питательного воздушного шланга и соединительных фитингов (максимальная длина воздушного шланга – 3 м);

- эксплуатация в границах оптимального рабочего диапазона, т.е. близко к номинальной частоте вращения;

- техническое обслуживание пневмодвигателя, сроки выполнения которого напрямую зависят от условий и среды применения, размера приводов или диапазона крутящего момента, а также рабочего цикла пневматического двигателя.

Полезный совет: для сохранения пневматического двигателя в рабочем состоянии при длительном простое достаточно добавить каплю масла в отверстие для подачи воздуха и включить двигатель на 5–10 с. Затем остановить двигатель и подготовить к хранению. При следующем запуске он с легкостью заработает

Управляющие устройства замкнутой системы управления, по своему функциональному назначению делятся на две подсистемы:

информационную (сенсорную);

логико-вычислительную (процессорную).

В информационную подсистему включаются различные устройства ввода внешних управляющих сигналов, датчики и индикаторы.

Процессорная подсистема—обработка введенных управляющих сигналов в соответствии с заданной программой и вывод их на устройства управления энергией в силовой части привода.

Реализация управляющей части возможна через использование пневматических, электрических или электронных средств автоматизации, в зависимости от условий эксплуатации, требований безопасности или степени сложности силовой части привода.

Практически всегда исполнительные механизмы приводов машин имеют жесткую или кинематическую связь с объектом управления, что дает возможность оценивать состояние объекта по состоянию их выходных звеньев.

В системах автоматического управления сигналы передаются по замкнутому контуру. Применяется обратная связь, обеспечивающая передачу информации об изменении состояния исполнительного механизма в систему управления, что является основным принципом построения САУ.

Наиболее распространенными САУ являются дискретные системы управления, т. е. системы с принудительным пошаговым процессом. Переход от текущего шага к последующим в таких системах производится программой только по сигналам, поступающим от управляемой системы. САУ, работающие по такой схеме, классифицируют по типу управления, характеру формирования и виду передаваемых сигналов и т. д.

Если управляющая часть пневмопривода реализована не на пневматической элементной базе, то говорят о гибридной САУ. Например, если система управления выполнена на основе электрических релейно-контактных, система управления является электропневматической

Так как электронные системы управления имеют преимущества у пневматических по быстродействию, габаритам и простоте перепрограммирования, а собирать информацию в общем случае удобнее посредством электронных датчиков, то для автоматизации различных технологических процессов все более широко применяют электропневматические САУ.

Диапазон давлений пневмоустройства

Диапазон давлений пневмоустройства определяется минимальным и номинальным (максимальным)

значениями. Под номинальным давлением пневмоустройства понимают наибольшее манометрическое

давление, при котором оборудование должно работать в течение установленного срока службы с сохранением

параметров в пределах установленных норм. Пневмо устройства высокого давления общепромышленного назначения

рассчитаны в основном на номинальное давление 0,63 и 1 МПа. Минимальное давление зависит от

конструктивного исполнения пневмо устройств. В Пневмоустройствах могут применять эластичные уплотнения, для

герметизации которых требуется определенный перепад давления или усилие прижатия к уплотняемой поверхности.

Определенное минимальное давление требуется также для преодоления сил трения при перемещении

распределительного элемента, преодоления усилия возвратных упругих элементов и т. п. Для пневматических

устройств высокого давления минимальное давление составляет 0,05—0,35 МПа.

Пневмораспределители

- Пневматические органы управления

(пневмораспределители) – клапанного типа и золотникового типа (Из книги П.Андре Ж-М.Кофман

Ф.Лот Ж-П.Тайар «Конструирование роботов»). - Направляющая пневмоаппаратура –

пневмораспределители (из справочника «Пневматические устройства и системы в

машиностроении» под ред. Е.В.ГЕРЦ). - Направляющая пневмоаппаратура –

пневмораспределители – продолжение (из справочника «Пневматические устройства и системы

в машиностроении» под ред. Е.В.ГЕРЦ). - Выбор и расчет пневмораспределителей (из

справочника «Пневматические устройства и системы в машиностроении» под ред. Е.В.ГЕРЦ). - Схема

для подключения пневматического пресса с использованием механического распределителя. - Виды

пневмораспределителей и разбор маркировки. - Механические

пневмораспределители серии “М” – разбор на примере системы для резки материала, включащей два

пневмоцилиндра.. - Решение

задачи по поочередной закачке воздуха в две разные ёмкости (резервуара) при подаче сигнала на

катушки пневмораспределителя..

ИДЕАЛЬНОЕ РЕШЕНИЕ

Упрощая задачу выбора пневматического привода можно использовать стандартную номенклатуру из каталогов производителей. Однако выбор моделей настолько широк, что прежде, чем остановиться на конкретном варианте, всегда рекомендуется получить консультацию у конструкторов и технических специалистов компаний-производителей, которые присутствуют на российском рынке. К примеру, для дополнительных консультаций по подбору и поставкам пневматических двигателей можно обратится в компанию “ИНТЕРТУЛМАШ”, опыт и технические знания персонала которой обеспечит Вам максимально эффективный подбор привода.

Все иллюстрации, использованные в статье,предоставлены компанией ООО “ИНТЕРТУЛМАШ”

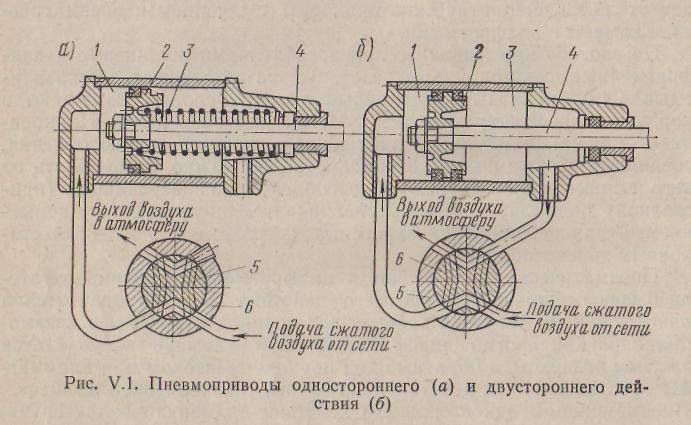

Особенности выбора

Выбирая подходящие пневмоприводы, следует учитывать условия эксплуатации, в частности:

- Рабочее давление;

- Диапазон температуры;

- Способ подключения к пневмомагистрали;

- Величина рабочего хода;

- Тип действия (одностороннего/двухстороннего).

Большинство устройств применяют как правило в установках, работающих под давлением 3-8 бар (но чаще в диапазоне 4-6 бар). Выдерживаемый диапазон температуры: -20/+80°С, но он может быть расширен за счет использования специальных уплотнений, подшипников и смазки.

Также следует учитывать восприимчивость к влажности. Некоторые модели имеют специальное антикоррозийное исполнение.

ШАГ 3: РАСЧЕТ МОЩНОСТИ ПНЕВМОДВИГАТЕЛЯ, С УЧЕТОМ УСЛОВИЙ ПРИМЕНЕНИЯ

Для корректного расчета необходимого для работы пневматического привода нужно учитывать:

- номинальный момент;

- оптимальный рабочий диапазон вращения;

- необходимую мощность;

- особенности условий применения, влияющие на рабочие показатели.

3.1 Направление вращения (номинальный момент)

Направление вращения определяется при наблюдении стороны поступления воздуха в направлении вала двигателя:

- по часовой стрелке;

- против часовой стрелки;

- реверсивное вращение.

3.2 Оптимальный рабочий диапазон вращения пневматического двигателя

Несмотря на широкий рабочий диапазон пневматического мотора, окончательное влияние на него может оказать объем подаваемого воздуха и давление воздуха.

Определяя рабочие характеристики двигателя, нужно ответить на следующий вопрос: какой номинальный момент, и какая частота вращения при нагрузке должны быть достигнуты при работе двигателя?

Следующие данные помогут сориентироваться в ответить на поставленный вопрос:

- максимальная частота вращения (частота вращения холостого хода) при моменте М=0;

- максимальный момент незадолго до останова при n→;

- максимальная мощность на выходе (Pmax) достигается при номинальной частоте вращения (nn), т.е. в середине частоты вращения.

3.3 Расчет мощности двигателя с пневмоприводом

Основные рабочие показатели пневмодвигателя будут рассчитывать при применении формулы. Рабочие показатели, регулируемые, и регулируются в соответствии со следующими условиями:

- доступное рабочее давление,

- открытое поперечное сечение;

- безмасляная эксплуатация.

P = M x n/ 9550

n = Номинальная частота вращения, об/мин

Мощность = P x 1,34

Момент = M

3.4 Рабочие показатели, влияющие на условия применения

Технико-эксплуатационные требования двигателей с пневматическим приводом компании DEPRAG (и многих других производителей) рассчитаны на основе рабочего давления 6 бар – давлении потока конкретно в пневматическом моторе.

На расчет рабочих показателей влияет внутреннее открытое поперечное сечение, тип и длина питающего шланга, соединительные детали и клапаны пневмодвигателя.

Технические условия пневматического двигателя зависят от эксплуатации с использованием масла или без него. Второй вариант влечет за собой снижение рабочих показателей.

Эксплуатационные данные такого двигателя должны быть скорректированы, если условия применения отличаются от основных данных:

а) корректировка разности рабочего давления

Для сокращения разницы рабочего давления необходимо будет использовать схему или таблицу корректировки, приведенные ниже.

б) регулировка открытого поперечного сечения

Объем подаваемого воздуха зависит от незначительного уменьшения размера открытого поперечного сечения или самого питающего шланга, или соединительных деталей.

Скорректировать объем воздуха на стандартном двигателе, под ваши требования можно используя дроссельное регулирование. Для всех моторов с пневматическим приводом имеются характеристические кривые, которые можно получить, связавшись с производителем или его официальным представителем.

При дроссельном регулировании, которое снижает частоту вращения двигателя и одновременно необходимый момент, происходит снижение рабочих показателей пневмодвигателя. С другой стороны, при дроссельном регулировании выхлопа можно установить частоту вращения двигателя, чтобы избежать большой потери момента.

c) безмасляная эксплуатация

Оптимальное сочетание срока службы и рабочих показателей пневматического двигателя достигается при помощи 1–2 капель масла на 1 м3 расхода воздуха.

Данные расхода воздуха для каждого пневмомотора можно получить из каталога производителя. При работе пневмодвигателя в режиме безмасляной эксплуатации требуется расчет дополнительных потерь производительности.

ШАГ 2: ВЫБОР КОНСТРУКЦИИ И МАТЕРИАЛА ДВИГАТЕЛЯ, ПОДХОДЯЩЕГО ДЛЯ ОПРЕДЕЛЕННОЙ СФЕРЫ ПРИМЕНЕНИЯ

Возможности выбора рассмотрим на примере предложений двигателей с пневматическим приводом от компании DEPRAG, которая на данный момент является одним из лидеров в производстве данного типа приводов. При выборе материала и конструкции двигателя учитывается сфера его применения.

Режим стандартной производственной эксплуатации, носящий регулярный характер, обеспечит чугунный пневмомотор. Обычный режим работы в сухом помещении обеспечит двигатель с пневматическим приводом серии BASIC LINE компании DEPRAG. Для совместной работы двигателей с роботами, для фрезерных, сверлильных и шлифовальных машин, компания DEPRAG выпустила двигатели, которые компактны и имеют небольшой вес.

В бумажной промышленности потребуется конструкция пневматического двигателя из нержавеющей стали. Требованиям применения в бумажной промышленности удовлетворяют двигатели серии ADVANCED LINE компании DEPRAG.

Пищевая промышленность использует пневматические моторы устойчивые к водяному пару и чистящим средствам. В этом случае оптимальным решением будет также двигатель из серии ADVANCED LINE компании DEPRAG, который полностью герметичен, а все прокладки в нем выполнены из стойких материалов.

Химическая промышленность требует от двигателей стойкость к агрессивным химическим веществам и предъявляет особые требования к взрывобезопасности. Для таких условий эксплуатации корпус двигателя выполнен из специальной кислотостойкой стали с увеличенным уровнем герметизации, а сам ротор и подшипники дополнительно усилены во избежание коррозии. Данные приводы представила компания DEPRAG в специальной 68 серии POWER LINE.

Для подводного использования предлагаются моторы из нержавеющей стали с пневматическим приводом серии ADVANCED LINE компании DEPRAG. Использование пневматического двигателя зависит от условий эксплуатации и глубины:

если двигатель запускается на суще и постепенно погружается в воду, то допустимая глубина работы до 20 м;

если запуск пневматического двигателя происходит под водой, тогда двигатель можно применять на глубине до 5 м.

В фармацевтической промышленности отдают предпочтение пневматическим двигателям, работающим в стерильных условиях. Частая стерилизация двигателя оказывает влияние на срок его службы. Двигатели из серии ADVANCED LINE изготовлены из специальных материалов учитывающие частую стерилизацию и гарантирующие долгий срок эксплуатации.

В потенциально взрывоопасных зонах предпочтительно использование пневматических моторов, которые благодаря своей конструкции и функциональности являются максимально безопасными. Охлаждение двигателя обеспечивает увеличивающийся в момент его работы объем сжатого воздуха. Однако опасность может таить в себе сочетание передач и тормозов. Поэтому для применения во взрывоопасных зонах компания DEPRAG первая предложила систему комплексного использования пневматического двигателя, тормозного оборудования и передач, соответствующую стандарту ATEX.

Применение

Ознакомьтесь также с этими статьями

Чем удалить силиконовый герметик

Какое оборудование подойдет для создания упаковки

Практичность и удобство выбора модуля для телефона

Современная технология производства пельменей

Примером бытового ручного пневматического инструмента могут быть:

- дрель;

- шуруповерт;

- пневмомолотки;

- перфораторы и др.

Для производственных цехов используют следующее пневматическое оборудование:

- каналы и пневмодроссели;

- цилиндры с пневмоприводом;

- распределители;

- компрессоры;

- оборудование пескоструйной обработки;

- устройства для покрытия лакокрасочной продукцией;

- домкрат и т.д.

В строительстве пневмомашины применяют в основном для земляных и дорожных работ. Однако кроме строительной отрасли, пневмоаппараты получили популярность в химических, нефтяных отраслях, а также машиностроении. Активно используют пневматическое оборудование коммунальщики и сервисные центры по обслуживанию машин.

Область применения таких инструментов и устройств очень обширна

Чтобы продлить срок эксплуатации важно тщательно следить за износом основных деталей и запчастей, а также периодически чистить оборудование. Благодаря таким аппаратам сроки работ значительно сокращаются, облегчается труд человека, при этом качество итогового результата не теряется

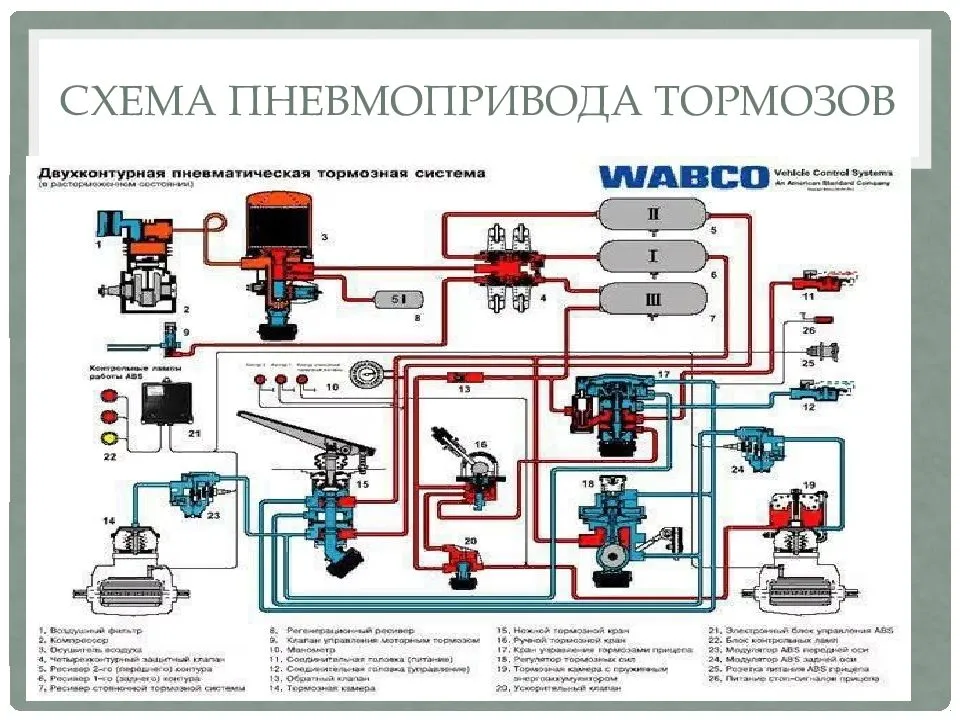

Управление пневмоприводами.

Любой пневматический привод состоит из двух взаимосвязанных основных частей:

силовой, в которой осуществляются энергетические процессы;

управляющей, реализующей информационные процессы

Управление энергией полученного сжатого воздуха (регулирование давления и расхода, распределение и направление потоков сжатого воздуха), осуществляется через клапаны давления, дроссели, распределители и прочие элементы направляющей и регулирующей подсистемы привода.

В простейших приводах функциями управления занимается человек.

Осуществление функций управления и контроля связано с постоянной необходимостью выполнения целого ряда логических и вычислительных операций. В связи с тем, что физиологические возможности человека как системы управления ограничены, эффективное использование и разработка высокопроизводительных систем возможны лишь при передаче функций управления машинам. Поэтому, задачей автоматического управления – это осуществление процесса управления без прямого участия человека.

Используются разомкнутые и замкнутые системы автоматического управления (САУ). В разомкнутых системах состояние управляемого объекта не контролируется, управляющее воздействие генерируется исходя из цели управления и свойств объекта управления. В замкнутых же САУ управляющее воздействие производится на основе результата сравнения текущего состояния с требуемым, либо по сравнению состояний в контрольных точках.

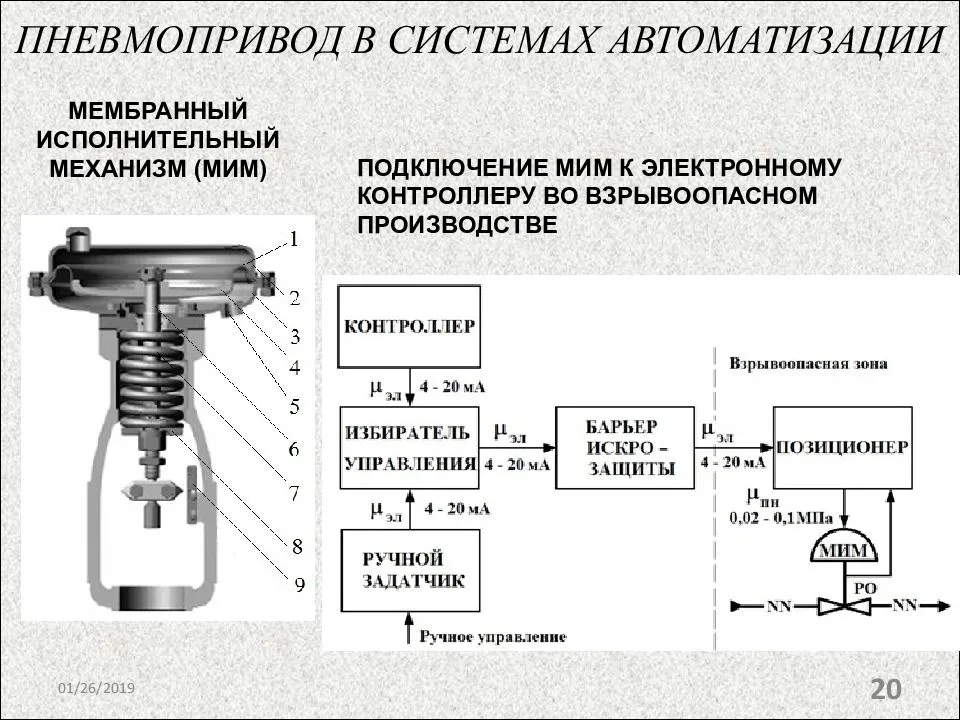

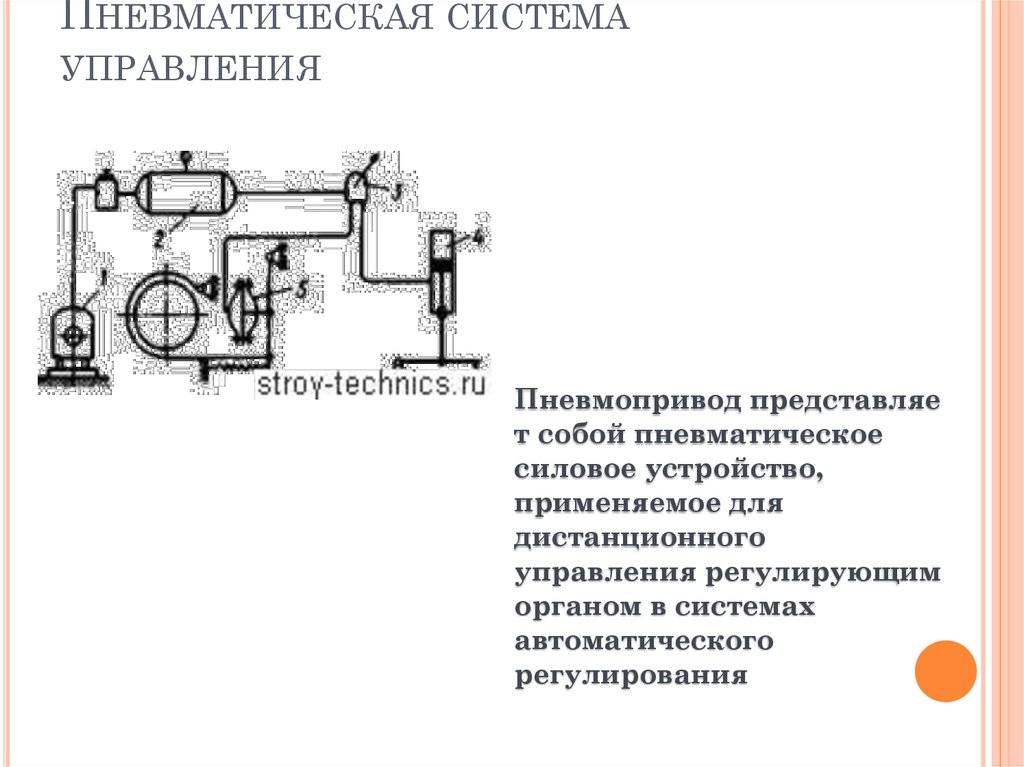

Пневмопривод

Пневмопривод представляет собой пневматическое силовое устройство,

применяемое для дистанционного управления регулирующим органом в системах автоматического регулирования.

Энергию сжатого воздуха промышленных пневматических систем используют для приведения в

движение механизмов и машин, автоматического управления технологическими процессами, пескоструйной очистки,

перемешивания растворов, распыления красок, транспортирования сыпучих материалов, дутья в доменные печи и т.

п. Наибольшее применение энергия сжатого воздуха получила в пневмоприводах

Пневматическая система — это техническая система, состоящая из устройств,

находящихся в непосредственном контакте с рабочим газом (воздухом) под давлением.

Пневматические устройства применяют при решении задач механизации и автоматизации для получения и обработки

информации о системе, управления устройствами (пневмораспределители) и выполнения полезной работы

(пневмоприводы, пневмоцилиндры).

Пневматические системы управления наряду с электрическими и гидравлическими системами

являются одним из наиболее эффективных средств автоматизации и механизации производственных процессов в

упаковочном, металлообрабатывающем, деревообрабатывающем, автомобильном, металлургическом, кондитерском и

других производствах. Пневматическими системами оснащаются упаковочные машины, сварочные и литейные машины,

автоматические манипуляторы, кузнечно-прессовые машины, прачечное оборудование, текстильные и обувные машины,

деревообрабатывающее и пищевое оборудования.

Условный проход пневмоустройства

Условный проход пневмоустройства характеризует внутреннее проходное сечение

пневматического устройства. В пневмоприводах наиболее широко применяют устройства с условными проходами

2,5—40 мм. Условный проход — параметр, удобный для выбора размера пневмоаппаратов различного

функционального назначения из имеющихся размерных рядов. Для пневмоаппаратуры также основным размерным

параметром является размер присоединительной резьбы. Условный проход и размер присоединительной резьбы —

понятия неоднозначные: при одинаковой присоединительной резьбе аппараты могут иметь разные условные

проходы.

Условный проход аппарата неоднозначно определяет его расходную характеристику, которая в зависимости от вида и

величины местных внутренних сопротивлений может быть различной при одинаковых условных проходах.

Как работают линейные привода

- По принципу работы линейные привода можно разделить на:

- ;

- ;

- .

Линейные электрические привода преобразуют электрическую энергию в механическую. В качестве двигателя в них используется либо вращающийся либо линейный электрический двигатель. Вращающийся электрический двигатель перемещает шток посредством механического преобразователя, например с помощью шарико-винтовой или ролико-винтовой пары.

Пневматические и гидравлические привода фактически являются механическими преобразователями и представляют собой своего рода вставку (пневматическую или гидравлическую) между двигателем и исполнительным органом.

Пневматические линейные привода имеют поршень внутри полого цилиндра. Давление от внешнего компрессора или ручного насоса перемещает поршень внутри цилиндра. При увеличении давления поршень перемещается по оси, создавая линейную силу. Поршень возвращается в свое начальное положение посредством пружины или сжатого газа подаваемого с другой стороны поршня.

Гидравлические линейные привода работают подобно пневматическим приводам, но практически несжимаемая жидкость подаваемая насосом лучше перемещает шток, чем сжатый воздух.