Сварка рамы автомобиля

После завершения подготовки, а также подбора оборудования, переходят к основному процессу. Так, сварка рамы грузового автомобиля имеет такую технологию:

- Очистить место повреждения. Это делается с помощью специальной стальной щетки, чтобы добиться металлического блеска. Так можно будет найти дополнительные повреждения и исправить их сразу.

- Концы найденных трещин нужно засверлить, чтобы сразу не допустить их увеличения.

- Теперь можно переходить к сварке, которая выполняется в несколько подходов. Сначала тщательно проваривается корень шва, слева направо, поперек трещины, с образованием обратного валика. Ток — 100 А. Если корень шва заварить не получается, работу нужно прекратить, так как это самый важный шаг.

- Следующие два подхода такие же, но валики должны перекрывать друг друга. Ток — 110 А.

- Четвертый подход — 120 А. Здесь валик должен немного заходить за границы щели. Можно сделать цельным швом, если позволяет размер трещины.

- Пятый, закрепляющий сварку, валик делается без прерывания дуги, придавая шву выпуклость. По этой причине иногда от него отказываются.

Таким методом можно заварить раму на грузовике, газели и любом другом виде грузового транспорта.

https://youtube.com/watch?v=pVTqzyRr9OU

Периодичность

Профилактический и капитальный ремонт грузовых полуприцепов или прицепов проводится с той же периодичностью, что и ремонт машин. Заказать ремонт осей грузового автомобиля вы можете по ссылке. Каждый раз перед выходом в рейс проверяются в обязательном порядке:

- опорно-сцепной блок;

- рама;

- рессоры;

- борта кузова и пол;

- шины;

- осветительные устройства.

У полуприцепов тестируют подъемные механизмы и опорные катки. Производители советуют каждый день выпускать конденсат из емкости пневмопривода у тормозного механизма прицепа. В тщательный технический осмотр входит проверка на следующее:

- наличие люфтов;

- цапф поворотных механизмов;

- наличие люфта в шаровых креплениях;

- давление в колесах;

- шплинтовка камер;

- работа ручного тормоза.

Тормозной гидропривод реализуется с помощью регулировки величины зазора, который присутствует между штоком и поршнем цилиндра. Зазор этот регулируется с помощью вращения штока на вилке, соединяющей звено (его величина от двух до трех мм)

Важно соблюдать этот показатель, тогда система будет работать нормально

При проверке распределителя воздуха систему тщательно продувают, ликвидируют малейшие зазоры в системе. Емкость периодически следует промывать кипятком. Все соединения и рычаги промазываются смазкой на основе графита. Тормозная жидкость подлежит периодической замене. Делать это следует в обязательном порядке, чтобы избежать возникновения аварийных ситуаций.

Устранение неисправностей прицепов и полуприцепов выполняется в производственных помещениях. Для этого требуется такая же техника и оборудование, какое используется для ремонта машин и тягачей. На выполнение профилактического ремонта средней сложности требуется один-два человека и несколько часов работы.

Основные поломки компонентов осей и мостов

1. Ступицы:

- проворачивает обойму подшипника;

- изнашивается посадочное место колесного диска;

- изнашивается посадочное место тормозного диска;

- ломаются шпильки при замене ремкомплекта.

При ремонте меняем подшипники, наплавляем металл и заново шлифуем посадочные места, меняем шпильки, восстанавливаем резьбу.

2. Балансиры:

- появляется выработка(износ) места посадки втулки скольжения, ремкомплекта;

- залом шпильки;

- требуется переделка (модернизация) балансира.

Методы ремонта оси балансира: замена втулок, подшипников, кронштейнов, шпилек. Наплавка и шлифовка посадочных мест. Устранение трещин сваркой. Регулировка балансира.

3. Интегральные короба:

- износ втулок места посадки амортизатора;

- излом верхнего усиления короба;

- излом короба относительно оси;

- излом короба в местах посадки сайлентблока;

- изменение геометрии короба на местах воздушных подушек из-за ударной нагрузки;

- полное разрушение из-за неправильного ремонта.

Меняем втулки, восстанавливаем посадочные места (наплавка, шлифовка), устраняем изломы (возврат начальной формы, сварка).

4. Тормозной вал, тормозной диск:

- износ шеек посадочных мест;

- износ шлицевой части;

- выработка рабочей поверхности на диске;

- излом диска, вала.

Восстановление шеек у кулака и трещотки, сварка сломанного вала, замена при повреждении шлицевой части.

износ накладок.

Устраняется заменой накладок: демонтаж, удаление изношенных элементов, клепка колодок, сборка.

5. Тормозные барабаны, суппорта:

- неравномерный износ барабана;

- невозможность установки неоригинальной запчасти;

- перегрев;

- частые проблемы с направляющими цилиндрами;

- заламывание болтов при замене большого и малого ремкомплекта;

- сложности переборки с установкой новых запчастей.

Методы ремонта: расточка барабанов до полного устранения неравномерного износа, подбор и подгонка запчастей, замена болтов, диагностика направляющих цилиндров, поиск и устранение причин перегрева.

6. Поворотные кулаки:

- заклинивание шкворней;

- проблемы с перепрессовкой шкворней;

- невозможность точного развертывания втулок ремкомплекта;

- излом болтов;

- повреждение резьбы;

- износ посадочного места подшипника.

Ремонт: замена втулок (при зазоре более 0,1 мм), опорного подшипника, шайбы, развертывание втулок после запрессовки, наплавка и восстановление резьбы, посадочных мест. При изломе и появлении трещин на самом кулаке, деталь необходимо заменить.

Особенности устройства и обслуживания грузового автомобиля

Со спецификой конструкции грузовиков тесно связаны некоторые моменты обслуживания. Неподготовленные автомобилисты, пересевшие с легковушек на грузовые машины, не сразу вникают во все нюансы ТО.

На первый взгляд, почти все в устройстве и обслуживании грузовых автомобилей такое же или очень схоже с легковыми авто. Есть регламенты для ЕО, ТО-1, ТО-2 и так далее. Действительно, основные пункты ТО не отличаются от аналогичных для легковых авто. Но здесь все же имеются некоторые ключевые различия.

Кратко рассмотрим важные моменты при проведении техобслуживания грузовиков, которым не всегда уделяется достаточно внимания:

- Обязательная проверка рамы и кузовных соединений. Большие массы, перевозимые грузовиками, создают серьезные нагрузки на раму. И нередки случаи, когда на маршруте происходит обрыв важных несущих элементов.

- Смазка рессор, шприцовка шкворней, карданных крестовин и других подвижных узлов, оснащенных масленками. Обязательно стоит ознакомиться с картой смазки грузовика и не забывать смазывать все подвижные узлы.

- Тщательная проверка не только тормозных колодок, но и магистралей, рабочих цилиндров, уровня жидкости в бачке (для гидравлической системы), работоспособности тормозного крана и целостности ресиверов (для пневматической системы). Груженый автомобиль с проблемами в тормозной системе — опаснейший участник дорожного движения.

Как происходит процедура на грузовых машинах

Установка углов развала

На автомобилях с передним мостом и на грузовиках, имеющих балку, данный параметр нерегулируемый. Угол развала выставлен положением шкворня на заводе-изготовителе и может измениться лишь вследствие его износа. Мы можем лишь с помощью отвеса проверить его по описанной выше методике. Устранение же износа — это сугубо слесарный момент.

Установка углов схождения

Для снятия замеров на грузовиках лучше пользоваться телескопической линейкой, так как из-за большой колёсной базы при измерении рулеткой можно получить погрешность вследствие её прогиба.

Скорее всего, у большинства возникнут проблемы при поиске телескопической линейки. Предлагаю свои варианты решения проблемы:

Изготовить линейку из штанги от ванной занавески;

Штанга от шторы

Прикрепить к трубе/бруску/палке (нужное подчеркнуть) штангенциркуль;

Или совсем не заморачиваться и попросить простую линейку у школьников.

Проводим линию-отметку внутри покрышек параллельно земле по всей длине колеса и снимаем линейкой показания с обеих сторон диска. В случае с телескопической линейкой: Устанавливаем телескопическую линейку и снимаем показания с одной стороны, спереди; Прокатив автомобиль на полоборота колеса, снимаем показания с противоположной стороны, сзади; Высчитываем разницу и при необходимости регулируем тяги; Повторяем действия для избежания погрешностей.

На некоторых автомобилях помимо контргаек часто необходимо ослабить болты регулирующей муфты, после чего поворачивая её в какую-либо сторону, меняют значение схождения колёс.

На грузовиках же необходимо ослабить стяжные болты (1) наконечников (2) и проворачивать поперечную тягу (3) трубным ключом (4), как указано на схеме.

Причём усреднённое значение угла схождения на грузовых автомобилях равняется двум мм. Для тех, кто заинтересовался подробнее, видео ниже.

Как сделать настройку на передних колёсах грузовых авто

К сожалению, невозможно детально разобрать весь процесс регулировки углов развала-схождения для всех типов автомобилей, слишком уж большое разнообразие технических решений ходовой части присутствует на данный момент. К тому же углы установок значительно отличаются в каждой конкретной модели.

Каждого автомобилиста волнует вопрос безопасности во время поездок на своем авто. Для обеспечения надежного сцепления с дорожным полотном важную роль играет правильно отрегулированный развал схождение колес. Необязательно обращаться за этим на СТО. В данной статье подробно описано, как сделать сход-развал самостоятельно.

Технология восстановительных работ

- Демонтируют навесное оборудование. Кабину оставляют на месте (что содействует ускорению процесса и упрощает его), производится съем баков, крыльев, запаски и др.

- Авто устанавливают на стапель для подготовки и проведения компьютерной диагностики. Выявляются точные отклонения от стандартов. Определяется характер искажений в геометрии.

- Основной и самый ответственный этап – правка рамы кузова. Исправляются геометрические параметры узла: крепятся вытяжные элементы, вытягиваются шасси, что придает им необходимое для нормального функционирования положение и др. Работы выполняются в зависимости от характера и количества повреждений.

- На завершающем этапе производят шпатлевку, грунтовку, покраску и обработку антикоррозионными составами. Монтируют снятое ранее оборудование.

Рама полуприцепа

При нарушениях эксплуатационных условий, перегрузах, дорожно-транспортных происшествиях, износе в рамах полуприцепов появляются повреждения, носящие разный характер. Так как это основной несущий элемент, он работает под постоянными нагрузками. С повреждениями эксплуатация его невозможна. Выбор решений проблемы небогат – ремонт рамы грузовых автомобилей или ее замена. При возможности восстановления конструкции лучше прибегнуть к этому варианту – он выгоднее в экономическом плане.

Основные дефекты

Рамы требуют особого подхода к восстановительным работам. При их изготовлении используются высокопрочные материалы. В ремонтных работах требуется спецоборудование и инструменты. Производиться они должны в условиях сервиса квалифицированными специалистами. В процессе ремонта устраняются:

- измененная геометрия (деформация боковая, вертикальная, диагональная);

- переломы, изломы, трещины;

- диагональные смещения лонжеронов.

Трещины

Заварка и клепка накладок – эти методы используются для устранения образовавшихся трещин на раме. Для прочных и надежных соединений необходимо соблюдения ряда правил:

| Недопущение перегревов | Металл на участке образования шва не должен перегреваться, сварка производится 5-миллиметровыми отрезками с перерывами на остывание швов |

| Обработка кромок | Используется болгарка или плазменный резак |

| Ровные переходы с основного на дополнительный металл | Недопущение образования подрезов, приводящих в дальнейшем к потрескиванию. Корень прогревается по всей длине |

| Усиление места поломки | Рамы работают под большими нагрузками, сварочные швы необходимо усиливать швеллерами и болтовыми соединениями |

Перед сваркой деталь подготавливают. Производят осмотр с точным определением участка дефекта. Концы трещины засверливают для предупреждения ее развития. Сварка рамы грузового автомобиля осуществляется в несколько переходов:

- проваривают корень – толщина проволоки электрода 1.2 мм, индекс Св08. Сила тока – 100 А;

- второй и третий этап осуществляют тех же марок электродов с использованием тонких перекрывающих друг друга валиков. Сила тока – 110 А;

- четвертый проход осуществляется с током в 120 А.

Обработка швов

Чтобы защитить металл шва от вредного воздействия окружающей среды, его обрабатывают пескоструйкой или с использованием металлических щеток, обезжиривают, грунтуют и выполняют покрасочные работы. На завершающем этапе обрабатывают антигравийными покрытиями.

Что должен включать ремонт тормозной системы?

Важно вовремя заметить первые признаки неисправностей системы и обратиться к специалистам. Со временем любые детали изнашиваются, поэтому важно проводить регулярное техобслуживание и вовремя отправлять машину на профилактический ремонт

Сигналами тревоги, свидетельствующими о неисправностях, являются следующие признаки:

Увеличение протяженности тормозного пути. Это снижает безопасность движения: велика вероятность, что в сложной ситуации водитель не сможет быстро остановить грузовик. Нарушение управляемости. Если грузовик заносит во время торможения, необходимо быстрее проводить ремонт тормозной системы. Низкая управляемость на мокрой или обледеневшей дороге может стать причиной аварии и схода с трассы. Заедание педали тормоза или ее слишком свободный ход. Это тревожный признак, ведь педаль может отказать в самый неподходящий момент. О неисправностях также свидетельствуют посторонние скрипы, стук и другие звуки, которые опытный водитель легко заметит

Стоит обратить внимание на неравномерный износ колодок и нагревание барабанов. Любой из этих признаков является поводом для срочного обращения в автосервис для выполнения ремонта

Для выявления причин неисправности сегодня используется электронная техника. Она позволяет расшифровать сигналы бортового компьютера и определить, какую часть тормозной системы нужно менять. Наши специалисты проведут полную проверку и выявят неисправный узел, после чего поломка будет оперативно устранена. Мы предлагаем приобрести комплектующие для тормозной системы любых современных грузовиков. Центр «Технология Движения» работает с европейскими, корейскими и китайскими автомобилями, нужные запчасти помогут провести ремонт тормозной системы в самые короткие сроки.

Диагностика ходовой части грузовика: необходимость и особенности проведения

Одной из важнейших причин необходимости систематического проведения диагностики ходой части грузового авто является поддержание его в исправном состоянии. Ходовая часть состоит из колес, задней и передней подвески, а также рамы. Эта система постоянно подвергается повышенным нагрузкам, поэтому неудивительно, что со временем она приходит в негодность. Естественно, речь идет не обо всей ходовой части, а об ее отдельных элементах. Если вы не станете иногда проводить диагностику своего грузовика и вовремя не замените сломанные детали, то это может привести к печальным последствиям.

Заранее отметим, что диагностику ходовой части грузового автомобиля могут осуществить в автосервисе «АвтоКом-Транс». Данная автомастерская также занимается ремонтом грузовиков самых различных марок, начиная от отечественных КАМАЗов и заканчивая зарубежными тягачами Volvo.

Что касается диагностики, то ее следует осуществлять каждые 10-30 тысяч километров. Подобный разброс зависит от множества факторов: марки машины, его возраста, качества дорожного полотна, по которому ему приходится ездить, и климатических условий. Вы вряд ли сможете увидеть явные проявления поломки отдельных элементов ходовой части, однако все же существуют некоторые признаки, указывающие на то, что ходовая у грузовика требует починки.

Идеальное решение

Конечно, большинство ремонтных задач можно решить и с использованием стандартного или специализированного ручного инструмента. Но если заниматься ремонтными работами крупногабаритных изделий на регулярной основе или при проведении таких работ необходима высокая точность, без применения мобильных станков не обойтись. Однако спектр моделей настолько широк, что прежде чем останавливаться на конкретном решении, будет нелишним проконсультироваться с технологами компаний-производителей, которые присутствуют на российском рынке. К примеру, для дополнительных консультаций по подбору и поставкам мобильных станков можно обратится в компанию «ИНТЕРТУЛМАШ», опыт и технические знания персонала которой обеспечат вам максимально эффективное решение ваших задач.

Перегруз по осям

Другой не менее важный контрольный показатель – это нагрузка на ось автомобиля.

Нагрузка на ось (осевая нагрузка) – это нагрузка, передаваемая на опорную (дорожную) поверхность колесами одной оси автомобиля.

Грузовые автомобили (как одиночные, так и автопоезда) могут иметь одиночные оси и сближенные оси (сдвоенные, строенные и др.). Одиночные оси автомобиля расположены друг от друга на расстоянии не менее 2,5 м.Сближенные оси находятся на более близком расстоянии и могут объединяться по 2, 3, 4 или даже более осей, образуя так называемую “тележку”.

При определении нормативного значения нагрузки на ось необходимо также учитывать вид автомобильных колес.

Односкатные колесаДвускатные колеса

Таблица значений допустимой нагрузки на ось для грузовых автомобилей

| Оси автомобиля (тележка) | Расстояние между сближенными осями | Допустимая нагрузка на ось (тележку) для автодорог с нормативной нагрузкой | ||

| 6 т/ось | 10 т/ось | 11,5 т/ось | ||

| одиночная ось | свыше 2,5 м | 5,5 т/ось | 9 т/ось | 10,5 т/ось |

| 2 сближенных оси | до 1 м включительно | 8 т/тел | 10 т/тел | 11,5 т/тел |

| свыше 1 м до 1,3 м включительно | 9 т/тел | 13 т/тел | 14 т/тел | |

| свыше 1,3 м до 1,8 м включительно | 10 т/тел | 15 т/тел | 17 т/тел | |

| свыше 1,8 м до 2,5 м включительно | 11 т/тел | 17 т/тел | 18 т/тел | |

| 3 сближенных оси | до 1 м включительно | 11 т/тел | 15 т/тел | 17 т/тел |

| свыше 1 м до 1,3 м включительно | 12 т/тел | 18 т/тел | 20 т/тел | |

| свыше 1,3 м до 1,8 м включительно | 13,5 т/тел | 21 т/тел | 23,5 т/тел | |

| свыше 1,8 м до 2,5 м включительно | 15 т/тел | 22 т/тел | 25 т/тел | |

| 4 и более сближенных осей (максимум 2 колеса на одной оси) | до 1 м включительно | 3,5 т/ось | 5 т/ось | 5,5 т/ось |

| свыше 1 м до 1,3 м включительно | 4 т/ось | 6 т/ось | 6,5 т/ось | |

| свыше 1,3 м до 1,8 м включительно | 4,5 т/ось | 6,5 т/ось | 7,5 т/ось | |

| свыше 1,8 м до 2,5 м включительно | 5 т/ось | 7 т/ось | 8,5 т/ось | |

| 2 и более сближенных осей (4 и более колес на одной оси) | до 1 м включительно | 6 т/ось | 9,5 т/ось | 11 т/ось |

| свыше 1 м до 1,3 м включительно | 6,5 т/ось | 10,5 т/ось | 12 т/ось | |

| свыше 1,3 м до 1,8 м включительно | 7,5 т/ось | 12 т/ось | 14 т/ось | |

| свыше 1,8 м до 2,5 м включительно | 8,5 т/ось | 13,5 т/ось | 16 т/ось | |

| одиночная ось | свыше 2,5 м | 6 т/ось | 10 т/ось | 11,5 т/ось |

| 2 сближенных оси | до 1 м включительно | 9 т/тел | 11 т/тел | 12,5 т/тел |

| свыше 1 м до 1,3 м включительно | 10 т/тел | 14 т/тел | 16 т/тел | |

| свыше 1,3 м до 1,8 м включительно | 11 т/тел | 16 т/тел | 18 т/тел | |

| свыше 1,8 м до 2,5 м включительно | 12 т/тел | 18 т/тел | 20 т/тел | |

| 3 сближенных оси | до 1 м включительно | 12 т/тел | 16,5 т/тел | 18 т/тел |

| свыше 1 м до 1,3 м включительно | 13 т/тел | 19,5 т/тел | 21 т/тел | |

| свыше 1,3 м до 1,8 м включительно | 15 т/тел | 22,5 т/тел** | 24 т/тел | |

| свыше 1,8 м до 2,5 м включительно | 16 т/тел | 23 т/тел | 26 т/тел | |

| 4 и более сближенных осей (максимум 2 колеса на одной оси) | до 1 м включительно | 4 т/ось | 5,5 т/ось | 6 т/ось |

| свыше 1 м до 1,3 м включительно | 4,5 т/ось | 6,5 т/ось | 7 т/ось | |

| свыше 1,3 м до 1,8 м включительно | 5 т/ось | 7 т/ось | 8 т/ось | |

| свыше 1,8 м до 2,5 м включительно | 5,5 т/ось | 7,5 т/ось | 9 т/ось | |

| 2 и более сближенных осей (4 и более колес на одной оси) | до 1 м включительно | 6 т/ось | 9,5 т/ось | 11 т/ось |

| свыше 1 м до 1,3 м включительно | 6,5 т/ось | 10,5 т/ось | 12 т/ось | |

| свыше 1,3 м до 1,8 м включительно | 7,5 т/ось | 12 т/ось | 14 т/ось | |

| свыше 1,8 м до 2,5 м включительно | 8,5 т/ось | 13,5 т/ось | 16 т/ось |

(*) Группы сближенных осей, имеющие в своем составе оси с односкатными и двускатными колесами, рассматриваются как группы сближенных осей с односкатными колесами. (**) В том числе для транспортных средств, имеющих оси и группы сближенных осей с односкатными колесами, оборудованных пневматической или эквивалентной ей подвеской.

Если фактическая нагрузка на ось (тележку) превышает допустимую нагрузку более чем на 2%, по законодательству РФ возникает перегруз.

Вулканизатор

Оборудование для восстановления герметичности покрышки горячим способом называется вулканизатором. Это одно из самых востребованных направлений ремонта среди водителей грузовых автомобилей. В грузовом шиномонтаже чаще используют настольные и напольные вулканизаторы мощностью более 1кВт, оснащенные таймером. Стоимость единицы оборудования варьируется от 25 000 руб. до 140 000 руб. в зависимости от максимального диаметра колеса и технологии нагрева.

Электровулканизатор для грузовых колес GARO 6140

Стоимость: 25 000 руб.

Изготовитель: Россия.

Особенности: Настольный. Малой мощности.

Технические характеристики:

- напряжение питания 220 В;

- потребляемая мощность 970 Вт;

- температура нагревателя 143 С;

- габариты 405х350х630 мм ;

- вес 55 кг.

Вулканизатор «СИБЕК Макси»

Стоимость: 52 000 руб.

Изготовитель: Россия.

Особенности: Электронный таймер. Изменяемая геометрия рабочей поверхности.

Технические характеристики:

- напряжение питания 220 В;

- потребляемая мощность 1200;

- температура нагрева 145±10% С;

- габаритные размеры 360х740х1230 мм;

- вес 55 кг.

Вулканизатор подкатной «Сибек ЭЛЬФ-П»

Стоимость: 89 000 руб.

Изготовитель: Россия.

Особенности: Легкий подход к зоне ремонта. Два положения. Автоматическая система управления. Встроенный шкаф для инструментов.

Технические характеристики:

- температура рабочей поверхности 145±10% С;

- напряжение питания 220 В;

- потребляемая мощность 1200 Вт;

- габаритные размеры 520х940х1710 мм;

- масса 90 кг.

Вулканизатор TECH S1018-220

Стоимость: 120 000 руб.

Изготовитель: США.

Особенности: Одноэтапный и двухэтапный методы ремонта. Заплатки повышенной прочности.

Технические характеристики:

- масса 33 кг;

- размеры 660х200х920 мм;

- нагревательные плиты 2 шт.;

- ширина струбцины 200 мм.

Вулканизатор шин грузовых автомобилей «Комплекс-2»

Стоимость: 140 000 руб.

Изготовитель: Россия.

Особенности: Контроль температуры в нескольких точках. Автоматическое отключение.

Технические характеристики:

- напряжение источника питания 220 В;

- номинальная мощность 1400 Вт;

- рабочая температура вулканизации 140 C;

- размер 850х950х1500 мм;

- масса 60 кг.

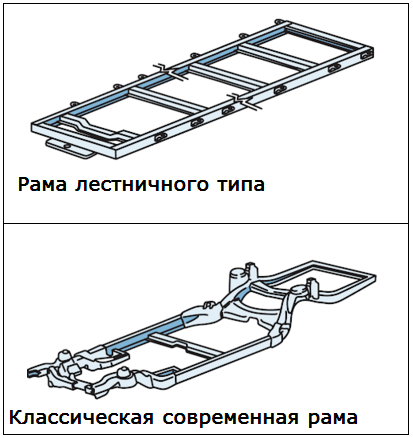

Типы рам автомобилей

Типы рам в зависимости от конструкции:

- Рама лестничного типа (имеет такое название из-за сходства с лестницей)

- Рама, совпадающая с периметром кузова автомобиля (классическая, подобна раме лестничного типа)

- Х‑образная (применялась в американских автомобилях 1950–1960 годах)

- Пространственная рама (space frame), трёхмерная конструкция из труб.

Типичный материал, используемый для создания рамы автомобиля – углеродистая сталь или сплавы алюминия (чтобы достичь конструкции более лёгкого веса).

В случае с отдельной рамой, она сделана из структурных элементов, называемых балками. Это простые конструкции из стальных профилей разного сечения.

- Секции рамы могут быть изготовлены из С‑образного профиля (наиболее распространённый тип балок).

- Коробчатого профиля (квадратной трубы)

- трубчатых секций (труба круглого сечения).

Рамы могут иметь закруглённые арки. Таким образом, вместо того, чтобы возвышаться над полуосями, рама с арками располагается ниже, примерно вровень с полуосями и огибает их.

Общая классификация

Из-за большого разнообразия машин, классификация строительной техники сложная и многоуровневая. Для начала её подразделяют на машины и оборудование, а также по четырём основным критериям:

- специализация;

- тип привода;

- способ передвижения;

- тип машин.

По специализации строительную технику можно разделить на специализированную – предназначенную для определённого вида работ и универсальную – способную совмещать несколько функций. Например, башенный кран может выполнять только грузоподъёмные функции, в то время как одноковшовый гидравлический экскаватор может рыть траншею или котлован, измельчать материал с помощью специальных ковшей-дробилок, заниматься сносом старых, ветхо аварийных зданий и сооружений с помощью гидроножниц или гидромолота.

По типу привода есть техника с автономным питанием и зависимым. К автономным силовым установкам относятся бензиновые и дизельные двигатели внутреннего сгорания, аккумуляторные электрические машины, техника с газомоторным двигателем. Зависимые источники – это электропитание от стационарной сети (одно- или трёхфазной), гидравлической системы отдельных машин, с применением пневмопривода.

Строительная спецтехника включает машины, которые устанавливаются стационарно – такие как бетонные заводы или пристяжной башенный кран, а также передвижную технику на разных типах движетелей. Строительные машины могут быть на колёсном, гусеничном или рельсовом ходу, передвигаться не только по земле, но и по водной поверхности (например, земснаряды) или по воздуху – например, дроны для геодезических работ.

Особенности и сложности ремонта рамы

Ремонт рамы грузовиков сложный в силу нескольких причин. В ее изготовлении применяются сверхпрочные стали, и рама особым образом усилена в 17-ти точках. Работы по ремонту требуют наличия спецоборудования. Квалификация мастера должна быть высокой, обязательны навыки трехмерного технического мышления. Удар скручивает раму в трех плоскостях одновременно. Эти сложности подталкивают некоторые сервисы к простому решению – списанию рамы и ее замены на новую. А это для владельцев дополнительные проблемы:

- конструкция дорогая и в наличии ее может не быть;

- трудоемкость и дороговизна работ по замене;

- рама имеет серийный номер, ее замена при продаже автомобиля вызовет вопросы у покупателя о причинах. Большинство покупателей отказывается от покупки или начинают существенно сбивать цену.

Преимущества восстановления:

значительно дешевле покупки и установки новой конструкции;

сокращается простой (нет необходимости ожидать доставки рабы из-за рубежа);

свойства отреставрированной рамы сравнимы с новой.

Если раме вашего грузового автомобиля нужен ремонт, то вы можете обратиться в нашу компанию. Мы осуществляем ремонт несущей рамы грузовых машин в Батайске, Ростове-на-Дону и Ростовской области.

Сварочные токарные работы

| Сварочные работы (за один час работ) | 700р |

| Сварочные работы по цветному металлу (аргон) (за один час работы или 5-7 см.шва) | 1800р |

| Токарные работы (за час работы) | 1100р |

| Восстановление балки полуприцепа (резобовое соединение, за сторону) | 12500р |

| Восстановление балки полуприцепа (удаление деформированной части балки оси в районе стремянок, за сторону) | 19000-35000р |

| Восстановление балки полуприцепа (замена или ремон суппорта крепления тормозных колодок, барабанная сист.) | 12000-20000р |

| Восстановление разжимного вала | 1200-3500р |

| Устранение залома шпильки (за штуку) | 900р |

| Ремонт рамы тягача, изготовление латки ремонт трещены | 8000-15000р |

| Расточка маховика ДВС | 2000р |

| Расточка тормозных колодок цена за пару | 1118р |

| Расточка тормозного барабана цена за 1шт | 1118р |

Шиномонтажный станок

При выборе основного оборудования для шиномонтажа следует обратить внимание на диаметр дисков, на которые он рассчитан. Стандартный размер составляет 14–26”, но позволяет использовать удлинители, расширяющие диапазон до 42”

Больший диаметр необходим для обслуживания дорожной и сельскохозяйственной техники, что не всегда необходимо при расположении мастерской вдоль дороги федерального или регионального значения.

Вторым важным показателем является мощность электродвигателя станка: для грузовых автомобилей и пассажирского транспорта достаточной мощностью является показатель до 2 кВт. Ценовой диапазон в зависимости от характеристик: 130 000–1 300 000 руб.

Грузовой вертикальный шиномонтажный станок TS-26

Стоимость: 130 000 руб.

Изготовитель: Китай.

Особенности: Встроенный гидроподъемник колеса. Допустима установка к стене. Аварийный клапан гидропривода стравливает избыточное давление.

Технические характеристики:

- диаметр диска 19-26 дюйма;

- максимальный диаметр шины 1400 мм;

- максимальный вес колеса 380 кг;

- рабочее давление 130 бар;

- мощность двигателя 3,3 кВт;

- электропитание 380 В;

- габариты 1250х1190х1650 мм;

- вес 485 кг.

Грузовой шиномонтажный стенд FLYING TCS-26

Стоимость: 210 000 руб.

Изготовитель: Китай.

Особенности: Две скорости вращения. Регулировка давления. Быстрое изменение положения.

Технические характеристики:

- диаметр диска 14-26 дюйма;

- максимальный диаметр колеса 1600 мм;

- максимальный вес колеса 500 кг;

- мощность двигателя 1,5 кВт;

- напряжение 380 В;

- габариты 2000х1580х950 мм;

- масса 528 кг.

Шиномонтажный грузовой станок до 56” GIULIANO S551 XL

Стоимость: 800 000 руб.

Изготовитель: Италия.

Особенности: Подходит для сельскохозяйственной техники. Самоцентрирующийся зажим колес. Передвижной пульт.

Технические характеристики:

- диаметр диска 14-56″;

- максимальная масса колеса 1500 кг;

- максимальная ширина колеса 110 мм;

- питание 380 В;

- мощность электродвигателя 1,5 кВт;

- вес 790 кг.

Шиномонтажный станок M&B DIDO 30

Стоимость: 500 000 руб.

Изготовитель: Италия.

Особенности: Самоцентрирующийся захват для всех типов дисков. Регулировка усилия фиксации.

Технические характеристики:

- диаметр диска 14–30″;

- максимальный диаметр колеса(мм) 1640 мм;

- максимальный вес колеса 1200 кг;

- напряжение 380 В;

- мощность 1,5 кВт;

- вес брутто 640 кг;

- габариты упаковки 185х147х97 см.

Полуавтоматический грузовой шиномонтажный стенд HOFMANN MONTY 5800 BA

Стоимость: 1 300 000 руб.

Изготовитель: Германия.

Особенности: Для колес всех типов грузовых машин. Высокая сила отжима.

Технические характеристики:

- диаметр диска 4–58″;

- максимальный диаметр колеса 2500 мм;

- усилие отжима борта 3800 Н;

- максимальная масса колеса 2000 кг;

- мощность двигателя 3 кВт;

- электропитание 380 В;

- габариты 2000/2100/2960 мм;

- масса 1400 кг.

Особенности выбора станков для грузового транспорта

Если ваш шиномонтаж специализируется преимущественно на обслуживании грузового транспорта или спецтехники, то балансировочные станки нужно выбирать в соответствии с этим тоже. Наиболее подходящие варианты — это специализированные грузовые балансировки, а также итальянские грузовые станки Sicam TCS26 и 52.

Эти модели надежны в применении. Они отлично проявили себя при обслуживании камеонов, дорогостоящих шин на комбайнах и тракторах, а также скреперов.

Есть и китайское оборудование, стоимость его вполне приемлема, его работа судя по отзывам, происходит вполне уверено.

Для грузовых шин также многие применяют специальный шиномонтажный комплект марки Gaither (США и Голландия). Он удобен в применении и стоит относительно дорого. С его помощью можно осуществлять шиномонтаж крупных видов транспорта в разных условиях.

Борторасширитель

Наличие оборудования для расширения бортов шин с целью улучшения доступа ко внутренней части покрышки – опция необязательная. Однако наличие борторасширителя значительно упрощает работу в сложных случаях ремонта и увеличивает скорость работы.

В зависимости от способа работы борторасширители разделяются на гидравлические и пневматические, последние из которых получили широкое применение в грузовом щиномонтаже. Их стоимость варьируется от 46 000 руб. до 80 000 руб.

Борторасширитель SIVIK КС-116

Стоимость: 46 000 руб.

Изготовитель: Россия.

Особенности: Пневматическая система подъема шин.

Технические характеристики:

- максимальный вес покрышки 80 кг;

- давление 8-10 бар;

- рабочая высота 550 мм;

- габариты 500х780х790 мм;

- вес 59 кг.

Пневматический борторасширитель Rossvik BT-62C

Стоимость: 60 000 руб.

Изготовитель: Россия.

Особенности: Подходит для сельскохозяйственной техники.

Технические характеристики:

- грузоподъемность 100 кг;

- рабочее давление 10 бар;

- расширение бортов 540 мм;

- напряжение 220 Вт;

- масса 120 кг;

- габаритные размеры 1250х810х800 мм.

Пневматический борторасширитель TROMMELBERG TS-S203

Стоимость: 80 000 руб.

Изготовитель: Китай.

Особенности: Устойчивость. Источник света на гибком основании.

Технические характеристики:

- лампа светильника 12 В;

- электропитание 220 В;

- рабочее давление воздуха 8-10 бар;

- габариты 1860х920х1080 мм;

- вес 133 кг.

Пневматический расширитель бортов POLARUS BR-P

Стоимость: 63 000 руб.

Изготовитель: Россия.

Особенности: Пневматический лифт. Длительная фиксация в заданном положении.

Технические характеристики:

- максимальная ширина шины 300 мм;

- электропитание 220 В;

- рабочее давление воздуха 8–12 бар;

- высота отбортовки 145–275 мм;

- габариты 1880х1200х1140 мм;

- вес 140 кг.

Борторасширитель грузовой NORDBERG D5

Стоимость: 70 000 руб.

Изготовитель: Китай.

Особенности: Установочный стол, подъемник.

Технические характеристики:

- макс. вес шины 150 кг;

- напряжение 220 В;

- рабочее давление 8–12 бар;

- габариты 1500х1200х1200мм.

Подготовительные работы перед монтажом токарного станка

Токарный станок, как правило, поставляется в единой целостной упаковке или коробке. В зависимости от вида станка, его назначения, а, следовательно, веса и размера работы по монтажу также могут быть различными. После получения станка в производственный цех следует:

- произвести расчеты по величине и плотности опоры для станка;

- подготовить место для установки станка;

- правильно распаковать станок, используя чалки или другой гидравлический инструмент.

Основная задача токарного станка – это ровная, прочная устойчивая опора, необходимая для обработки металлов. Поэтому все работы по установке сводятся к обеспечению максимальной степени устойчивости, прочности и надежности

Очень важно погасить все возможные вибрационные эффекты, возможные в ходе выполнения работ