Маркировка и хранение

На торцевой поверхности манжеты должна быть нанесена рельефная маркировка по ГОСТ 26.008, равномерно расположенная по окружности и выступающая не более 0,2 мм с указанием:

На торцовой части манжеты следует нанести рельефную маркировку, которая равномерно расположенной по окружности и не превышающую 0,2 мм, с такими данными:

- товарный знак;

- условное обозначение манжеты;

- дата изготовления.

Если сальник сделан методом рисунка, то необходимо указать номер манжеты с пружиной и ее параметры. Для манжет у которых диаметр меньше 30 и, разработанных по эскизам, допускается не отмечать в маркировке основные размеры. Обозначать изделия для валов у которых диаметр меньше 15 мм должны только на этикетке, прикрепленной к каждой категории манжет.

На таких сальниках может быть нанесена рельефная маркировка с наименованием марки или символа производителя, года выпуска, номера пресс-формы и основания.Для продукции высокого качества на этикетки наносится изображение государственного знака качества.

Помощь по выбору манжет

Конечно, ввиду разнообразных сфер применения существует несколько сотен видов манжет, среди которых особенно выделяются армированные, шевронные, полиуретановые и воротниковые. Как их отличить?

1) МАНЖЕТЫ АРМИРОВАННЫЕ (САЛЬНИКИ)

Сальник, который также именуют манжетой (но армированной), имеет металлическую арматуру внутри резиновой части: она делает его прочнее и жестче. На схеме он выглядит так:

В нашем прайсе они маркированы по гост 8752-79. А именно: внутренний диаметр (d)*внешний диаметр (D)*толщина-высота (h).

Если у вас есть старый сальник, возьмите его и внимательно рассмотрите. На внешней стороне обязательно будут цифры размера. Если маркировка не читается – возьмите штангель и замерьте манжету.

Теперь можно посмотреть наличие данной позиции в нашем ассортименте.

2) МАНЖЕТЫ ГИДРАВЛИЧЕСКИЕ

Манжета в первую очередь отличается тем, что изготавливается преимущественно из резины, реже в качестве материала для нее применяется пластик, кожа или полиуретан. На схеме она выглядит так:

В нашем прайсе они маркированы по гост 14896-84. А именно: внутренний диаметр (d)*внешний диаметр (D)*толщина-высота (h). Если у вас есть старая манжета, возьмите его и внимательно рассмотрите.

Важно замерять манжету по «спине», так как «юбка» в процессе эксплуатации всегда деформируется! Теперь можно посмотреть наличие данной позиции в нашем ассортименте. Перейти к каталогу манжет!

3) МАНЖЕТЫ ВОРОТНИКОВЫЕ

По исполнению и внешнему виду очень схожи с гидравлическими, и во многих случаях, являются взаимозаменяемыми. На схеме они выглядят так:

Оба вида манжет чаще всего применяют для того, чтобы уплотнить круглые валы, штоки, предотвратить просачивание масла и других жидкостей из механизмов, движущихся деталей.

В нашем прайсе воротниковые манжеты маркированы по гост 6969-54. А именно: внутренний диаметр (d)*внешний диаметр (D)*толщина-высота (h). Если у вас есть старая манжета, возьмите его и внимательно рассмотрите.

Важно замерять манжету по «спине», так как «юбка» в процессе эксплуатации всегда деформируется! Теперь можно посмотреть наличие данной позиции в нашем ассортименте. Перейти к каталогу манжет!

4) МАНЖЕТЫ ПНЕВМАТИЧЕСКИЕ

Этот вид манжет по ГОСТ бывает всего двух типов: тип 1 – для уплотнения цилиндра; тип 2 – для уплотнения штока.

На схеме они выглядят так:

В нашем прайсе воротниковые манжеты маркированы по гост 6678-72.

Условное обозначение манжет строят по следующей структуре:

| Манжета | X | -XXX- | X | ГОСТ 6678-72 |

| Группа резины | ||||

| Диаметр цилиндра или штока в миллиметрах | ||||

| Тип манжеты |

Пример условного обозначения манжеты типа I для диаметра цилиндра 25 мм:

Манжета 1-025-3 ГОСТ 6678-72

То же, типа 2 для диаметра штока 10 мм:

Манжета 2-010-1 ГОСТ 6678-72

Теперь можно посмотреть наличие данной позиции в нашем ассортименте.

5) МАНЖЕТЫ ШЕВРОННЫЕ (ШЕВРОННЫЕ УПЛОТНЕНИЯ)

Манжета шевронная резинотканевая для гидравлических устройств служит для уплотнения штоков и цилиндров гидравлических устройств, работающих в среде минеральных масел, нефти, пресной и морской воды, водных эмульсий при давлении до 63 МПа при температуре от –50 до +120 °C со скоростью возвратно-поступательного движения до 3 м/с. Эти манжеты устанавливают в комплекте с металлическими опорными и нажимными кольцами (ГОСТ 22704–77)

Примеры обозначений: Кольцо опорное КО 70х95-2 ГОСТ 22704—кольцо внутренним диаметром 70 мм, наружным диаметром 95 мм из резины группы 2

Примеры обозначений: Манжета шевронная М 70х95-2 ГОСТ 22704— манжета внутренним диаметром 70 мм, наружным диаметром 95 мм из резины группы 2

Примеры обозначений: Кольцо нажимное КН 70х95-2 ГОСТ 22704—кольцо внутренним диаметром 70 мм, наружным диаметром 95 мм из резины группы 2

Переходите к каталогу манжет на сайте https://smseals.ru/catalog/manzhety-gost-shevronnye-manzhety .

Уплотнение неподвижных соединений

Наиболее распространенным средством уплотнения неподвижных соединений деталей являются прокладки из легко деформируемых материалов: свинца, меди, алюминия, технического картона, плотной бумаги, паронита, асбеста, резины сплошной или с тканевой прослойкой и различных пластмасс (хлорвинила, фторопласта, кожи, фибры) (табл. 1).

Таблица 1. Материалы, применяемые для изготовления прокладок

| Материал | Рабочая среда | Температура среды, °С | Рабочее давление среды, кГс/см2 |

| Свинец | Кислоты | – | 2 |

| Резина сплошная | Вода, воздух, вакуум | 30 | 3 |

| Картон технический промасленный | Вода, нефть, масло | 40 | 10 |

| Паронит | Воздух | 60 | 50 |

| Резина с парусиновой прослойкой | Вода, воздух | 60 | 6 |

| Резина с металлической сеткой | Вода, воздух | 90 | 10 |

| Полотно армированное | Вода, воздух | 150 | – |

| Медь | Пар | 250 | 35 |

| Асбометалл с медной оболочкой | Пар | 250 | 35 |

| Алюминий | Пар | 300 | 20 |

| Алюминий | Нефть, масло | 300 – 400 | 30 – 60 |

| Мягкое железо | Вода, пар | 470 | 100 |

| Нержавеющая сталь | Пар | 500 | 120 |

| Полихлорвинил | Кислоты, бензин | 60 | 40 |

| Паронит УВ | Бензин, керосин, масло | 100 | 75 |

| Паронит Л и ЛВ | Вода, пар | 375 | 40 |

| Асбест | Отработанный пар, горячие газы | 450 | 1,5 |

При ремонте устройств пневматических и гидравлических систем необходимо следить за тем, чтобы форма прокладок соответствовала прилегающим поверхностям обеих деталей. Выбор толщины и материала прокладки имеет большое значение для герметичности соединения. Необходимо учитывать возможность сжатия материала прокладки (с учетом ее толщины) с тем, чтобы компенсировать отклонение от параллельности уплотняемых плоскостей соединяемых деталей.

Картонные и бумажные прокладки не должны иметь вырванных мест и разрывов. Поверхность прокладки должна быть ровной, чистой, без морщин и складок. Неравномерность толщины прокладок допускается не более 0,1–0,15 мм по всей поверхности. Для предохранения от размокания картонные и бумажные прокладки предварительно пропитывают олифой или машинным маслом. Перед пропитыванием прокладки рекомендуется смочить горячей водой и высушить. При этом прокладка набухает, пористость ее увеличивается и она лучше пропитывается горячим маслом (20–30 мин). Картонные и бумажные прокладки применяют для уплотнения стыков деталей, по которым перемещается вода или масло и др. под давлением.

Уплотняемые поверхности должны быть чистыми, без забоин и заусенцев. Отверстия на прокладках и на соединяемых стыках должны совпадать, возможное перекрытие должно быть не более 0,1 диаметра отверстия.

Замкнутые кольцевые канавки на уплотняемых поверхностях деталей улучшают уплотнение, а поперечные резко ухудшают его. Картонные и бумажные прокладки ставят на нитролаке или маслостойком клее.

1.1. Резиновые кольца

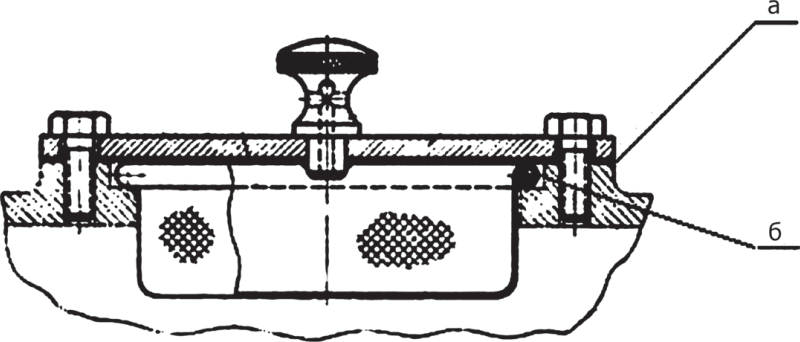

Более совершенными уплотнениями подвижных и неподвижных соединений являются резиновые кольца из маслостойкой резины (рис. 1). Начальное уплотнение соединений с круглыми кольцами обеспечивают деформацией кольца в канавке, так как глубину канавки под кольцо делают меньше его диаметра.

Рис. 1. Уплотнение неподвижных соединений деталей: а — прокладка; б — резиновое кольцо или шнур

Ширину канавки делают такой, чтобы кольцо в ней свободно размещалось в сжатом состоянии (при отсутствии начальной деформации кольцо уплотнять не будет). При воздействии давления кольцо расширяется и дополнительно уплотняет зазор. Резиновые кольца применяются для герметизации подвижных и неподвижных соединений, работающих при давлениях до 25 МПа, при давлениях свыше 10 МПа под кольца ставят защитные шайбы из фторопласта. Кольца круглого сечения могут работать при температуре от –50 до +100° С в зоне уплотнения. При монтаже кольца закладываются в прямоугольные канавки с обжатием по поперечному сечению в пределах 5–6%. Срок службы колец круглого сечения зависит от качества обработки поверхностей трения металла детали о резину (обычно не менее 1,25 Ra), сорта, твердости, упругости (эластичности) резины.

Достоинствами колец круглого сечения являются компактность, надежность работы, небольшие потери на трение и нетребовательность в уходе при эксплуатации.

Уплотнительный узел гидропресса, собранный на шевронных кольцах (манжетах). Типы уплотнений, применяемых в гидропрессах.

Цилиндр пресса – это резервуар высокого давления, в котором движется плунжер, связанный с подвижной поперечиной. Цилиндр показан на рис. 84. Днище цилиндра плоское, но оно может быть и куполообразным. В нижней части внутренней поверхности сделана расточка для уплотнения, а также прижимного кольца и направляющей втулки плунжера.

Рис. 84. Цилиндр с плоским днищем и плунжером гидропресса:

1 – пята (шаровая опора), 2 – прижимное кольцо, 3 – уплотнение, 4 – направляющая втулка, 5 -днище, 6 – стенка цилиндра. 7 – верхняя поперечина, 8 – плунжер, 9 – фланец цилиндра, 10 – подвижная поперечина

На наружной поверхности имеются посадочные пояски для установки цилиндра в верхней поперечине. Крепится цилиндр к верхней поперечине болтами через фланец.

Цилиндр является наиболее напряженной деталью пресса, которая непосредственно подвергается давлению рабочей жидкости и чаще других деталей (исключая уплотнения) выходит из строя.

Плунжер перемещается внутри цилиндра в направляющей бронзовой втулке. Обычно плунжер работает на сжатие. В некоторых случаях он испытывает также изгиб. Этим обстоятельством определяется конструкция соединения плунжера с поперечиной.

В прессах с центральным приложением усилия при штамповке плунжер жестко заделывается в поперечине. Если возможны эксцентричные нагружения, применяют соединения через шаровую опору (рис. 84).

Плунжер должен иметь шлифованную рабочую поверхность достаточной твердости. От шероховатости обработки зависит износ уплотнений, а также направляющей и нажимной втулок.

Иногда плунжеры делают пустотелыми, тогда значительная часть посторонних частиц, имеющихся в рабочей жидкости, оседает на дно плунжерной полости, не попадая в уплотнения. Износ последних в этом случае уменьшается.

Плунжеры изготовляют из углеродистой или легированной стали (последняя используется, если плунжер заделан жестко и работает в тяжелых условиях), а также из чугуна, который неплохо работает на сжатие.

Уплотнения подвижных частей пресса (поршней, плунжеров, штоков) и неподвижных (фланцы трубопроводов) служат для предотвращения утечек рабочей жидкости.

Из всех узлов пресса уплотнения наиболее подвержены износу.

На их долговечность влияют температура и степень загрязненности рабочей жидкости, состояние поверхности плунжера, качество смазки и т. д. Лучшим из уплотнений подвижных частей признано так называемое шевронное многорядное, т. е. составленное из нескольких колец фасонного сечения, уплотнение, изготовляемое из прорезиненной ткани в специальных пресс-формах.

Количество колец в каждом отдельном случае определяется величиной давления рабочей жидкости, а также диаметром уплотняемого плунжера или поршня, штока. Уплотнительный узел с шевронным многорядным уплотнением показан на рис. 85. Шевронные уплотнения работают по принципу автоматического уплотнения, т. е. давлением рабочей жидкости кольца (манжеты) разжимаются, чем и исключается утечка. По мере износа колец их подтягивают, т. е. сжимают с помощью шпилек крепления уплотнительного узла.

Рис. 85. Уплотнительный узел гидропресса, собранный на шевронных кольцах (манжетах)

В нашей стране все применяемые типоразмеры шевронных уплотнений объединены в ГОСТ 22704-77. При соблюдении правил эксплуатации шевронные уплотнения могут работать до трех лет без замены.

Широкое применение, главным образом в водораспределителях (клапанных коробках), находят манжеты из резины (ГОСТ 6969-54), работающие по принципу автоматического уплотнения, а также кольца круглого сечения (ГОСТ 9833-73) (рис. 86, а, б).

Рис. 86. Типы уплотнений, применяемых в гидропрессах:

а – U-образного сечения, б – круглого сечения

В клапанных коробках водораспределителей применяют также кожаные манжеты. Однако в результате действия находящихся в воде солей, входящих в состав кожи, происходит постепенное разрушение манжет.

В связи с применением высоких давлений жидкости в гидропрессах до 150 МПа (1500 кгс/см2) получают распространение уплотнения из нейлона, капрона, тефлона и других полиамидов. Эти уплотнения используются как самостоятельно, так и в комбинации с резиновыми манжетами.

Уплотнения неподвижных соединений представляют собой различные кольца и прокладки круглого, квадратного или прямоугольного сечений. Изготовляются они из отожженной меди, фибры или для неответственных соединений из паронита.