Назначение

МАЗ-5551 – маневренный самосвал, предназначенный для перевозки различных сыпучих грузов. Чаще всего машина используется для перевозки строительных материалов при строительстве зданий и сооружений. Машина прекрасно зарекомендовала себя на внутрирегиональных маршрутах при перевозке урожая и других сыпучих грузов сельскохозяйственного назначения в составе автопоездов. Нередко десятитонник используется городскими коммунальными службами при обустройстве городских территорий. Благодаря подогреву кузова в любое время года автомобиль можно использовать для подвоза асфальта при строительстве и ремонте дорог. Универсальность и многофункциональность грузовика определяет также его использование на различных производствах.

Сайт о внедорожниках, SUV, автомобилях повышенной проходимости

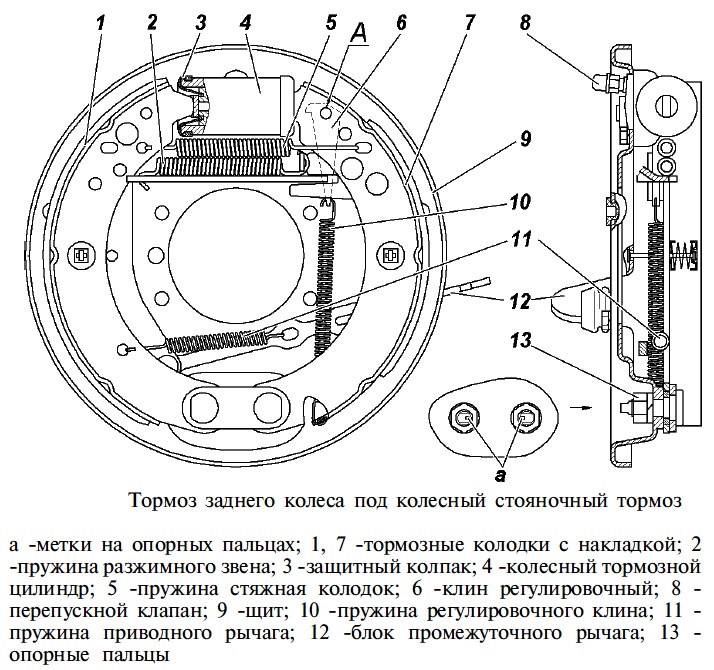

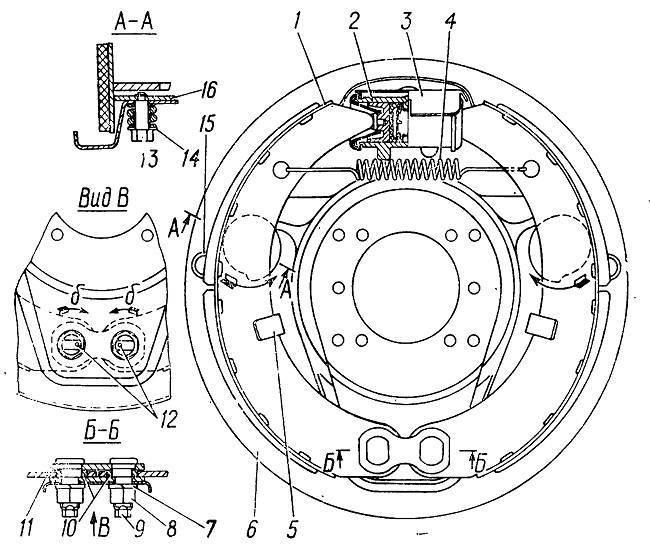

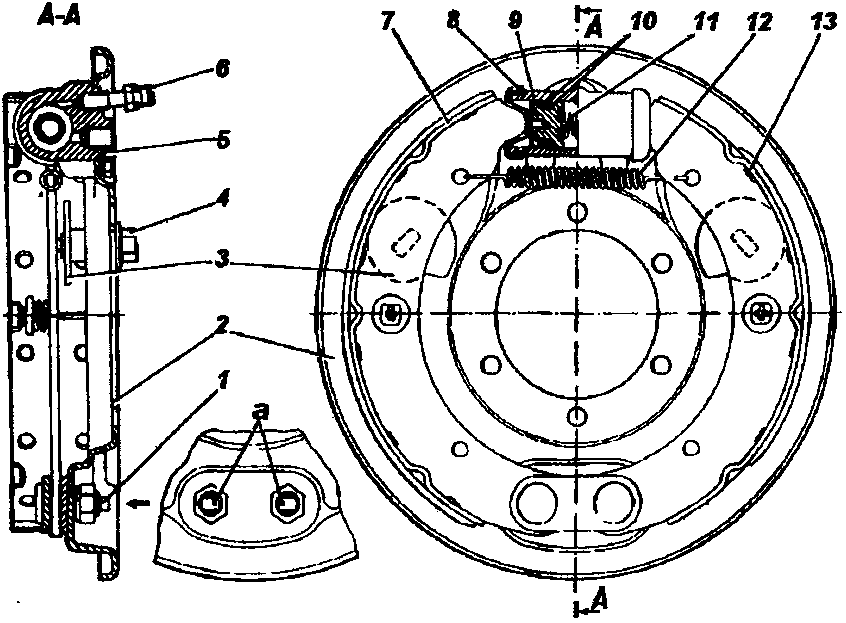

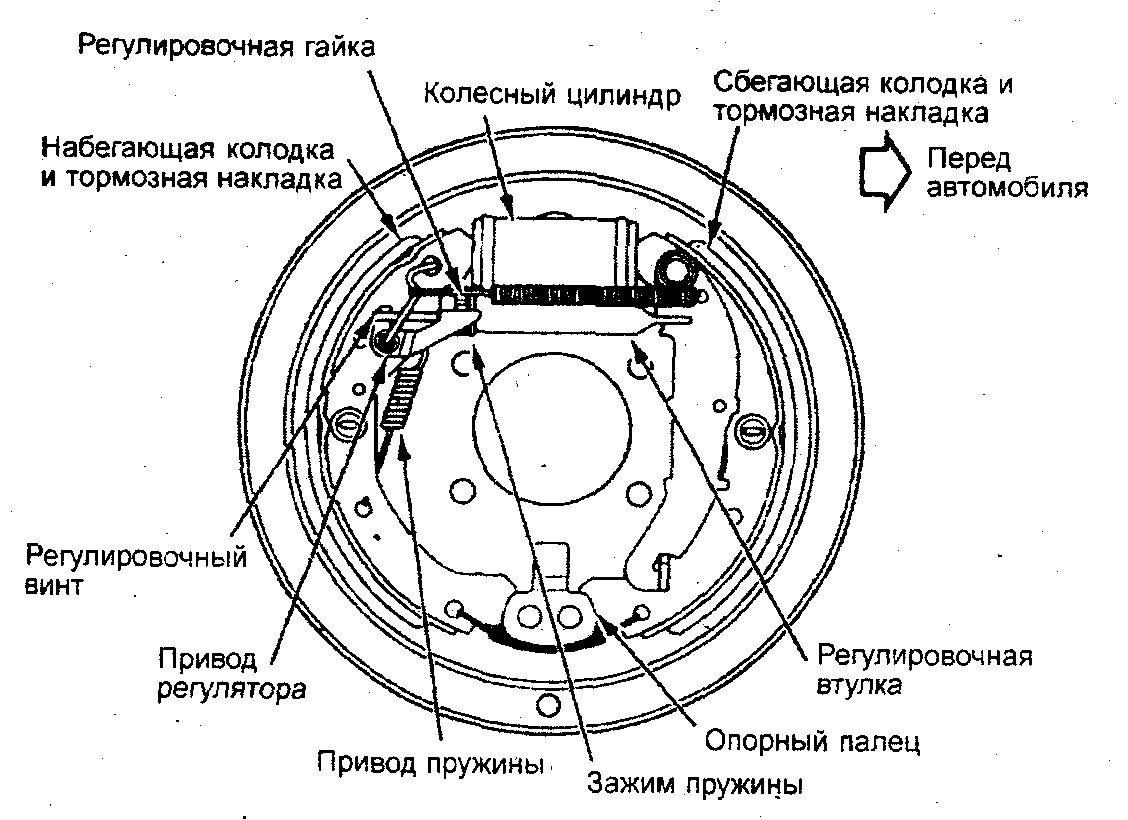

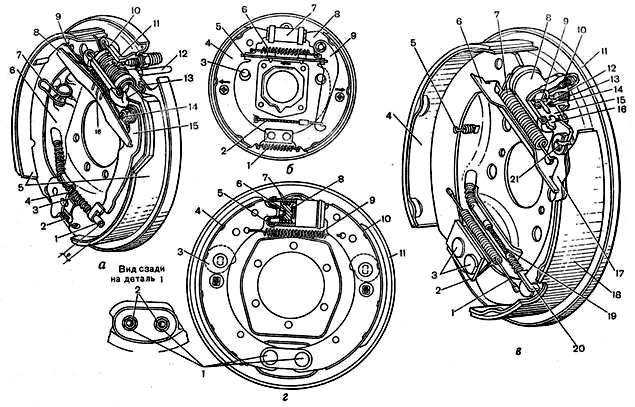

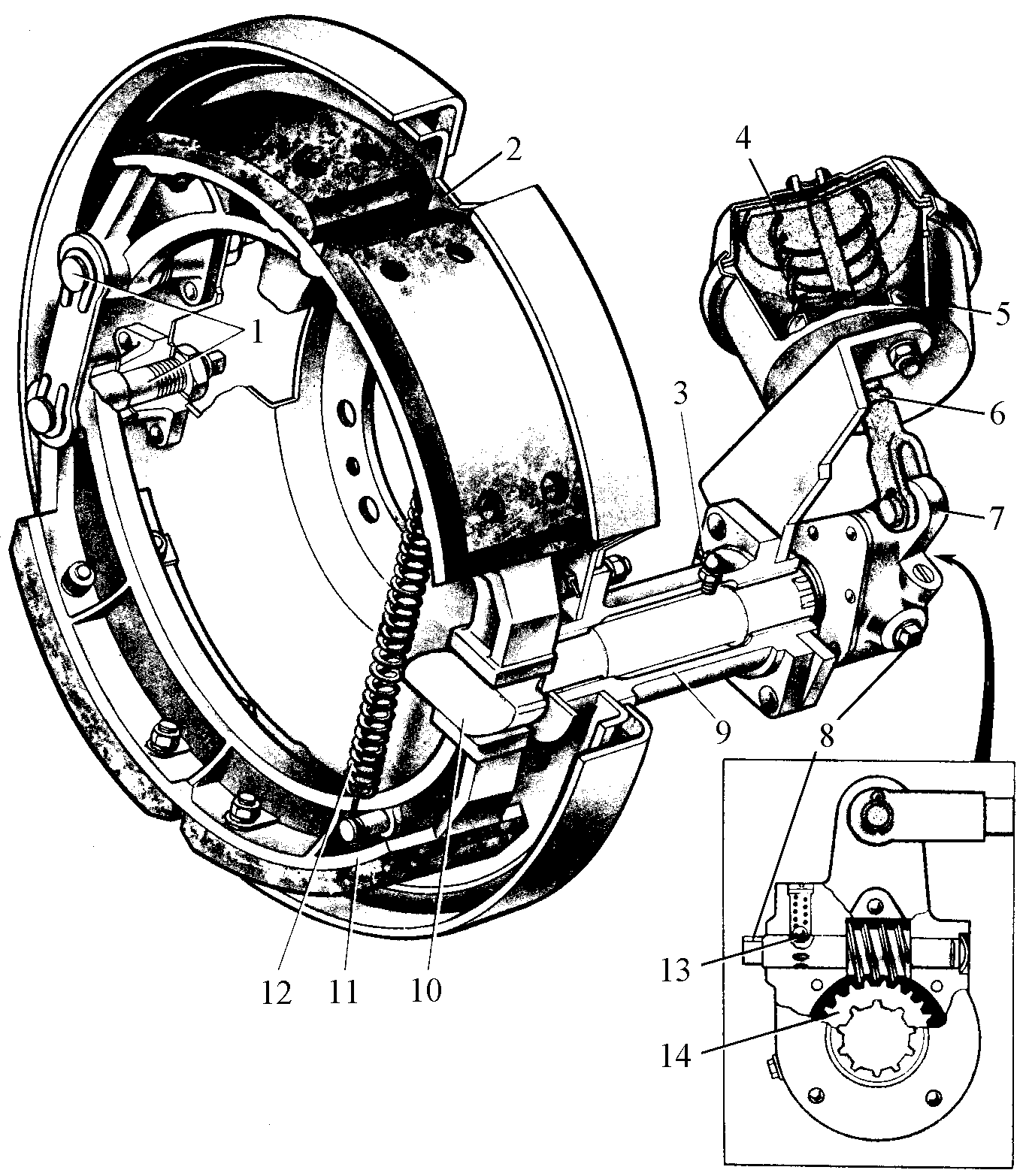

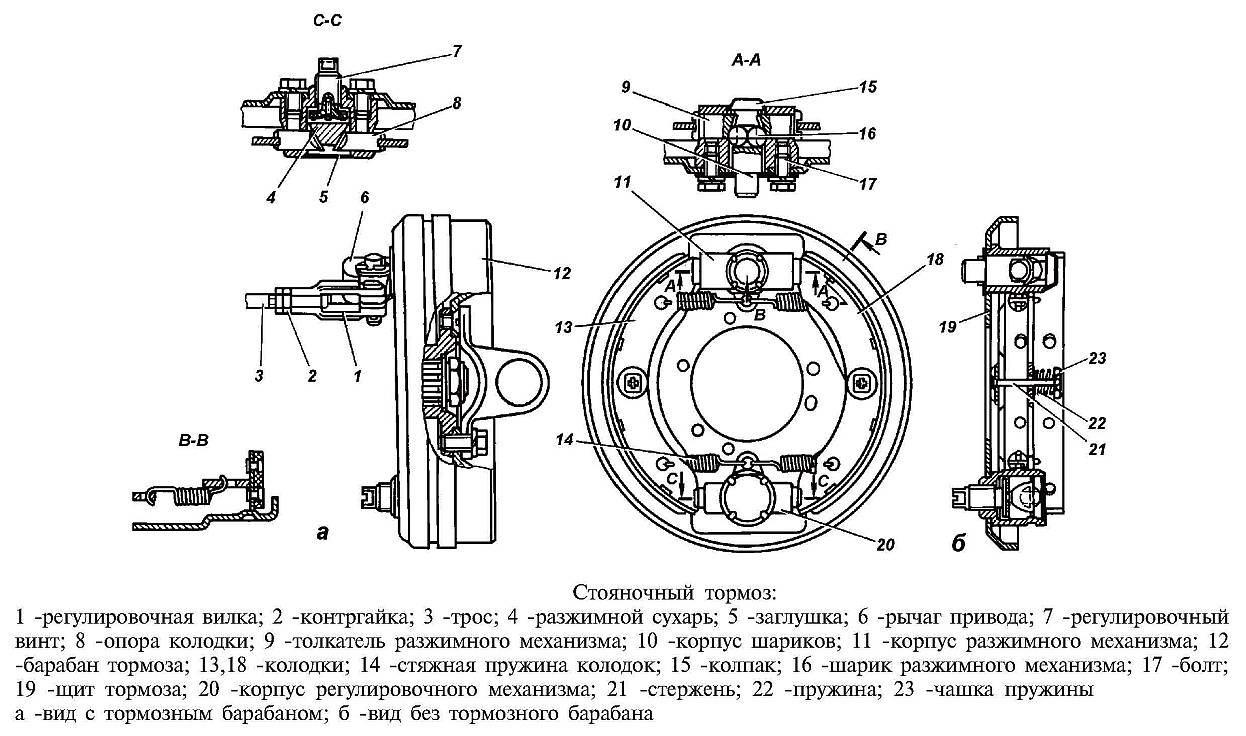

Обслуживание стояночного тормоза грузопассажирских автомобилей УАЗ-3741, УАЗ-3962, УАЗ-3909, УАЗ-2206, УАЗ-3303 состоит в периодической проверке его состояния и состояния его привода, надежности креплений, регулировка и очистка от грязи, смазка деталей разжимного и регулировочного механизмов, а также в устранении возникающих неисправностей.

Обслуживание стояночного тормоза УАЗ-3741, УАЗ-3962, УАЗ-3909, УАЗ-2206, УАЗ-3303.

Колодки стояночного тормоза необходимо очищать от пыли и грязи. В случае засмоления поверхностей накладок зачистить их наждачной бумагой. Замасленные накладки можно сменить или же, опустив их на 20-30 минут в бензин, тщательно очистить наждачной бумагой или металлической щеткой.

Если накладки износились настолько, что глубина утопания заклепок стала менее 0,5 мм, то колодки или накладки необходимо сменить. Вновь приклепанные накладки надо прошлифовать так, чтобы их диаметр был на 0,2-0,4 мм меньше диаметра тормозного барабана.

Несмотря на герметизацию разжимного и регулировочного механизмов, в них постепенно накапливается грязь, поэтому эти механизмы, особенно разжимной, необходимо периодически разбирать, очищать от грязи и закладывать в них свежую смазку Литол-24. При этом смазка не должна попадать на барабан и фрикционные накладки.

Регулировка стояночного тормоза УАЗ-3741, УАЗ-3962, УАЗ-3909, УАЗ-2206, УАЗ-3303.

Регулировку стояночного тормоза надо производить, когда ход рычага его привода становится более половины своего максимального хода и эффективность торможения становится недостаточной.

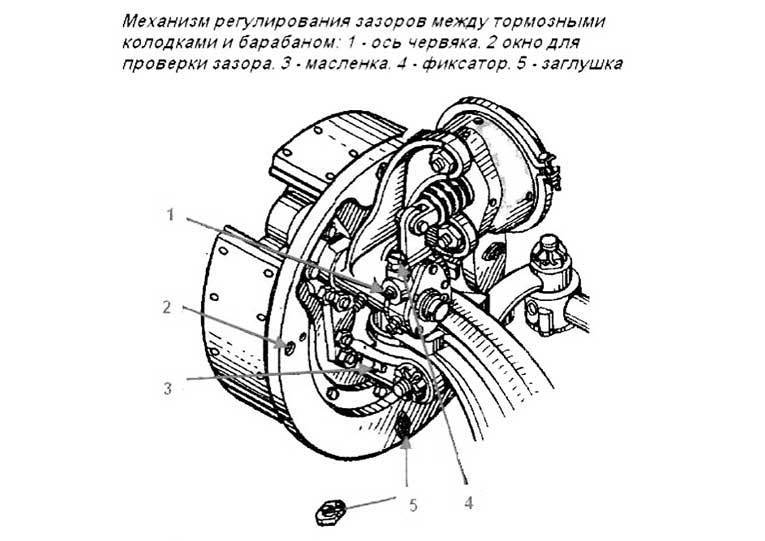

Регулировка зазоров между тормозными колодками и барабаном стояночного тормоза.

1. Поставить рычаг включения понижающей передачи в раздаточной коробке в нейтральное положение и выключить передний мост. Переместить рычаг стояночного тормоза в крайнее переднее положение. Поднять автомобиль домкратом со стороны заднего колеса.

2. Завернуть регулировочный винт так, чтобы тормозной барабан усилием руки не проворачивался. Отвернуть регулировочный винт на 4-6 щелчков (1/3-1/2 оборота), чтобы барабан свободно вращался.

Регулировка длины троса стояночного тормоза.

1. Поставить рычаг тормоза в крайнее переднее положение. Отвернуть контргайки регулировочной вилки, расшплинтовать и вынуть палец, соединяющий вилку и рычаг привода тормоза.

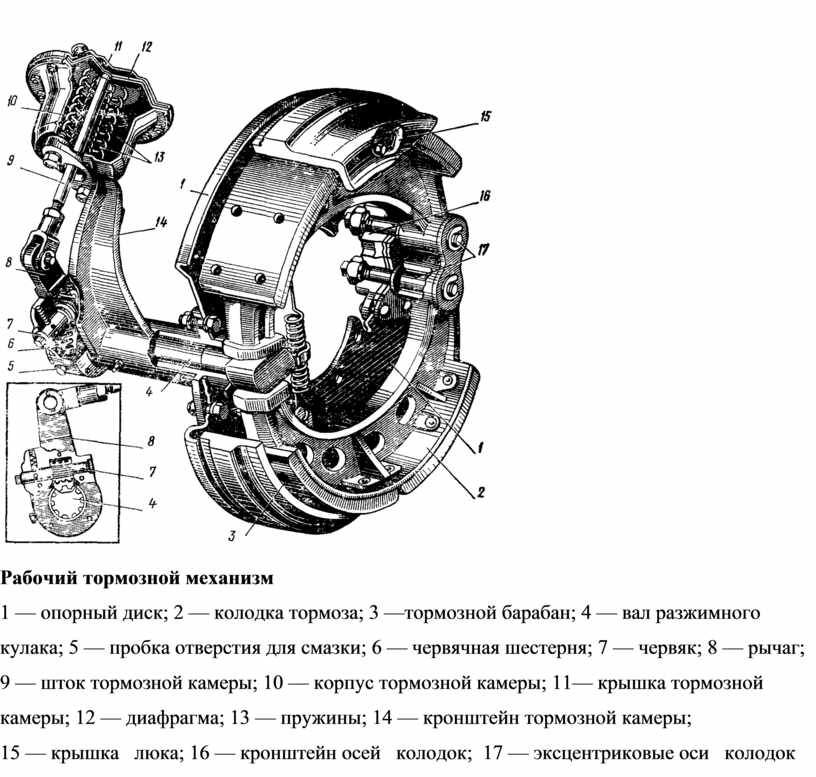

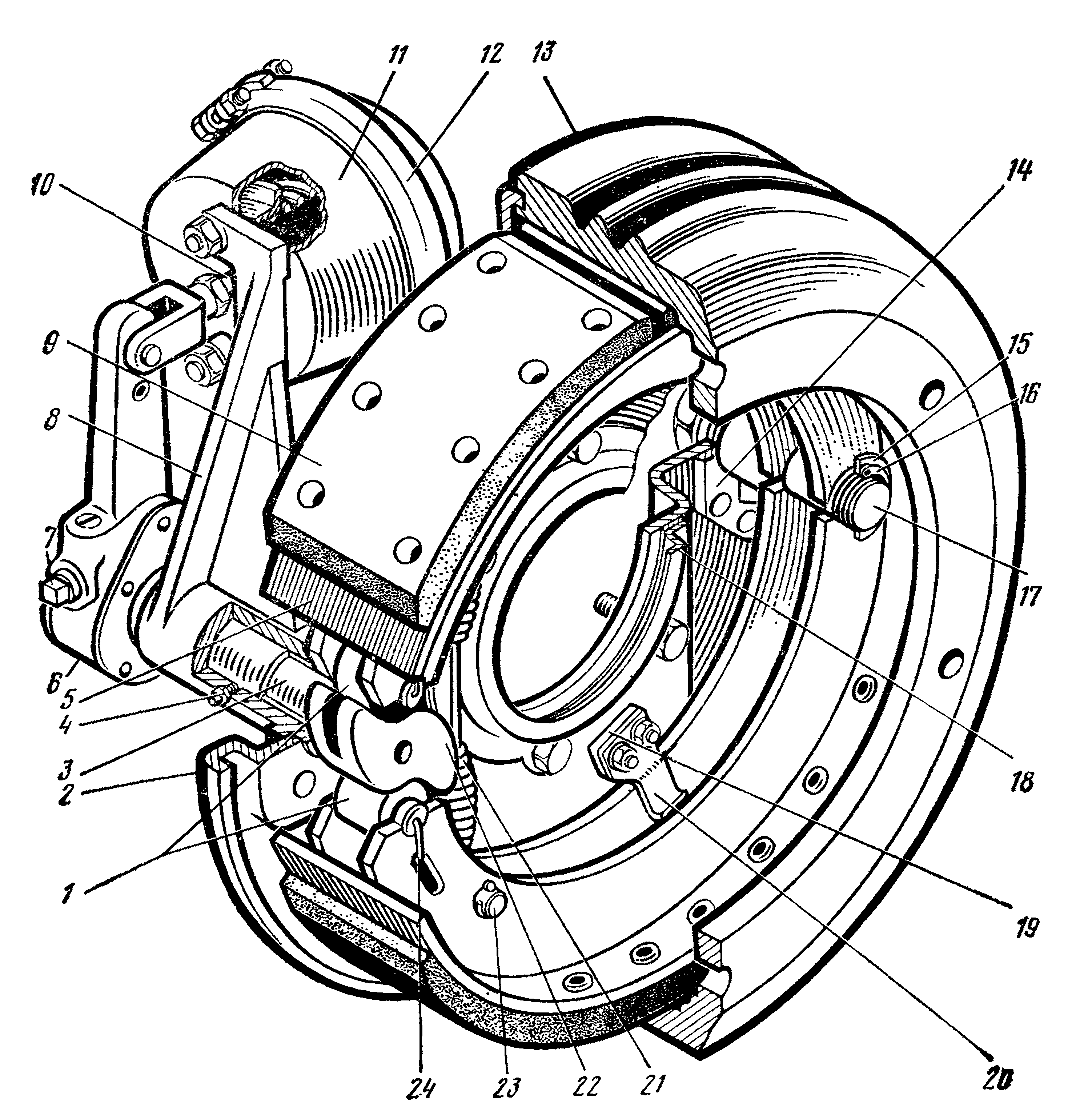

Механизмы тормозов

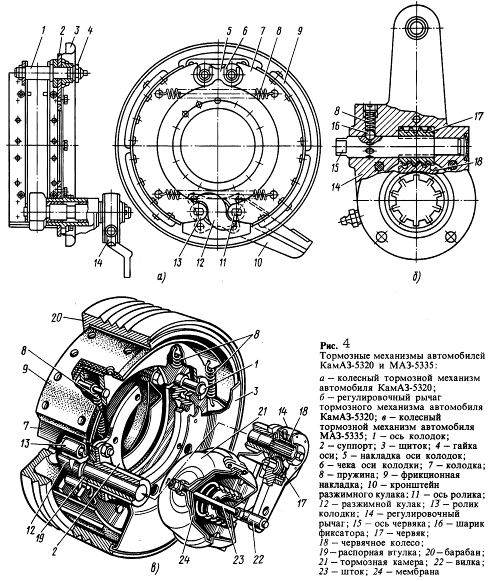

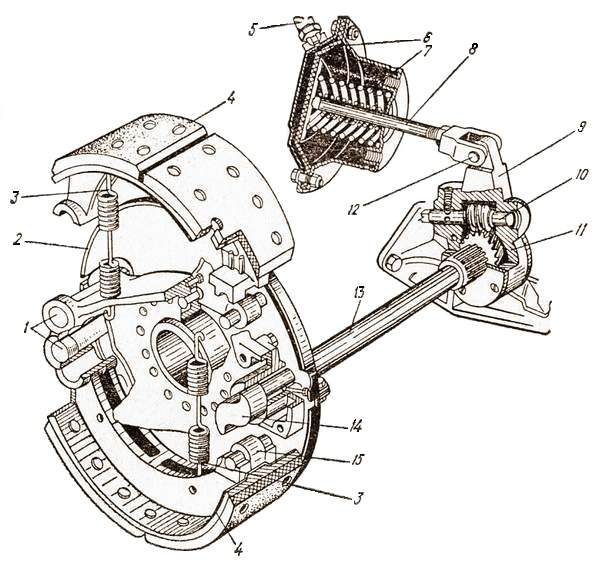

Все модели МАЗ имеют барабанные механизмы, в диаметре составляющие 42 сантиметра, ширина которых равна шестнадцать сантиметров. Кроме этого, система имеет еще и двухконтурный пневмопривод. Камеры тормозов, которые находятся в задней части тягача, имеют энергоаккумуляторы пружинного вида.

Ручник

Тормозной кран – специальный привод, который необходим для того, чтобы подавать воздух в камеры и воздействовать на педаль остановки. К примеру, МАЗ-500А имеет комбинирований кран, который работает одновременно с прицепом и помогает в его торможении. Такой кран оснащён двумя цилиндрами. Первый необходим для того, чтобы управлять тормозами для прицепа, второй помогает в торможении самого грузового автомобиля.

Системы привода остановки на прицеп имеет определенные особенности, которые заключаются в том, в момент увеличения давления до граничной отметки в 0,48-0,53 МПа происходит растормаживание колес, во время его уменьшения, наоборот, затормаживание.

Тормозной кран оснащен цилиндрами, в которых находятся проштампованные поршни, окруженные манжетами из резины, расположенные на шпоках. Сзади кранового корпуса находятся резиновые клапаны, которые выполняют двойную работу.

Автовладелец должен знать, что для того, чтобы прицеп не наехал на транспортное средство или не занесло задний мост прицепа, и в результате МАЗ не сложился пополам, важно следить за правильным торможением колес прицепа, а потом уже автомобиля

В подобном случае рекомендуется для изменения величины опережения акцентировать внимание на прицепные тормоза и при помощи режимного кольца произвести регулирование натяжения

Во время работы режимного кольца посредством болта через регулировочную втулку можно получить осевое перемещение. Подобные действия изменяют пружинное натяжение и втулка послабляется.

Во время выбора режимного кольца и пружин необходимо установить взаимосвязь и привести в норму давление в камерах тормозов транспортного средства. Постоянные значения в полостях с течением времени меняются, секции в кране перемещаются во время изменения педали тормоза, то есть после его перестановки с одного положения в другое, но, несмотря на все это, соотношение остается в неизменном виде.

Во время остановки транспортного средства происходит передача усилия от стояночного рычага в район верхнего цилиндрического поршня, прицеп притормаживает точно таким же образом, как и в момент педального нажатия. Автовладельцы должны помнить о том, что полуприцепы и прицепы могут быть оснащены воздушным ресивером, с помощью которого происходит поступление сжатого воздуха в автомобильные магистрали. Не менее важная деталь: прицеп имеет установленный воздухораспределитель, а кран, отвечающий за торможение, имеет тесную взаимосвязь с воздухораспределителем на нем.

Как заменить тормозные колодки? Простой ремонт — показываем по шагам

Исправная тормозная система автомобиля — это основа безопасности на дороге. Но тормоза нуждаются в своевременном обслуживании, в первую очередь это касается тормозных колодок, которые изнашиваются, попросту стираются при трении о тормозной диск. Можно приехать в автосервис и заплатить за замену тормозных колодок. Но кто-то предпочтет сэкономить и все сделать самостоятельно. Во-первых, это несложно, во-вторых, интересно. Покажем все по шагам в сегодняшнем выпуске «Простого ремонта» — совместного проекта Onliner с 1akb.by и Exide.

Тормозные колодки — это расходник. За время службы колодки не только сильно стачиваются, но и неоднократно перегреваются, отчего материал, из которого они сделаны, твердеет, теряя свои свойства. Соответственно, колодки хуже выполняют свою функцию, машина хуже тормозит — в общем, проблема.

В некоторых автомобилях есть датчик износа тормозных колодок — система сама просигнализирует о том, когда пора их менять. Если такого датчика нет, нужно ориентироваться не на километраж (колодки могут изнашиваться неравномерно, в зависимости от различных факторов), а на ощущения. Например, в большинстве случаев на износ колодок укажет появившийся шум при торможении. Многие производители, изготавливая колодки, оснащают их индикатором износа — это кусочек металла, который начинает соприкасаться с металлическим тормозным диском, когда колодка износилась, издавая характерный звук. Либо вы просто заметили, что автомобиль начал хуже тормозить. С тормозами совсем незачем шутить — срочно на замену.

Как же самому поменять тормозные колодки? Рассказываем по шагам.

Пневмосистема МАЗ | схема, неисправности

Список задач, которые «вынуждена» выполнять пневмосистема МАЗ, достаточно обширен, но для качественного результата работы ее состояние должно быть практически идеальным. Казалось бы, главное точно придерживаться всех предусмотренных техническим руководством обслуживающих и эксплуатационных правил, и все будет прекрасно. Вот только наличие суперответственного водителя, который в природе отсутствует как таковой, не гарантирует различных форс-мажорных обстоятельств. К тому же, есть ведь еще просто погода…

Большинству водителей, а тем более водителей-дальнобойщиков знакома ситуация, когда нужно отправляться в дорогу после стоянки, но вследствие ночных заморозков львиная доля агрегатов, работающих с пневматической системой, отказывается нормально функционировать. А все потому, что в самой пневматической системе замерз конденсат, и пока пневмосистему не отогреешь, поехать никуда не получится.

Кое-кто пытается избежать подобной неприятности, заливая в систему антифриз или спирт. Нужно признать, с конденсатом проблемы заканчиваются, вот только практически сразу начинаются другие проблемы. Дело в том, что пневмосистема не рассчитана на содержание подобных жидкостей, и даже самый малый, залитый в МАЗ объем стандартного антифриза или спирта, это верная смерть резиновых уплотнителей. Как результат, в скором времени вас ожидает потеря герметизации и низкая, а то и вообще нулевая эффективность работы самой пневмостистемы.

| Консультация по техническим вопросам , приобретению запчастей 8-916-161-01-97 Сергей Николаевич |

Вариантов два, но тот, что касается постройки на всех своих возможных маршрутах энного количества обогреваемых гаражей, отметаем сразу, как реально нереальный. А вот использование специального антифриза для автомобильных пневмосистем это уже правильный путь. Обычно, подобная жидкость поставляется в литровых бутылках, что очень удобно для использования. При ее использовании пневмосистема МАЗ не только никоим образом не страдает, но даже дольше служит – смесь определенных присадок, растворенных в изопропиловом спирте, служит неплохим смазочным материалом для подвижных частей системы. Но, как и в отношении любого подобного средства, нужно помнить о вероятности приобретения подделок, и том, что, использовав некачественную жидкость, вы, как минимум не избавитесь от конденсата, как максимум – испортите пневмосистему почище, чем антифризом из системы охлаждения.

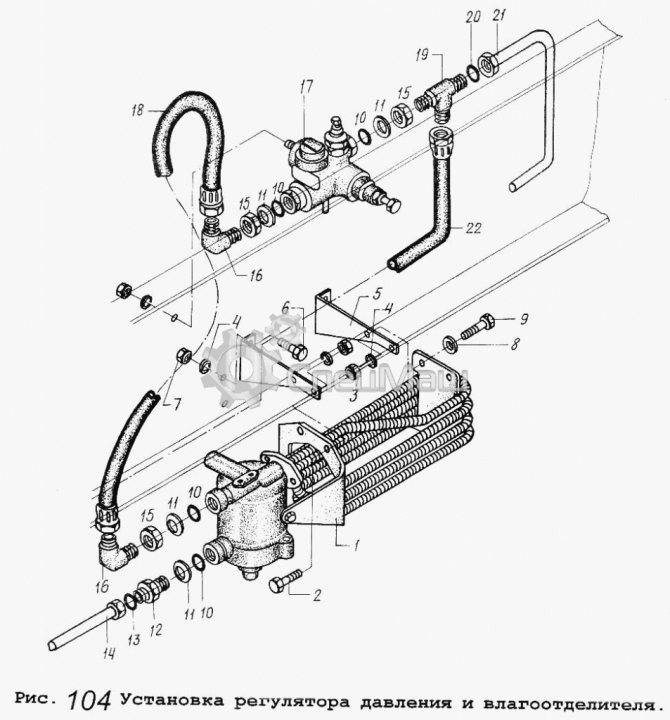

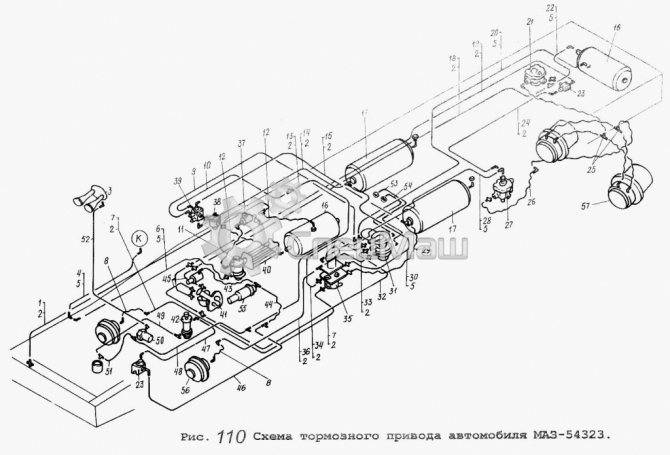

Схема пневмосистемы МАЗ

1 64229-3506130-10 Трубка 2 008-011-19-2-3 Кольцо уплотнительное 3 С40-3721000 Сигнал пневматический 4 504В-3506197-И Трубка со шлангом в сборе 5 012-016-25-2-3 Кольцо уплотнительное 6 6422-3506142-10 Трубка 7 64229-3506282-10 Трубка 7 64229-3506282-10 Трубка 8 6422-3506094 Шланг к тормозному крану 9 54323-3506134 Трубка 10 54323-3506112-20 Трубка 11 5336-3506187-01 Шланг 12 5549-3506187-02 Шланг 12 5549-3506187-02 Шланг 13 54323-3506184 Трубка 14 54323-3506194 Трубка 15 54323-3506193 Трубка 16 5336-3513015 Ресивер 16 5336-3513015 Ресивер 17 6303-3513015-10 Ресивер А40-280 17 6303-3513015-10 Ресивер А40-280 18 54323-3506158-10 Трубка 19 54323-3506136 Трубка 20 54323-3506240 Трубка 21 11-3518010 Клапан ускорительный 22 54323-3506188 Трубка 23 100.3562010 Клапан двухмагистральный 23 100.3562010 Клапан двухмагистральный 24 54323-3506180 Трубка 25 5434-3506098 Соединитель со шлангом 26 6422-3506085-01 Шланг 27 100-3533010 Регулятор тормозных сил 28 54323-3506289-10 Трубка 29 5336-3506085-01 Шланг к задним тормозам 30 54323-3506243-10 Трубка 31 943.002.521.0 Клапан управления прицепом 32 64229-3506132-10 Трубка 33 64229-3506183-10 Трубка 34 54323-3506146-10 Трубка в сборе 35 100-3514008 Кран с рычагом в сборе 36 64229-3506283-10 Трубка 37 100-3512010 Регулятор давления в сборе 38 100-3536010 Предохранитель против замерзания 39 943.702.120.0 Клапан четырехконтурный 40 11.3511010 Влагоотделитель в сборе 41 961.702.005.0 Кран тормозной 42 100-3537110 Кран тормозной 43 5336-3570234 Трубка 44 5336-3570230 Трубка 45 64221-3537020-20 Трубка 46 64229-3506139-10 Трубка 47 64226-3570240-10 Трубка 48 54323-3506248 Трубка 49 64226-3570212-10 Трубка 50 16.3741000 Клапан пневматический 51 5516-1115040 Трубка 52 64226-3506316 Трубка 53 64229-3506336-20 Трубка 54 64229-3506337-20 Трубка 55 100-3570210 Цилиндр 56 100-3519210-01 Камера тормозная передняя 57 5336-3519200 Камера тормозная задняя Ссылка на эту страницу: https://kspecmash.ru/catalog.php?typeauto=2&mark=11&model=26&group=152 www.kspecmash.ru

Как снять барабан со ступицы маз

Барабаны отличаются высокой прочности, что гарантирует им длительный ресурс эксплуатации. При этом стоит помнить, что качество дорожного покрытия, манера вождения владельца и своевременное обслуживание серьезно сказываются на работоспособности детали. Ремонтные работы или замены механизма позволяют восстановить его бесперебойную работу.

Если вы заметили появление погрешностей и неисправностей, необходимо оценить размеры тормозного барабана. Для этого можно воспользоваться специальными смотровыми окнами, чтобы не снимать колесо целиком. Расточка и регулировка – процедуры, предполагающие установку определенного люфта между барабанами и колодками. Расстояние между ними должно быть равным 4 мм, так как при увеличении система работает гораздо хуже и появляется риск произвольного торможения. Проверить этот параметр самостоятельно непросто. Лучше обратиться за помощью к профессионалам.

Они же помогут оценить ход штока, который должен быть равен 20-40 мм. Увеличение хода должно повлечь за собой обязательную регулировку. В противном случае водитель может попасть в занос, а автомобиль потеряет устойчивость.

Демонтаж барабана МАЗ в условиях автомастерской проводится по следующему алгоритму:

- Ослабляются элементы крепления и фиксации;

- С помощью домкрата колесо приподнимается;

- Производится введение болтов в демонтажные отверстия, чтобы стало возможным снятие барабана;

- За снятием барабана следуют ремонтные работы или подбор нового элемента.

Удаление детали – проблематичная процедура, так как для нее требуется специализированное оборудование. Большой вес тормозного барабана может оказаться неожиданностью для дилетанта.

Демонтаж, ремонт и обратную установку тормозного барабана МАЗ стоит проводить в комфортных условиях мастерской «Альфа-Авто». Мы проведем работу в кратчайшие сроки и предоставим гарантию на все предлагаемые услуги.

Источник

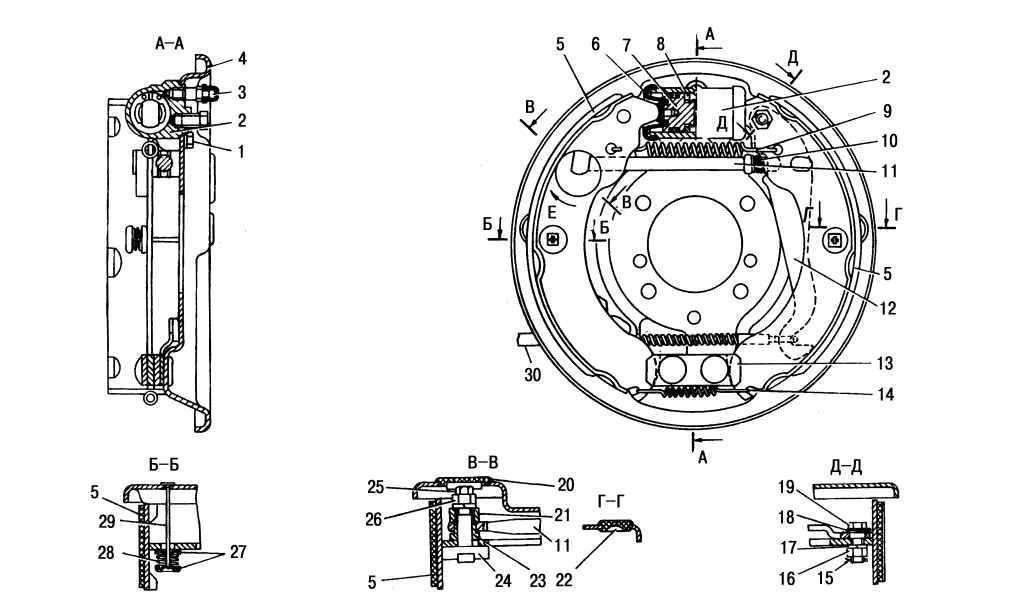

Ремонт тормозов автомобиля МАЗ

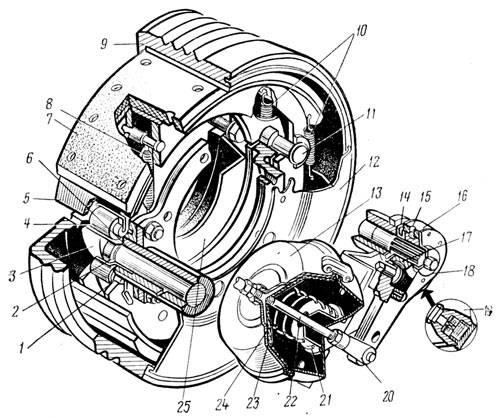

Наибольшему износу в рабочих тормозах подвержены фрикционные накладка поверхности барабанов, а также втулки и шейки разжимных кулаков и оси колодок

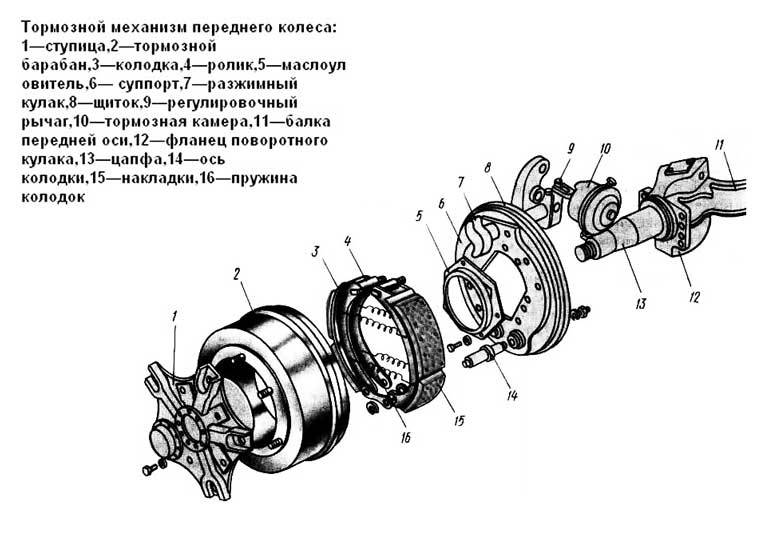

Разборка тормоза передних колес приведена в статье «Ремонт передней оси и рулевых тяг МАЗ».

Толщина накладок должна быть не менее 7 мм при запасе накладки 1 мм до контрольного буртика или головки заклепки. На поверхности накладки не допускаются трещины, выкрашивания и сколы.

Установку новых накладок и приклепку их к колодкам производите в специальном приспособлении, обеспечивающем плотное прилегание накладки к поверхности колодки. Местный зазор между колодкой и накладкой не должен быть более 0,1 мм.

Форма заклепки, ее размеры, а также размеры отверстия под заклепку в накладке показаны на рис. 1.

Клепка производится со стороны колодки, причем головка заклепки должна лежать на оправке, обеспечивающей головке сохранение формы в процессе клепки.

Клепка может быть выполнена в тисках с помощью простейшего инструмента.

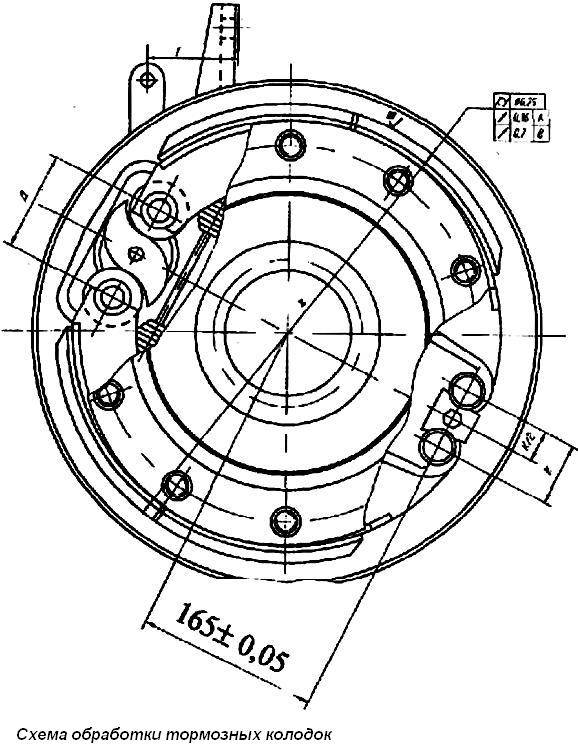

После приклепки накладок колодки в сборе с накладками должны быть обработаны попарно по наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер.

Если же барабан растачивался под один из ремонтных размеров, то колодки в сборе с накладками должны быть обработаны под такой же номер ремонтного размера (см. таблицу).

Обработка колодок производится на токарном станке с помощью специальной установки, обеспечивающей правильное расположение пары колодок.

На автомобилях оборудованных АБС, обработку накладок необходимо производить на передней оси иди заднем (среднем) мосту с применением станка модели F — 306 фирмы HUNGER (Германия) или аналогичном.

Схема обработки показана на рис. 2 и 3. Базами для обработки являются поверхности А и Б фланца ступицы колеса или цапфа ступицы.

До обработки тормозов необходимо проверить биения базовых поверхностей относительно оси вращения допустимые биения:

— поверхности «А» — 0,2 мм;

— поверхности «Б» — 0,1 мм.

Если биение базовых поверхностей ступицы превышает допустимое, ступица подлежит замене.

Порядок обработки накладок следующий:

— зафиксировать неподвижно регулировочный рычаг на расстоянии Г = 90 мм от привалочной плоскости кронштейна крепления тормозной камеры при помощи приспособления;

— вращая шестигранник вала-червяка регулировочного рычага, установить размер «Д» между центрами осей роликов тормозных колодок, равный 95+1,0 мм (рис. 3);

— установить и закрепить центрирующий фланец обрабатывающего станка на фланец ступицы колеса, базируясь на поверхностях А и Б.

При использовании в качестве базы цапфы ступицы колеса — установить и закрепить на цапфе центрирующую муфту станка;

— обработать тормозные колодки.

Установка в один тормозной механизм (на один мост, на одну ось) тормозных колодок с накладками из разных материалов не допускается.

Износ шеек разжимных кулаков допускается до диаметра 39,75 мм, втулок разжимного кулака — до диаметра 40,10 мм.

При износе этих поверхностей свыше указанных шейки наваривают и обрабатывают под номинальный диаметр (40-0,75) мм, а втулки заменяют новыми.

Износ опорный шеек осей колодок допускается до диаметра 31,88 мм.

Сборку рабочего тормоза производите в обратном порядке. При установке колодок смажьте оси смазкой Литол-24.

После установки тормозного барабана на автомобиль необходимо проверить его биение относительно оси вращения, которое не должно превышать 0,2 мм. Если биение превышает указанную величину, тормозной барабан подлежит замене.

При установке регулировочного рычага смажьте шлицы разжимного кулака смазкой Литол-24 или УСсА.

На полноприводных автомобилях, оборудованных трансмиссионным стояночным тормозом, также подвергнуты износу накладки тормоза.

Требования к их состоянию такие же, как и к накладкам рабочих тормозов. Отличия состоят в том, что барабан имеет диаметр 300+0,15 мм, колодки имеют ширину 100-1,0 мм и они обрабатываются в диаметре 300-0,2 мм.

Форма заклепки, ее размеры, а также размеры под заклепку в накладке показаны на рис. 4.

Тормозной барабан на заводе после обработки балансируется статически. Допустимый дисбаланс — не более 50 гсм.

Отверстия сверлятся на реборде барабана глубиной не более 6 мм с минимальным шагом 20 мм.

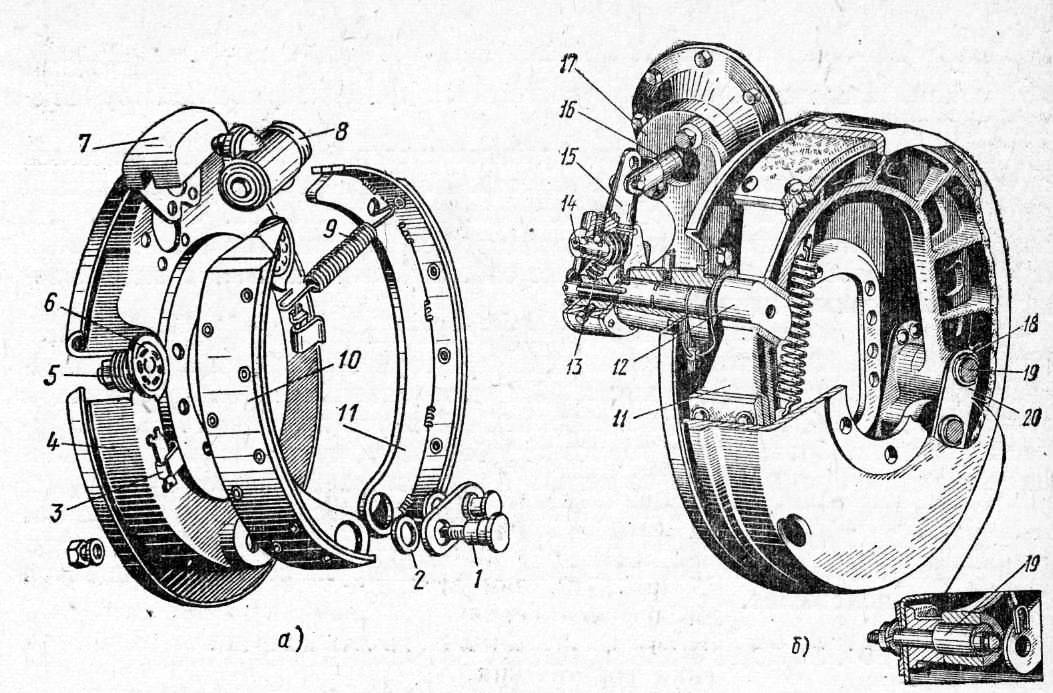

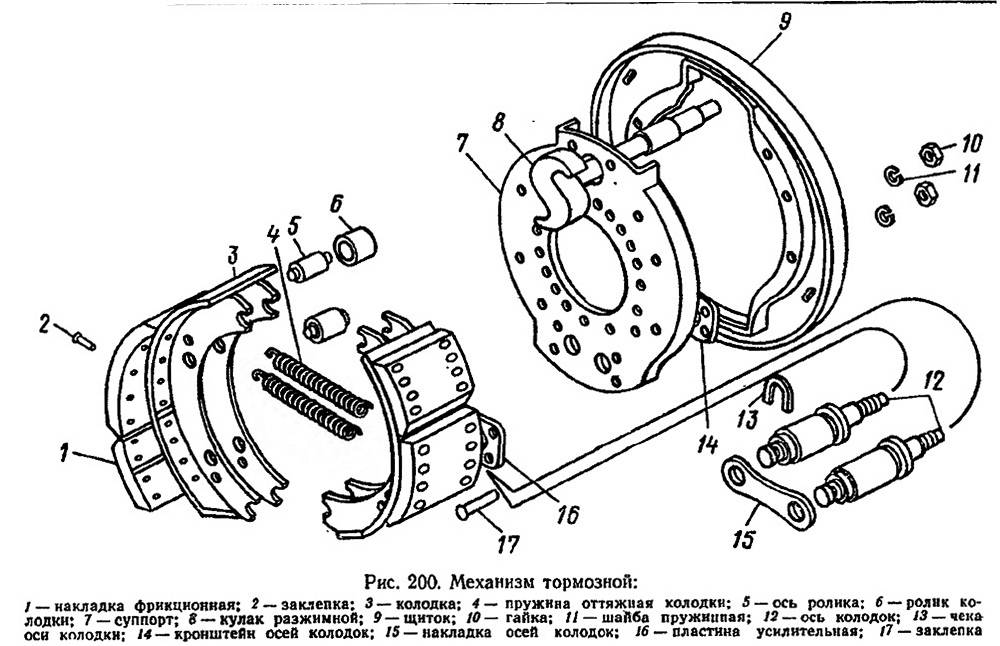

Замена накладок

Тормозные колодки состоят из двух частей: металлического тела и фрикционной накладки. Раньше, лет 40 назад, накладки изготавливались из асбестосодержащего материала, который с помощью заклепок устанавливался на металлическую часть. Моторесурс таких деталей был мал и составлял 40-50 тыс. км. Сегодня применяются новые фрикционные материалы, которые могут пройти без замены 180-200 тыс. км. Поэтому замену тормозных накладок проводить нет смысла, а колодки меняются комплектом.

После снятия барабана для демонтажа элементов необходимо выполнить следующие действия:

- снять пружину, стягивающую колодки;

- демонтировать чашки с пружинами, прижимающие детали к защитному кожуху;

- снять колодки с посадочных мест.

Если принято решение заменить только фрикционные накладки, то к перечисленным действиям необходимо выполнить дополнительно:

- демонтаж остатков фрикционного материала;

- зачистку поверхности детали;

- установку новых накладок;

- обработку на токарном станке до необходимого размера.

Устанавливаемый материал должен иметь толщину не менее 7 мм, при запасе накладки до головки заклепки 3.5 мм. Зазор между фрикционным материалом и телом колодки допускается не более 0,1 мм. Выполнить такие работы можно без специальных приспособлений на слесарных тисках с соблюдением требуемых размеров и допусков.

Другие причины, почему клинят передние тормоза

Передние колеса клинят не всегда одинаково, это может проявляться по-разному. Могут «заедать» сразу оба передних колеса, и вы просто не сумеете сдвинуться с места. Случается, что они вроде бы крутятся, но с большим трудом, издавая скрип. Это опасная ситуация, особенно если не придать проблеме значения и продолжать ездить. Может клинить только одно переднее колесо, в то время как другое свободно крутится. Рассмотрим возможные причины.

Педаль тормоза отрегулирована плохо либо вовсе не имеет свободного хода.

Между поршнем главного цилиндра и толкателем обязательно должен быть достаточный зазор, чтобы педаль нормально ходила. Это поддается регулировке.

Стяжная пружина тормозных колодок неисправна.

Это не означает, что она треснула или совсем разорвалась, возможно, просто растянулась. Есть такое понятие, как усталость металла, и ослабленная пружина уже не будет функционировать нормально, ее лучше заменить.

Еще одна из причин, почему клинят передние тормоза, — не в порядке вакуумный усилитель.

Он может клинить по нескольким причинам

Возможно, разбухла диафрагма, защемлен защитный колпачок либо уплотнитель крышки.

Обратите внимание на регулировочный болт усилителя

Он не должен быть слишком зажат

Важно, чтобы он чуть-чуть выступал над поверхностью главного цилиндра.

Что-то не так с фрикционной накладкой тормозной колодки.

Проблемы могут быть разные: прокладка истирается, рвется, становится слишком тонкой. Это обычно приводит к повреждению самой колодки, поэтому менять в таком случае приходится и ее, и накладку

Важно: если меняете изношенную прокладку, то парную к ней тоже следует заменить, они должны быть одинаковы по толщине, иначе машину будет уводить с линии движения в сторону.

Причиной того, что клинят передние тормоза, может быть застопорившийся поршень в тормозном цилиндре колеса.

Такая неприятность может случиться в любом автомобиле, поэтому нужно уметь с ней справляться. Причины такой ситуации бывают разные: тормозная жидкость низкого качества, неровное положение корпуса цилиндра в суппорте, ржавчина и коррозия на рабочих поверхностях поршня. Разберите проблемный цилиндр, все составляющие вычистите, промойте тормозной жидкостью, соберите систему и проведите прокачку. Залейте тормозную жидкость хорошего качества.

На колесном цилиндре манжеты потеряли форму или раздулись — это тоже одна из причин, почему клинит передние тормоза.

Манжеты главного цилиндра или колесных цилиндров разбухают от попавших в тормозную систему жидкостей вроде масла, бензина и других. Это клинит цилиндры, как результат — возникает проблема с тормозами. Но стоит лишь произвести замену манжеты, и все наладится. Рекомендуется хоть иногда проверять состояние манжет, а разбирая автомобиль (неважно, по каким причинам), заменять их, даже если на вид эти элементы абсолютно целые.

Пятна окислений на направляющих.

Их нужно прочистить, смазать, и вам больше не придется думать, почему клинят передние тормоза.

На главном тормозном цилиндре загрязнено отверстие компенсации.

Это трудоемкий процесс, большой и грязный кусок работы, однако запчастей не понадобится, то есть расходы на ремонт будут минимальными. Нужно очистить отверстие и провести прокачку тормозной гидравлики.

Поршни главного цилиндра, а также колесных тормозных цилиндров застопорились.

В данном случае разобраться, почему клинит передние тормоза, смогут лишь опытные автовладельцы, которые уже не раз разбирали и собирали различные системы своей машины. Лучше доверить диагностику специалистам: они найдут причину неисправности и сразу займутся ремонтом.

Нередко бывает, что достаточно лишь хорошо зачистить и смазать необходимые детали. Просмотрите шланги, в порядке ли они. Часто случается, что шланг пережат держащим его хомутом, особенно если он покрылся коррозией. Это тоже может стать причиной того, что клинит передние тормоза. Лучше всего в таком случае, конечно, заменить хомут на новый. Но можно просто слегка ослабить его, а шланг хорошо продуть.

Пожалуй, не так просто сразу определить, почему клинит передние тормоза. Это может происходить по многим причинам, и если сами вы не очень разбираетесь в работе систем автомобиля, то лучше доверьте осмотр и ремонт машины специалистам СТО. Ведь исправная тормозная система — это залог как вашей безопасности, так и других участников дорожного движения.

Клинят передние тормоза. Причины, устранение. Смотрите видео:

https://youtube.com/watch?v=qZ70UPly3kc

Модификации МАЗ 4000-серии

Основных модификаций МАЗ 4000-серии несколько:

Автомашина МАЗ-4370 – родоначальник всей 4000-серии. Представляет он собой двухосное шасси среднего тоннажа, предназначением которого является транспортировка разнообразного специального оборудования. Технические особенности данной техники позволяют устанавливать на её шасси бортовую платформу, эвакуатор, цистерны, подъёмники, АТЗ и прочее. Отличительной чертой грузовика является низкорамное шасси.

Автомашина МАЗ-437041 – двухосный грузовик среднего тоннажа, который зарекомендовал себя как надёжный и долговечный автомобиль. Предназначением его является транспортировка груза на междугородних маршрутах. На нынешний момент данная техника активно используется вооружёнными силами, коммунальными предприятиями, сельским хозяйством и индустриальными отраслями. Может комплектоваться и как бортовой грузовой платформой, так и тентовой.

Автомашина МАЗ-437043 – двухосное шасси среднего тоннажа, на котором установлена бортовая грузовая платформа. Предназначен грузовик для транспортировки всевозможных грузов на пригородных маршрутах. Невзирая на низкорамное шасси данная техника демонстрирует хороший уровень проходимости. Активно используется коммунальными службами, строительными организациями, авторемонтными предприятиями, сельским хозяйством и т.д.

- Автомашина МАЗ-437130 – двухосный минский грузовик среднего тоннажа, предназначением которого является транспортировка специализированных установок и оборудования, АТЗ, подъёмников, автомобильных лифтов, цистерн для воды и топлива, установок для баллонов с газом и прочее. Автомобиль выделяется повышенной манёвренностью и хорошей проходимостью. Активно применяется в коммунальных предприятиях, промышленных компаниях, строительных организациях, специализированных службах и т.д.

- Автомашина МАЗ-437141 – двухосное шасси, предназначенное для осуществления транспортировки грузов как на пригородных, так и на городских маршрутах. Оборудуется тентовой грузовой платформой. Основные достоинства данной техники – это повышенная манёвренность, компактные габариты и высокий уровень грузоподъёмности. Может оснащаться двухместной или трёхместной кабиной с наличием спального места.

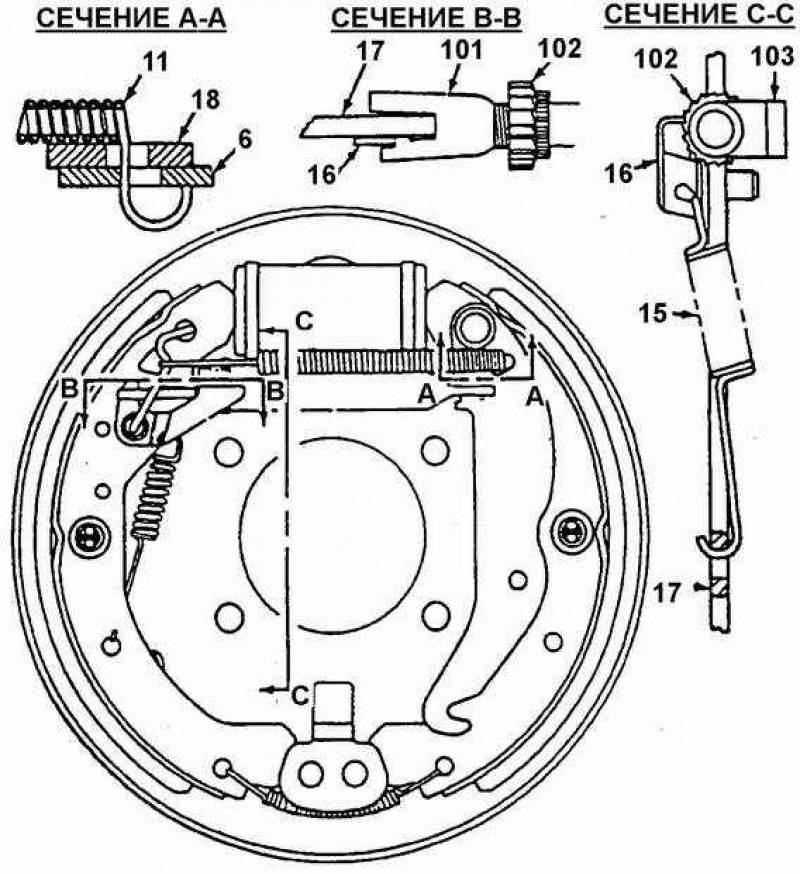

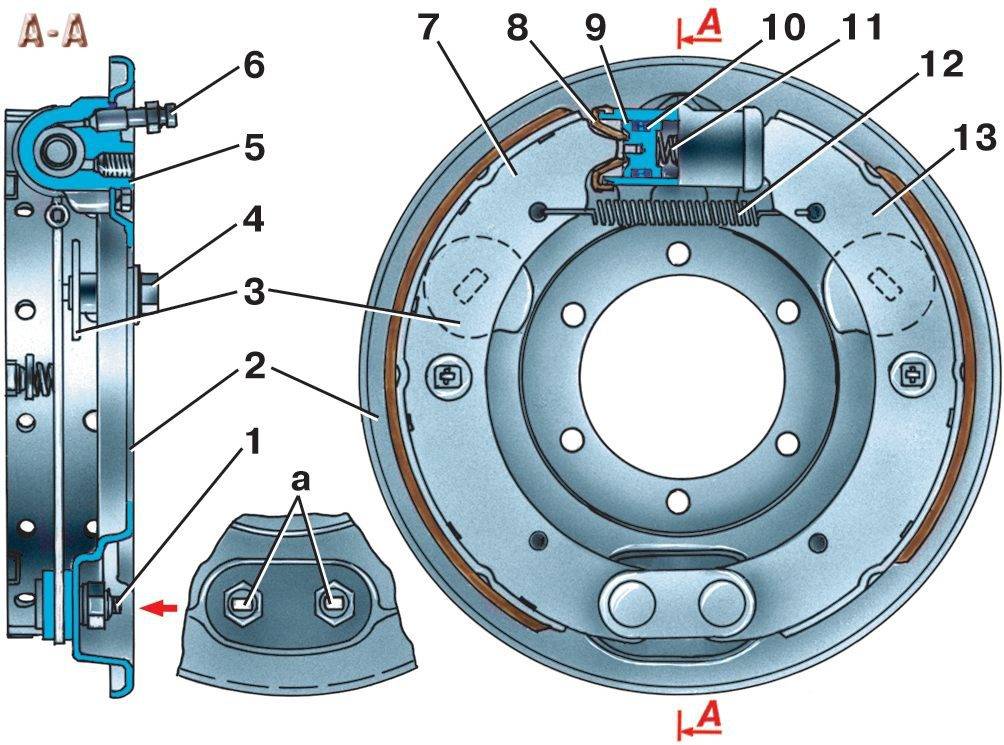

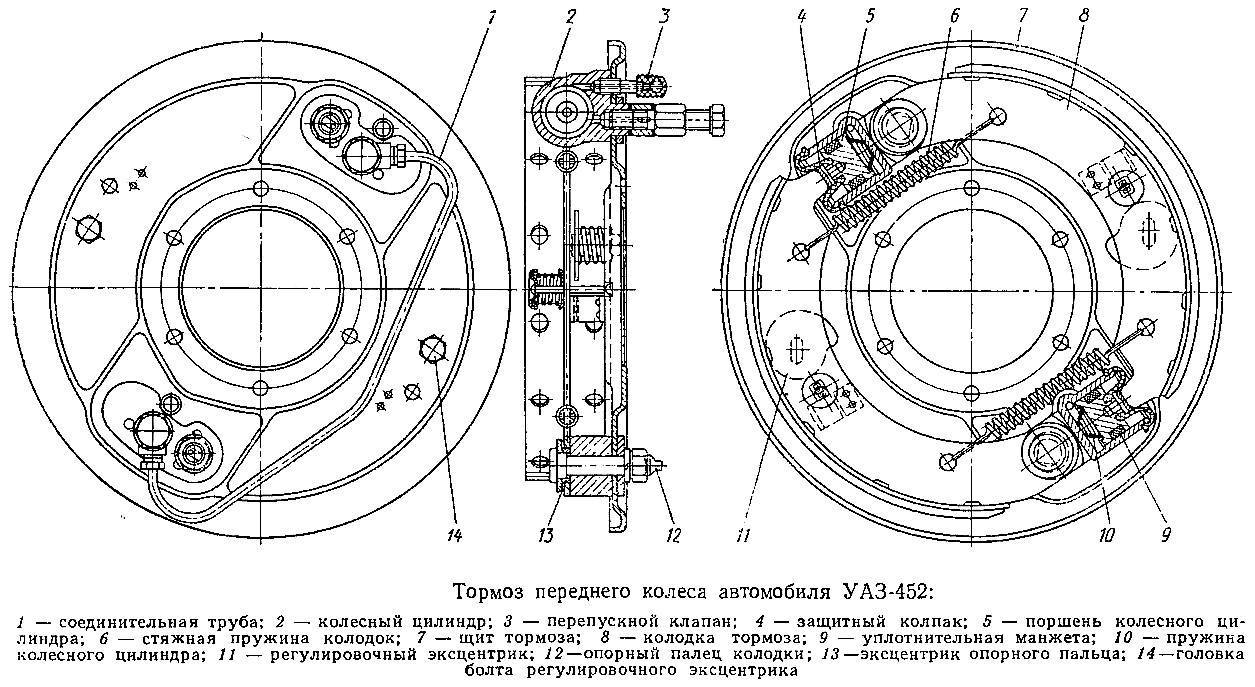

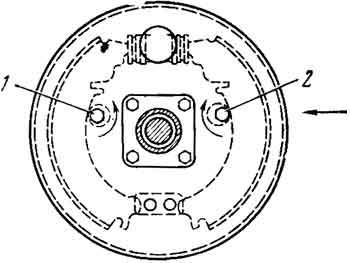

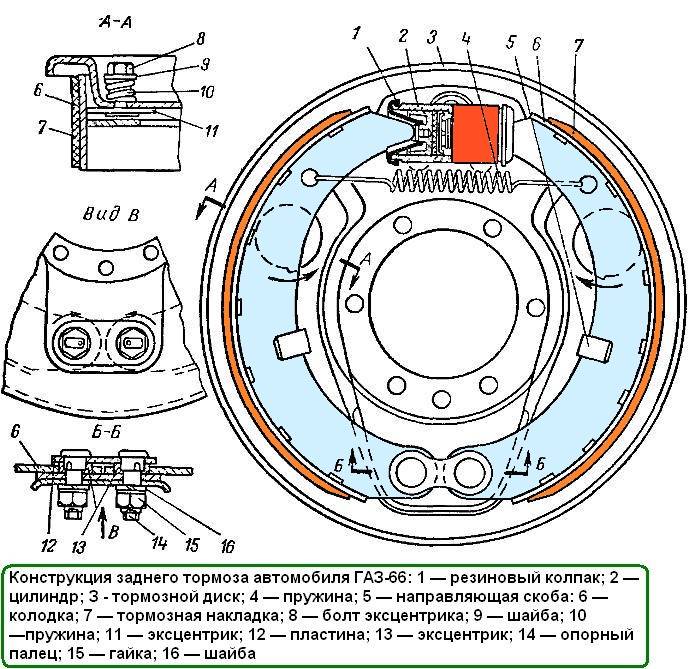

Рабочая тормозная система УАЗ Буханка

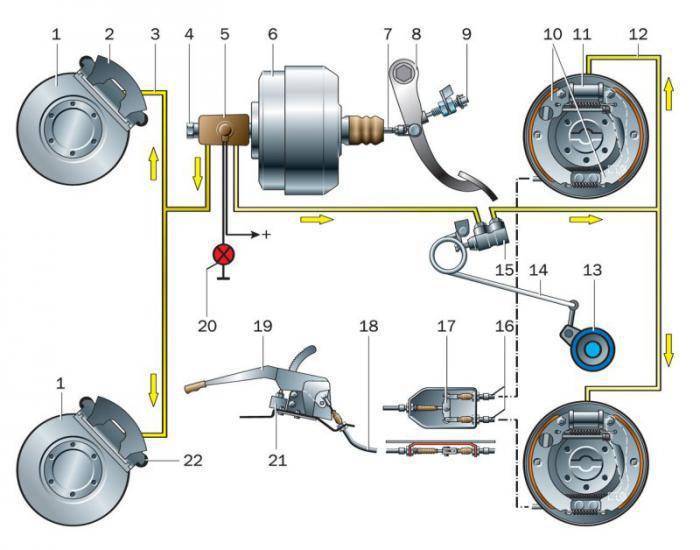

Схема рабочей тормозной системы

Изчить как устроена тормозная система УАЗ Буханка схема позволяет более наглядно.

Рис.1 Схема рабочей тормозной системы УАЗ Буханка: 1 – диск тормоза; 2 – скоба тормозного механизма колес спереди; 3 – контур передней части; 4 – главный тормозной цилиндр; 5 – бачок, оснащенный датчиком движения тормозной жидкости до аварийного уровня; 6 – усилитель с вакуумом; 7 – толкатель; 8 – педаль тормоза; 9 – выключатель света при торможении; 10 – задние тормозные колодки колес; 11 – задний цилиндр торможения колес; 12 – контур задней части; 13 – кожух полуоси моста сзади; 14 – нагрузочная пружина; 15 – регулятор давления; 16 – тросы задней части; 17 – уравнитель; 18 – центральный трос; 19 – рычаг стояночного тормоза; 20 – сигнализатор движения тормозной жидкости до аварийного уровня; 21 – выключатель сигнализатора стояночного тормоза; 22 – передняя тормозная колодка колес.

Гидропривод рабочей тормозной системы

Гидропривод рабочей тормозной системы УАЗ с 1985 года стал выпускаться с двумя отдельными ветвями, одна из которых протянута к тормозным механизмам передних колес, а вторая тянется к тормозным механизмам колес сзади. Конструкция привода включает в себя:

- главный тормозной цилиндр;

- тормозная педаль, которая соединена с цилиндром через его поршень;

- колесные цилиндры тормозных механизмов колес, как в передней, так и задней части автомобиля;

- трубопроводы и шланги, которые объединяют все цилиндры;

- педаль управления и усилители приводного усилия.

Трубопроводы, внутренняя часть главного цилиндра, а также всех колесных цилиндров содержат тормозную жидкость.

Принцип работы тормозной системы УАЗ

При нажатии на педаль тормозная система срабатывает в следующей последовательности:

- поршень главного цилиндра перемещает жидкость в трубопроводы и колесные цилиндры;

- в колесных цилиндрах тормозная жидкость вызывает передвижение всех поршней, в результате чего колодки тормозных механизмов приближаются к барабанам;

- когда расстояния между колодками и барабанами не останется, выпуск жидкости из главного тормозного цилиндра прекратится;

- при более сильном нажатии на педаль, в приводе поднимается давление жидкости и стартует торможение всех колес в один момент.

Это говорит о том, что одновременное срабатывание всех тормозов и регулярное соотношение между силой на тормозной педали и приводными силами тормозов создается благодаря системе функционирования гидропривода.

При ослаблении педали тормоза она за счет функционирования возвратной пружины возвращается в первоначальное положение. Кроме того, за счет пружины перемещается в первоначальное положение и поршень главного тормозного цилиндра. А стяжные пружины механизмов в свою очередь перемещают колодки от барабанов. Тормозная жидкость из колесных цилиндров по трубопроводам выталкивается в главный тормозной цилиндр.

Достоинства и недостатки гидравлического привода

Преимущества гидравлического привода:

- быстрое реагирование, обеспечиваемое внушительной жесткостью трубопроводов;

- высокий КПД, поскольку трата энергии происходит в результате переливания маловязкой жидкости из одного устройства в другое;

- не сложная конструкция;

- незначительная масса и размеры, как результат большого приводного давления;

- комфортная компоновка аппаратов привода и трубопроводов;

- шанс добиться необходимого распределения тормозных усилий среди осей автомобиля, получаемый благодаря разнице между диаметрами поршней колесных цилиндров.

Среди недостатков гидропривода можно выделить:

- нуждается в специальной тормозной жидкости с высокой температурой кипения и низкой температурой загустевания;

- угроза неполадок при разгерметизации в результате утечки жидкости при повреждении, или неисправностей при заполнении привода воздухом;

- сильное понижение КПД при малых температурах, как правило, ниже минус 30 °С.

Тормозная жидкость

Для применения в гидроприводах продаются специальные тормозные жидкости. Их производят на спиртовой, гликолевой или масляной основах. Смешивать между собой их запрещено, это может привести к ухудшению их качеств и появлению хлопьев. Тормозные жидкости, изготовленные из нефтепродуктов, разрешается использовать исключительно в гидроприводах, уплотнения и шланги которых изготовлены из маслостойкой резины. Это делается для того, чтобы предотвратить разрушение резиновых деталей.

Замена накладок

Тормозные колодки состоят из двух частей: металлического тела и фрикционной накладки. Раньше, лет 40 назад, накладки изготавливались из асбестосодержащего материала, который с помощью заклепок устанавливался на металлическую часть. Моторесурс таких деталей был мал и составлял 40-50 тыс. км. Сегодня применяются новые фрикционные материалы, которые могут пройти без замены 180-200 тыс. км. Поэтому замену тормозных накладок проводить нет смысла, а колодки меняются комплектом.

После снятия барабана для демонтажа элементов необходимо выполнить следующие действия:

- снять пружину, стягивающую колодки;

- демонтировать чашки с пружинами, прижимающие детали к защитному кожуху;

- снять колодки с посадочных мест.

Если принято решение заменить только фрикционные накладки, то к перечисленным действиям необходимо выполнить дополнительно:

- демонтаж остатков фрикционного материала;

- зачистку поверхности детали;

- установку новых накладок;

- обработку на токарном станке до необходимого размера.

Устанавливаемый материал должен иметь толщину не менее 7 мм, при запасе накладки до головки заклепки 3.5 мм. Зазор между фрикционным материалом и телом колодки допускается не более 0,1 мм. Выполнить такие работы можно без специальных приспособлений на слесарных тисках с соблюдением требуемых размеров и допусков.