Радиоуправление электроталями: обеспечим точность работы без малейших нареканий!

Главным фактором в работе с электроталями считается точность, и это действительно важно. Раскачивание, дисбаланс, резкий поворот руки – и ценный груз может быть поврежден. Чтобы не допустить подобной ситуации, необходимо внедрение современных разработок промышленного оборудования

И одним из самых актуальных на сегодняшний день является радиоуправление электроталями, благодаря которым можно добиться 100% точность погрузки даже в стесненных условиях. Это экономит время, снижает трудозатраты и положительно отражается на всех производственных показателях. Кроме того, радиоуправление элетроталями так же, как и радиоуправление кранами, можно модернизировать. Так, при комплектации оборудования тиристорными преобразователями не только обеспечивается точность и плавность пуска тали, но и параллельно увеличивается срок эксплуатации всего агрегата

Чтобы не допустить подобной ситуации, необходимо внедрение современных разработок промышленного оборудования. И одним из самых актуальных на сегодняшний день является радиоуправление электроталями, благодаря которым можно добиться 100% точность погрузки даже в стесненных условиях. Это экономит время, снижает трудозатраты и положительно отражается на всех производственных показателях. Кроме того, радиоуправление элетроталями так же, как и радиоуправление кранами, можно модернизировать. Так, при комплектации оборудования тиристорными преобразователями не только обеспечивается точность и плавность пуска тали, но и параллельно увеличивается срок эксплуатации всего агрегата.

Таким образом, радиоуправление кранами

– это оптимальный вариант для каждого предприятия!

Изолированный гибкий рельс 4Р 75А — 1100 руб/м с НДС

Партнерские отношения с ведущими мировыми производителями – гарантия качества и доступной стоимости на все представленные модели.

Осуществляем прямые поставки разработчика высококачественных радиосистем для беспроводного управления грузоподъемным оборудованием.

Прямые поставки, низкие цены, широкий модельный ряд, возможность индивидуальной комплектации – сделали нашу компанию лидером поставок систем радиоуправления в РФ.

Электрическая схема

На предприятиях часто устанавливают механизмы, управление которыми осуществляется с пола. В этом случае электрическое оборудование располагается на концевой балке. Если посмотреть на главные троллеи, то с противоположной стороны от них располагается щиток. Здесь размещаются магнитные пускатели электрического двигателя механизма. Автоматические выключатели находятся на 2 щитке. Конечный выключатель расположен на концевой балки.

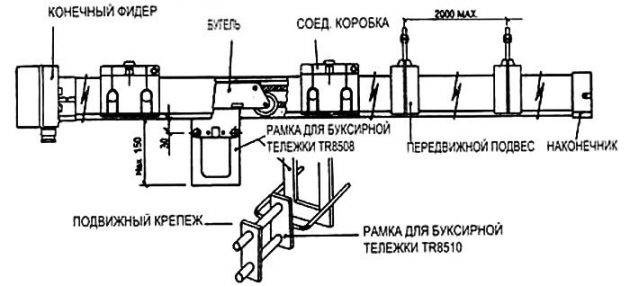

Подведение тока к электрической тали осуществляется с помощью кабеля КРПТ (кабель в резиновой оболочке переносного типа тяжелый). Это гибкое изделие, имеющее медные жилы.

При монтаже кабеля 1 конец закрепляют на троллейной концевой балке в неподвижном положении, а 2 подсоединяют к тельферу. При монтаже должна быть учтена схема управления краном.

Кабель подвешивают, используя ролики. Их перемещение происходит по проволоке, сделанной из стали. Электрическую аппаратуру, которая используется для управления кран-балкой, фиксируют на тельфере. Для того чтобы была возможность управлять магнитными пускателями, используют кнопочный пост. Его подвешивают к нижней боковой стенке шкафа, в котором расположена электрическая аппаратура. Для фиксации оборудования используется стальной трос.

Если механизм эксплуатируется в закрытом помещении, необходимо сделать заземление. Оно выполняется путем применения естественных коммуникаций. Их делают из металла, а потом прокладывают в земле. Еще одним вариантом станет устройство заземляющего контура.

Система состоит из цепи электропроводки, которая соединена с балкой и землей. Если произойдет пробой изоляции оборудования или нарушится изоляция проводки, на частях крановой конструкции возникнет ток. При заземлении земля выступает в качестве приемника электрического тока.

При использовании кранового оборудования должно быть сделано заземление следующих элементов:

- конструкции корпуса, выполненной из металла;

- корпуса электрооборудования;

- оболочки и кожухи из металла, крышки и других поверхностей из этого материала;

- защитных трубопроводы.

Электросхема должна быть учтена. Способ заземления зависит от того, какое крановое оборудование установлено на предприятии

Также важно учитывать рабочее напряжение

Монтаж кран-балок

Кран-балка и ее монтаж

Кран-балка и ее монтаж

Во многих построенных или реконструированных производственных зданиях возникает необходимость установки кран-балки.

Выпускает промышленность

Отечественные производители освоили производство грузоподъемных устройств, которые устанавливаются в цехах, на погрузочно-разгрузочных площадках, а также в складских помещениях и так далее. Для ее установки требуются специалисты, которые имеют не только теоретические, но практические навыки. Как показывает жизнь, монтаж кран балки только на первый взгляд кажется несложным. На самом деле это ответственная работа, от которой зависит продолжительность ее эксплуатации, безопасность.

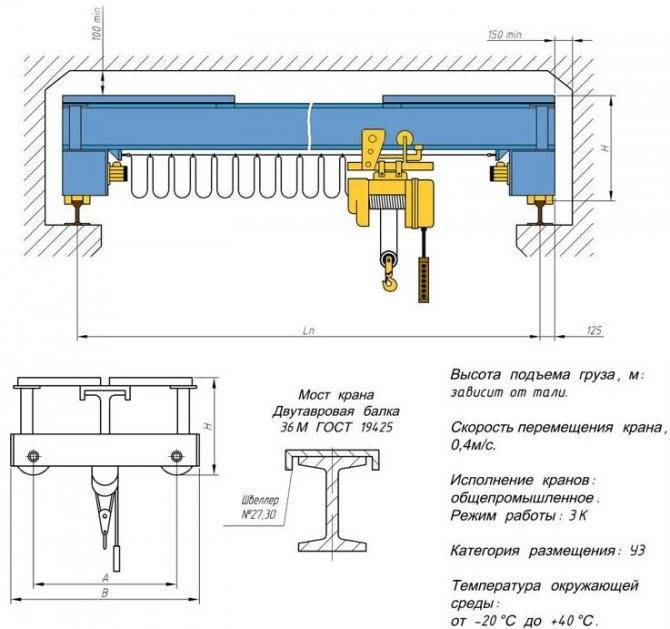

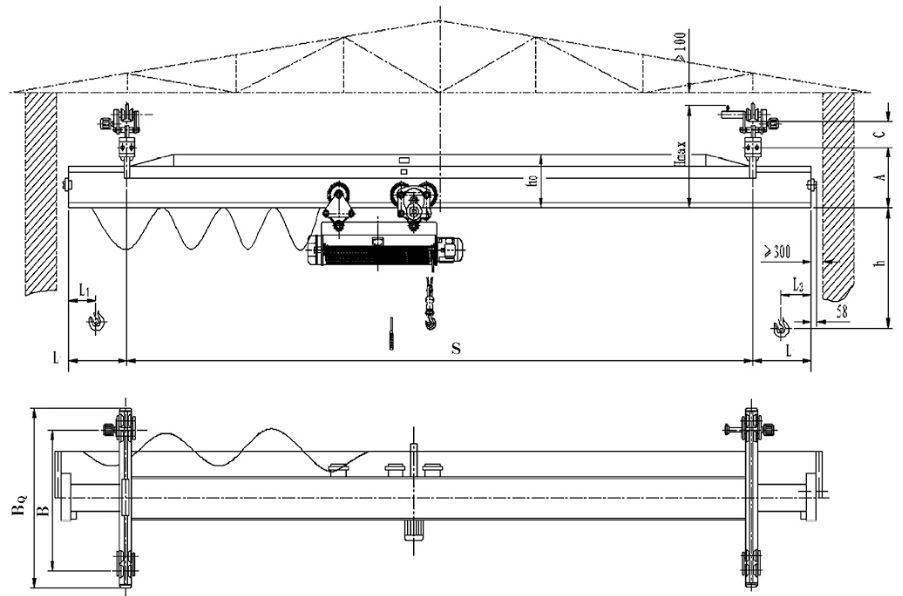

Есть несколько типов. Например, устройства, способные поднимать от 0.5 до 5.0 тонн, соответственно при пролетах от 3.5 до 16.5 метра. Их особенностью является то, что имеют возможность перемещаться по нескольким направляющим на тележках, оборудованных ходовыми колесами. Обычно направляющие (рельсы) закреплены на фермах, а также на балках, которые служат опорными конструктивными элементами крыши здания.

Механизмы поднимают и опускают грузы при помощи электрических тельферов, смонтированных на балке хода. Это обеспечивает транспортировку груза по горизонтали.

Монтаж опорной кран-балки также представляет определенную сложность, хотя несколько упрощает процесс, поскольку рельсы монтируются к подкрановым балкам. Крепеж грузовой каретки, остальных узлов простой. Грузовая каретка снабжена электрической талью. Возможен и ручной вариант.

Два эффективных способа

В производственном цеху используется два способа монтажа. Это метод, который предусматривает полную сборку грузоподъемного механизма. При помощи другой подъемной машины или обычных автомобильных подъемный устройств, она устанавливается на свое рабочее место за один подъем. Такой тип установки возможен, если монтажу подлежит кран-балка, пролет которой не превышает 16,5 метра.

Второй вариант — путем раздельной сборки узлов и деталей. Это осуществляется на специальном монтажном месте. Как только собран один узел, то он интегрируется в тело подъемного устройства. И так далее. Это метод несколько удлиняет сроки монтажа, но этого требует схема сборки таких подъемных механизмов. Этим способом монтируются кран-балки, который прошли соответствующий ремонт на специализированных предприятиях.

Нужен обученный персонал и специальное монтажное оборудование

Практика доказала, что монтаж лучше осуществлять с помощью приглашенных специалистов, которые оказывают профильные качественные услуги. Они не только способны осуществить монтажные работы, но сделать плановый, предупредительный и другие ремонты. Перед тем, как приступить к работе, специалисты такой компании осуществят детальный предварительный осмотр состояния узлов и деталей и определят, какой вид ремонта необходимо выполнить для того, чтобы в дальнейшем обеспечить производительную и долговечную работу кранового механизма.

По эксклюзивному варианту

Сегодня промышленность страны способна выполнять эксклюзивные заказы на изготовление кран-балок. Некоторые предприятия могут поставить за короткий срок механизмы, которые стабильно работают при температурах -40/ +40 градусов по Цельсию. При желании заказчика подъемные механизмы этого типа могут быть дополнены важным оборудованием, что существенно повышает их эффективность и производительность. Сегодня используют грузоподъемные устройства с токоприемниками троллейного типа и так далее.

Источник

Указания к производству работ

Работы по демонтажу мостовых кранов должна выполнять специализированная строительная организация имеющая лицензию на выполнение такого рода работ.

Демонтаж кранов выполнять в последовательности, обратной ее возведению.

Работы по демонтажу двух мостовых кранов в пролете И-К производить с помощью автомобильного крана КС-6478 грузоподъемностью 50 т и телескопической стрелой, а демонтаж мостового крана в пролете 0/1-0/7 осуществлять с помощью двух трхножничных подъемных столов грузоподъемностью по 10.0т и высотой подъема 10м и электрической лебедки ТЭЛ-10-1.

Демонтаж двух мостовых кранов КМ-10 в пролете И-К

- а) определить место монтажа;

- б) установить сигнальное ограждение опасной зоны крана;

- в) обесточить троллеи.

Монтаж

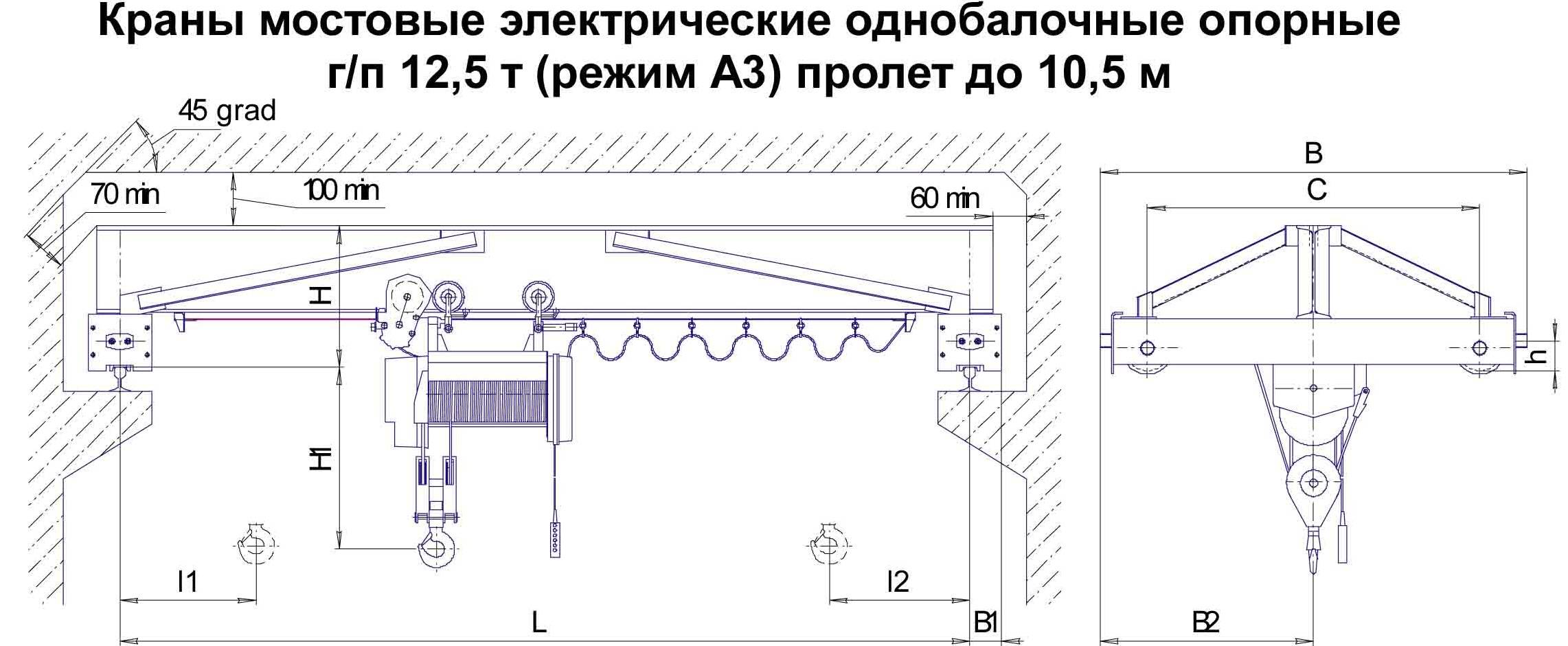

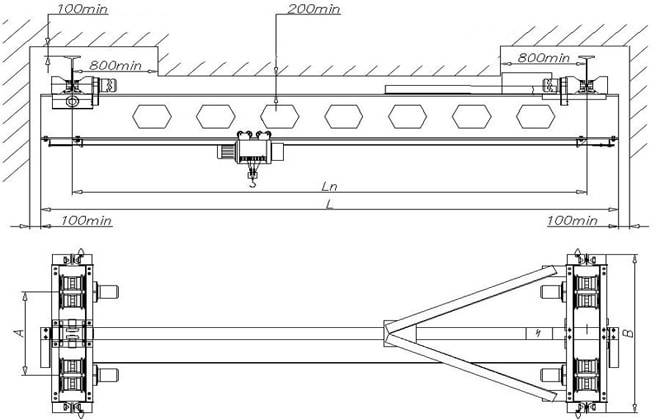

Установка мостового крана двухбалочного осуществляется с учетом таких показателей:

- Технических характеристик крана (вес, максимальная высота подъема, габаритные размеры, монтажная схема).

- Размеров помещения или цеха, несущей способности стен или колонн, на которых будут устанавливаться подкрановые пути.

- Условий сборки конструкции (наличие подъездных путей и монтажной площадки).

Имеется несколько методов сборки крана. Однобалочные легкие конструкции монтируют внизу. Затем уже готовую конструкцию поднимают наверх, используя вспомогательную технику и устанавливают на рельсы. Монтаж конструкции включает большое количество операций, особенно когда происходит сборка устройств, имеющих грузоподъемность 50-100 т и выше.

Этапы монтажа двухбалочного крана:

- Осуществляется монтаж полумостов. На монтажной площадке собирают 2 половины моста.

- Выполняют сборку и установку концевых балок на подкрановый путь.

- Выполняют подъем полумостов и монтаж их на кольцевые балки.

- Соединяют между собой полумосты и концевые балки.

- Выполняют монтаж системы передвижения тележки. Затем поднимают ее и фиксируют на мосту.

- Осуществляют сборку узла электропитания и системы управления устройством.

- Монтируют концевой выключатель.

- Осуществляют сборку и установку кабины оператора.

- Осуществляют наладочные работы. Проводят испытания установленного подъемного устройства.

Указания по безопасным методам ведения работ

Принятая организационно-технологическая схема демонтажа полностью обеспечивает безопасные условия труда работающих на стройплощадке, за счет:

- Выбора механизмов и грузозахватных приспособлений.

- Ограничения зон переноса грузов краном.

- Выбора безопасных методов ведения работ.

- Выбора средств подмащивания.

Кроме того:

В соответствии с действующим законодательством обязанности по обеспечению безопасных условий охраны труда на стройплощадке возлагаются на работодателя, при этом следует:

- При производстве строительно-монтажных работ должны соблюдаться требования СНиП 12-04-2002 и СНиП 12-03-2001 «Безопасность труда в строительстве».

- Разборка конструкций производится под непосредственным руководством инженерно-технического работника, назначенного приказом по организации.

- Рабочие допускаются к работе после инструктажа на рабочем месте по безопасности труда с учётом особенностей разборки здания данной конструкции.

- Все работающие на стройке должны быть обеспечены средствами индивидуальной защиты.

4. При подъеме демонтируемых элементов конструкций должно быть обеспечено вертикальное положение грузовых канатов, с этой целью используются универсальные траверсы. Не допускается вытягивание краном защемлённых стропов и канатов, подъёма не полностью освобождённых от связей конструкций, оттягивание их во время подъёма, перемещения и опускания.

6. Предусмотрено ограждение опасных зон ограждением сигнального типа высотой 1.2м по ГОСТ 23407-78, что обеспечивает закрытие доступа посторонних лиц в пределы опасных зон.

7. Предусмотрено освещение зоны производства работ прожекторами типа ПЗС-35, установленных на конструкциях существующего здания, из расчёта освещенности 2 лк. — ПБ 10-382-00. «Правила устройства и безопасной эксплуатации грузоподъемных кранов»

8. Эксплуатация грузоподъемных машин производится согласно «Правил устройства и безопасной

эксплуатации грузоподъемных кранов»

9 Электробезопасность на стройплощадке обеспечить в соответствии с требованиями ПУЭ вып.7

«Правила устройства электроустановок» и ГОСТ 12.1.013-78 «Строительство. Электробезопасность».

10. С целью уменьшения шума, как на стройплощадке, так и за ее пределами. ППР рекомендует применять электро и пневмо инструмент с низкими шумовыми характеристиками.

11. Санитарно-бытовые помещения должны быть оборудованы в соответствии с гигиеническими требованиями к устройству и оборудованию помещений для рабочих строительно-монтажных организаций, утвержденных Минздравом, и должны отвечать противопожарным нормам.

12. На объекте строительства должны быть обязательно аптечки с медикаментами, носилки, набор фиксирующих шин и другие средства для оказания первой медицинской помощи.

13. На всех участках работ, где это требуется по условиям работы, у оборудования, машин и механизмов, на автомобильных дорогах и других опасных местах, вывесить хорошо видимые в тёмное время суток, освещенные предупредительные и указательные надписи и знаки безопасности, плакаты и инструкции по технике безопасности.

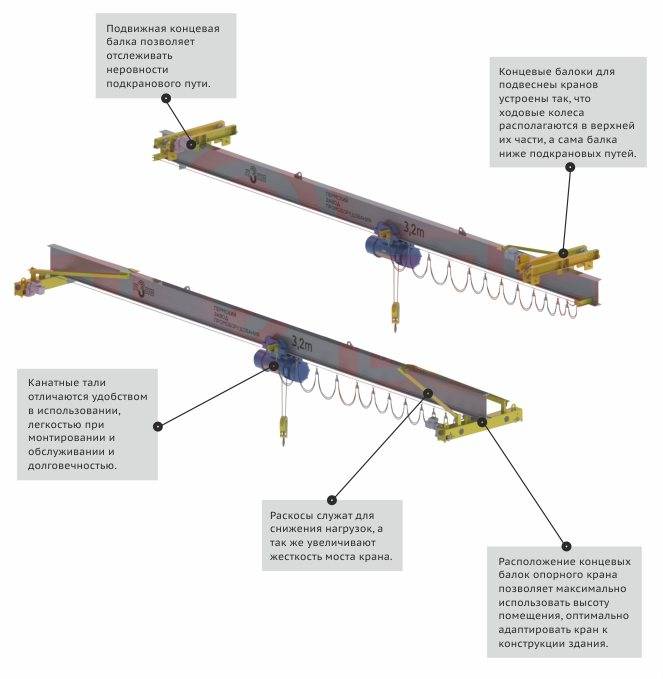

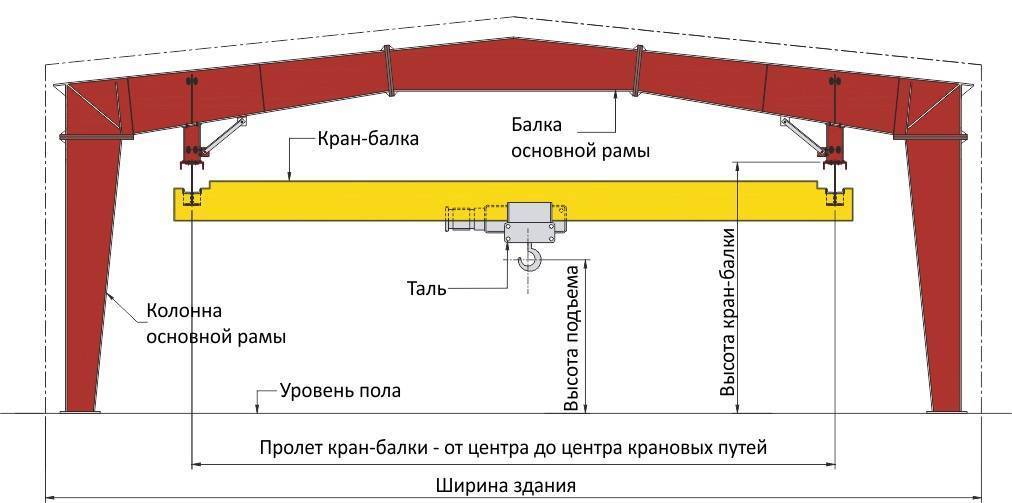

Установка кран балки

Кран-балка– это подвижный грузоподъемный механизм, перемещающийся по пролетной балке. Он устанавливается в складских или промышленных помещениях, цехах, на СТО и под открытым небом для разгрузки, погрузки или перемещения различных видов тяжеловесных грузов.

Способы установки кран балки

Монтаж кран-балки зависит от типа конструкции. Она может быть опорной или подвесной. В первом случае кран двигается сверху рельсового пути. Подвесные мостовые краныперемещаются по монорельсовому пути, для обустройства которого используетсядвутавровый профиль, подвешиваемый непосредственно на перекрытия строений. Благодаря такой конструкции кран подходит даже для перемещения грузов вдоль стен. Для подъема грузов устанавливается электрическая или ручная таль.

Установка кран-балки в производственном помещении начинается с монтажа подкрановых путей. Если он выполняется внутри здания, то целесообразнее использовать подвесную конструкцию, она на порядок дешевле опорной

Но здесь важно правильно рассчитать пиковую нагрузку на несущие элементы сооружения

Проект установки кран балки

Проектирование мостового крана требует тщательного изучения предстоящих условий эксплуатации такого оборудования. В учет берутся максимальные предполагаемые нагрузки, размеры помещения, наличие надежных несущих конструкций и пр.

В проект установки кран-балки входят:

- чертежи общих видов и детализация;

- спецификация на все конструкционные элементы;

- принципиальные и монтажные схемы;

- техническое описание грузоподъемного оборудования;

- чертежи электрооборудования;

- инструкция по монтажу и эксплуатации.

Монтаж и демонтаж кран-балок

Установка кран-балки в цеху выполняется с помощью монтажной мачты, самоходного крана или силовых элементов здания. Основная задача при креплении подкрановых путей – обеспечение минимального отклонения ходовой балки в горизонтальной и вертикальной плоскости. Дополнительно устанавливаются ограничители хода, позволяющие исключить вероятность схода мостового крана с путей. Если во время монтажа используются сварочные работы, то покрыть сварные швы антикоррозийной краской.

При демонтаже крана-балки обязательно ограждается зона выполнения работ. Перед их началом устанавливаются опоры, которые фиксируют грузоподъемный механизм на путях. Кран отключается от электросети, отсоединяют линии троллейного шинопровода или гибкого токоподвода. Демонтируется тельфер или ручная таль. Опорный мост снимается с помощью автокрана. Все элементы и детали маркируются, упаковываются и могут быть перевезены на другой объект для сборки конструкции заново.

Обслуживание кран-балок

Механизмы и узлы любого оборудования изнашиваются в процессе работы. Это касается и кран-балок, выдерживающих колоссальные нагрузки. Износ деталей может привести к снижению эффективности работы оборудования или к выходу его из строя из-за аварийной ситуации. Избежать подобных проблем поможет своевременное обслуживание мостового крана. Оно проводится ежегодно и включает в себя:

- очистка механизмов от пыли и загрязнений, смазка узлов;

- регулировка тормозной системы;

- осмотр и тестирование электродвигателя при различных нагрузках;

- проверка уровня масла в редукторах;

- восстановление изоляции кабелей;

- тестирование системы управления;

- проверка надежности креплений.

Ремонт кран-балок

Ремонтные работы могут быть начаты только после индивидуального осмотра оборудования опытным инженером. Он самолично приезжает на объект и уже на месте проводит необходимую диагностику, определяя причину поломки механических узлов или электрооборудования.

Для расчета стоимости ремонта составляется предварительная смета. В ней детально расписываются работы и материалы, которые потребуются для устранения неисправности. Ремонт кран-балки начинается после утверждения сметы с заказчиком. Её сумма остается неизменной до сдачи объекта в эксплуатацию.

Цепь магнитов растормаживающего действия

Ротор мотора подъемника блокируется тормозными механизмами, когда данный компонент выключен. Для того, чтобы обеспечить вращения ротора, необходимо срабатывание растормаживающего электромагнита, который оперативно отожмёт колодки тормоза.

Компонент запускает электрический магнит контактора Т. Далее магнит последовательно подключается к сопротивлению РД-Г, которое дополнительно можно зашунтировать посредством контактора 1Т. Эта функция позволяет реле максимального тока бесперебойно контролировать величины токов, проходящих через катушки электрических магнитов.

Сделано это с целью обеспечения контроля величин тока посредством реле РТ. Реализуется это, чтобы через катушку электромагнита проходило напряжение определенного уровня, для избегания перегорания. Если же ток все-таки превысит значения установленной величины, тогда реле РТ отключает элемент 1Т, а сопротивление шунта размыкается. В результате этих реакций ток, проходящий через катушку магнитной детали, уменьшается.

Контакторы Т и 1Т на крановых установках реализованы в типе КПД. Предохранители 1П располагаются над аналогичным элементом 2П. В случае возникновения в цепях магнита замыкания и сгорания предохранителя 1П последует обесточивание оперативной цепи контакторов. Подъемный механизм останавливается и после этого происходит отключение реле 1 и 2 РУ, а также РН контактора.

Особенности тормозных систем

Старые гидравлические тормозные системы имеют тенденцию протекать и требуют технического обслуживания и экологические проблемы. Их можно заменить современными «тормозами по проводам».

Пакеты с педальным управлением тормоза подруливающего устройства переменного тока, которые решают эти проблемы. При этом, обеспечивается похожий эффект торможения, который присущ для работы с гидравлическими тормозами.

Доступны также и полностью закрытые тормоза современного дизайна, соответствующие эксплуатационным характеристиками. Габаритные характеристики тормозов оригинального оборудования – представленные часто по более низкой цене.

Цепь оперативного действия

Контактор типа РН отвечает за включение и отключение оперативной цепи подъемного механизма. Цепочка представляет собой элемент, осуществляющий подачу напряжения на контакторные катушки. Как правило, компоненты работают с напряжением 220 вольт, но есть и модификации с катушками на 110В.

Конструкция схемы включает и детали, отвечающие за выполнение разных функций:

- передвижения;

- транспортировки телеги;

- поворота платформы.

Все эти устройства работают с релейными приспособлениями РН. Сеть включает два контакта последовательного типа на случай, если один из этих элементов приварится к неподвижному контакту из-за больших токов.

В ситуациях, когда оперативная цепь не имеет напряжения, нет необходимости ее включения. При осуществлении первичной подачи напряжения в ОЦ, машина не запускаются мгновенно, в каких бы положениях ни был контроллерный рычаг. Именно поэтому, крановщик для начала должен поставить рычаг в исходное положение, чтобы напряжение попало в цепь.

Устройство кран-балки ручной. Особенности устройства кран-балки электрической.

Производство кран-балок общепромышленного, пожаробезопасного и взрывозащищенного исполнения. Грузоподъемность электрических кран-балок до 20т. Грузоподъемность ручных кран-балок до 20т.

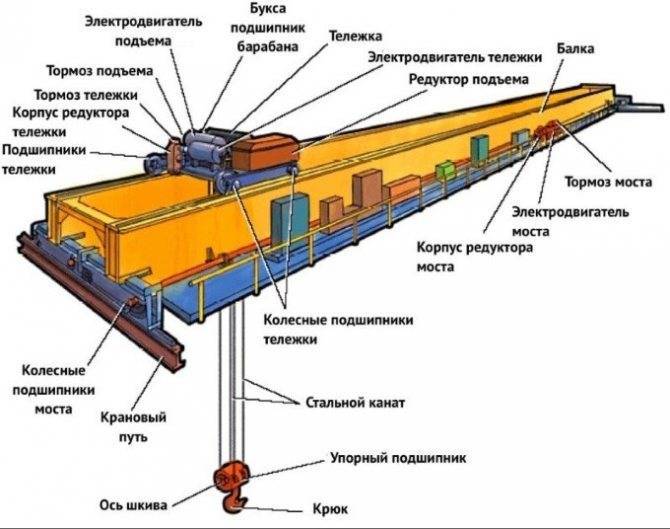

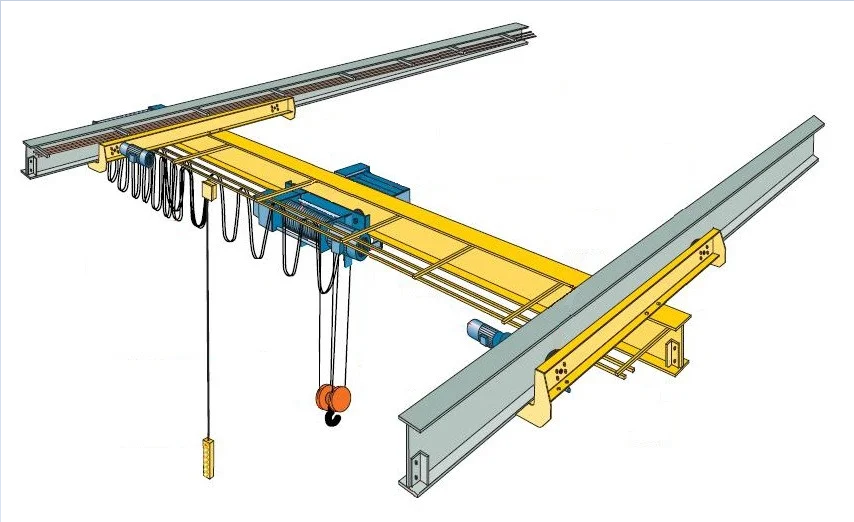

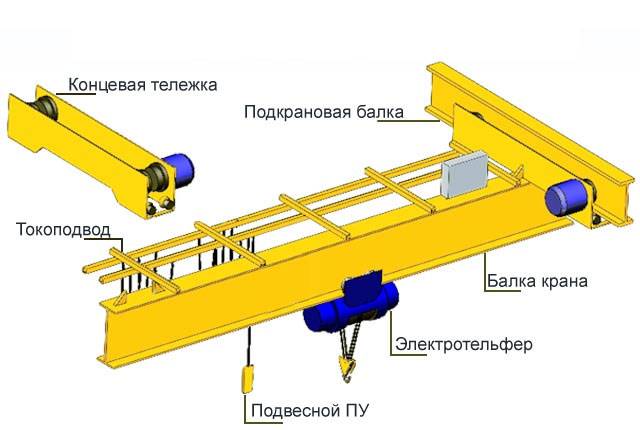

Устройство кран балки в принципе аналогично устройству любого крана мостового типа. Кран состоит из нескольких основных элементов:

— основная балка;

— две концевые балки (двутавры) на которых расположен механизм передвижения крана;

— электротельфер;

— различное электрооборудование.

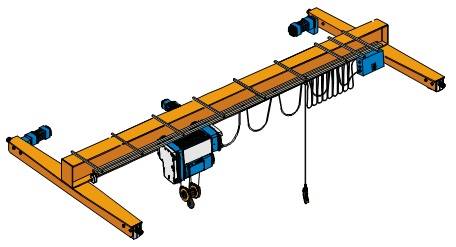

Пролет моста кран балки может быть от 4,5 до 28,5 метров и является жесткой металлической конструкцией. Для дополнительной жесткости, с обоих сторон моста крана, устанавливаются по два раскоса. В роли основного грузоподъемного механизма, на электрической кран балке, применяется канатный либо цепной передвижной электротельфер. Его задача подъем, спуск и перемещение грузов в горизонтальной плоскости. Передвижение конструкции крана осуществляется посредством механизма передвижения с раздельным приводом. Механизм состоит из двух приводных и двух холостых колес. Они с помощью букс устанавливаются на концевые балки крана. Приводящий приводные колеса в движение мотор-редуктор, навешивается на их вал и крепится к концевой балке двумя кронштейнами.

В зависимости от выбранного способа управления кранов, на нем может быть установлена крановая кабина, кнопочный проводной пульт и дополнительный блок с пультов дистанционного радиоуправления. Подача электроэнергии к узлам и механизмам крана может осуществляться, как с помощью гибкого кабеля, так и троллейным способом.

Устройство кран балки – дополнительные крановые опции

Устройство крана балки, помимо основных узлов и механизмов, включает в себя так же и ряд дополнительных агрегатов, которые могут быть установлены на кран по желанию заказчика:

— механизм дополнительного тормоза на подъем и передвижение;

— встроенные крановые весы;

— частотные преобразователи для микроскоростей подъема и перемещения;

— блок дистанционного управления;

— дополнительные грузозахватывающие элементы (грейферные ковши, траверсы, электромагнитные захваты).

Помимо этого на устройство крана балки оказывают влияние и различные варианты его исполнения, такие как:

— исполнение крана в пожаробезопасном варианте;

— взрывозащищенное исполнение;

— исполнение для температур от -40 до +60 градусов;

— тропическое исполнение;

— влагозащищенное исполнение крана балки.

В нашей компании вы можете купить кран-балки электрические из России и Болгарии, мостовые краны, козловые краны, тали, тельферы и другое эффективное грузоподъемное оборутование по доступной цене.

Кроме статьи «Устройство кран балки электрического типа – основные и дополнительные узлы»

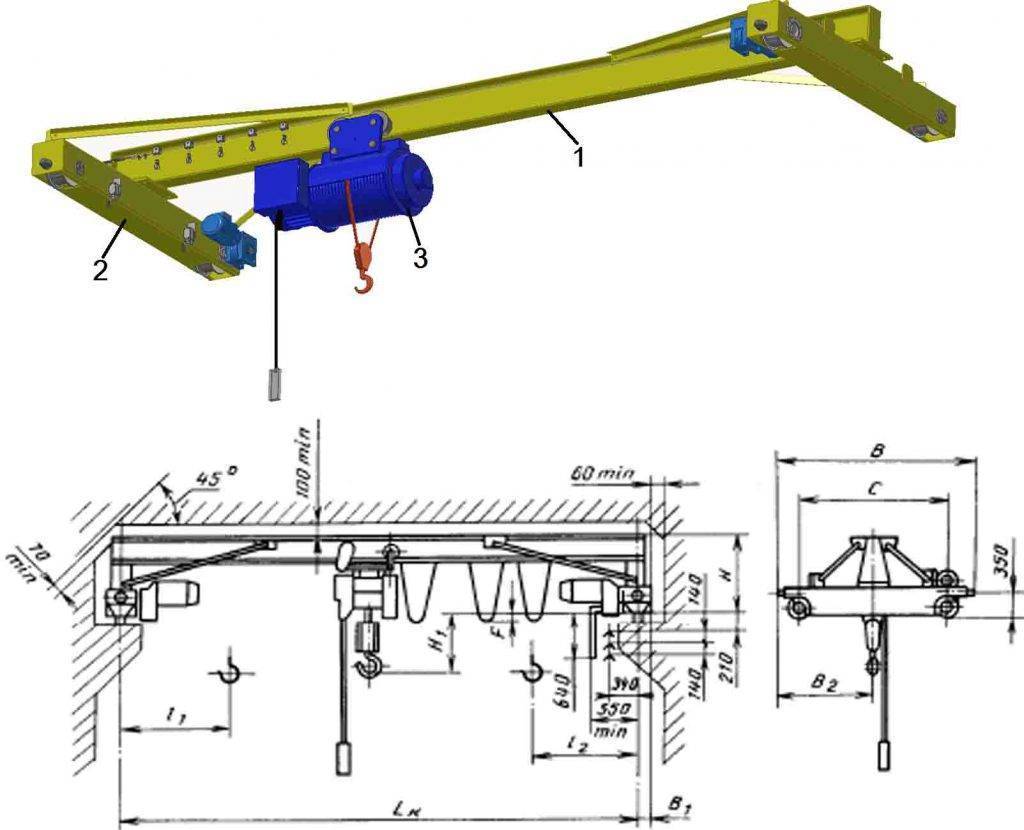

Устройство

Устройство приводится в движение подвесными тележками. Крановые пути выполнены из стального двутавра и проходят под перекрытием помещения. Они подвешиваются снизу. Точка опоры располагается ниже плоскости движения механизма. Посредством вылета консоли аппарат может использовать в работе всю территорию помещения и даже труднодоступные участки. Подвесные устройства более универсальны в эксплуатации, чем другие механизмы.

Устройство можно использовать в замкнутом пространстве, в отличие от опорных механизмов. Эти конструкции имеют меньший вес и размеры. При проектировании аппарат оснащают дополнительным приспособлением для усиления жесткости. Конструкцию применяют при наличии усиленных перекрытий в здании. Грузоподъемность, скорость и режим работы механизма зависят от свойств установленных на нем лебедки и подъемной тали.

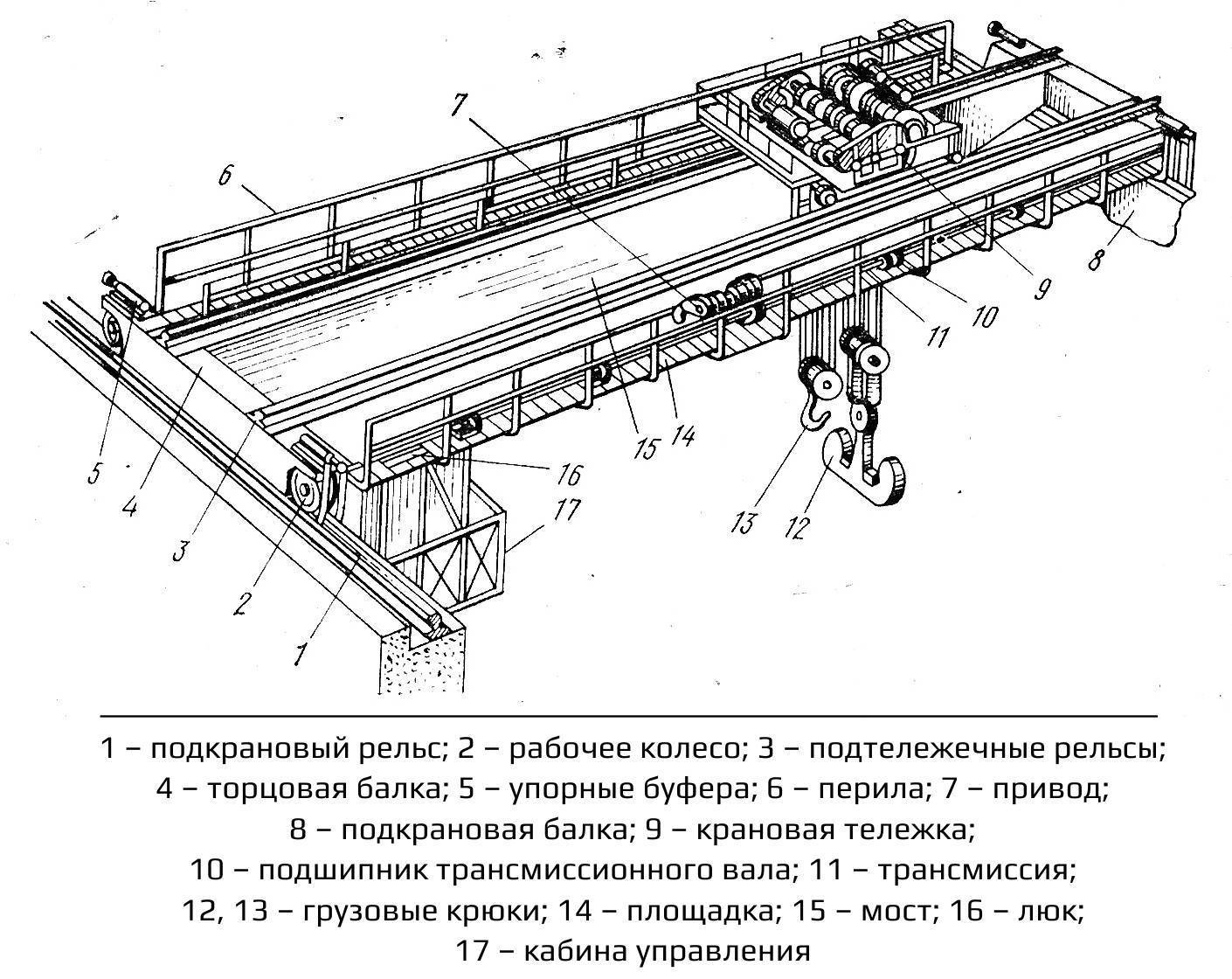

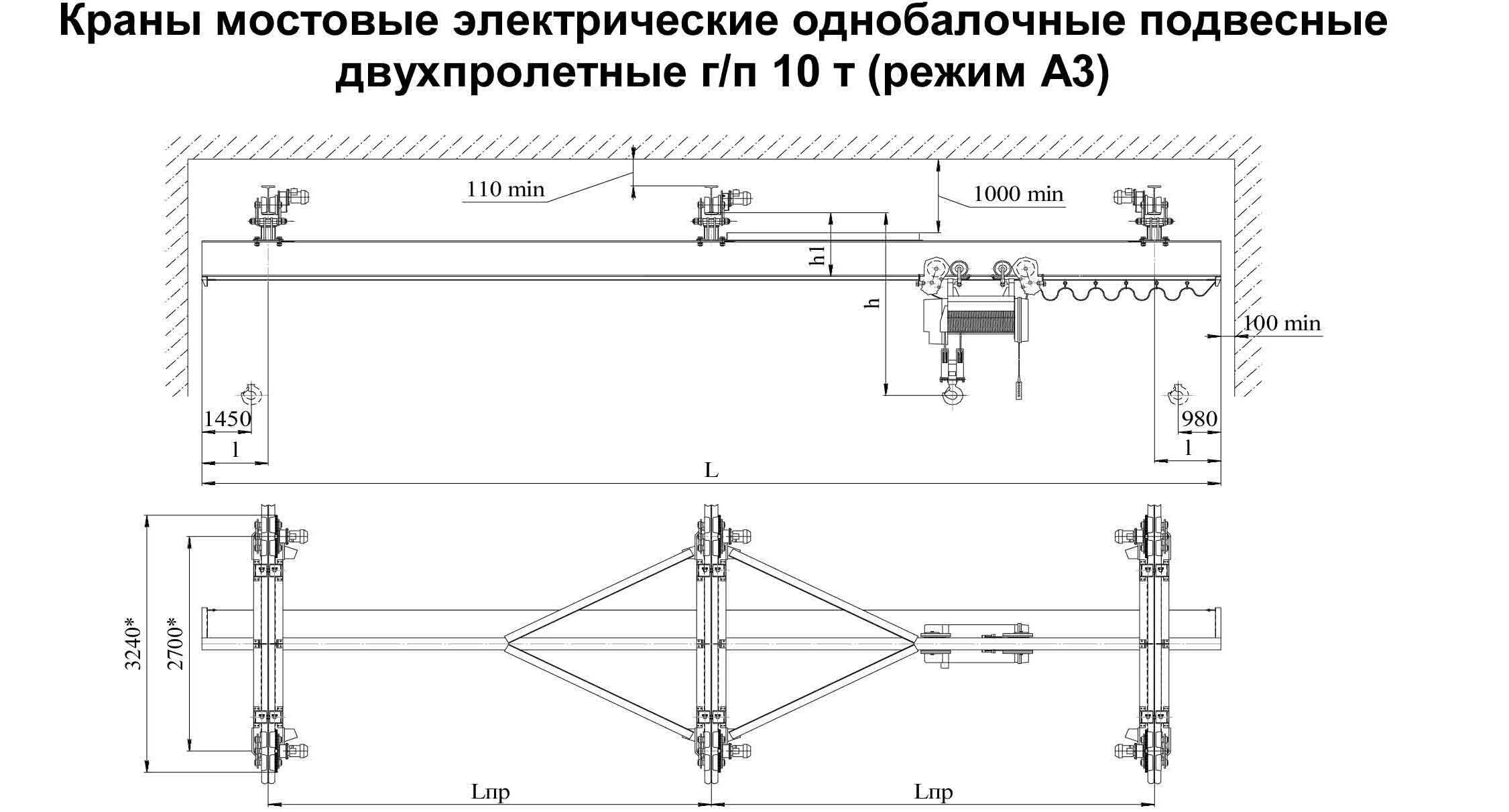

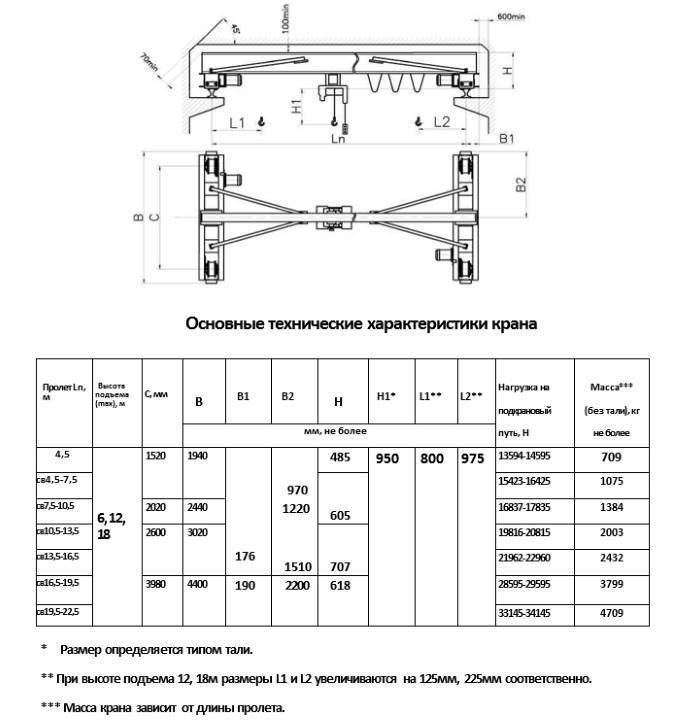

Однобалочный

Одобалочные краны имеют простое строение. Они несложные в обслуживании, занимают мало места, имеют небольшой вес в сравнении с двухбалочными механизмами. Мостовые однобалочные подвесные краны используют там, где нужно обслуживать удаленные участки помещений или производственных цехов без установки добавочных опор. Кран подвесной двухпролетный не требует установки крановых рельсовых путей. Для монтажа однобалочных подвесных кранов нужно закрепить специальные подвесы на потолке помещения и установить на них тележки.

Технические характеристики:

- Грузоподъемность — от 1 до 20 т.

- Скорость — от 8 до 40 м/мин.

- Тип подкранового рельса — P24, P43, P65 и др.

- Способ управления: пульт, радиоуправление.

- Токопровод: открытые или закрытые троллеи, гибкий кабель.

- Система управления приводом: преобразователь частоты, релейно-контакторная.

- Температурный режим — -40…+40ºC.

- Количество скоростей — 4.

Применение частотных преобразователей в приводе перемещения электрического однобалочного крана позволяет получить плавное ускорение и торможение для минимального раскачивания груза.

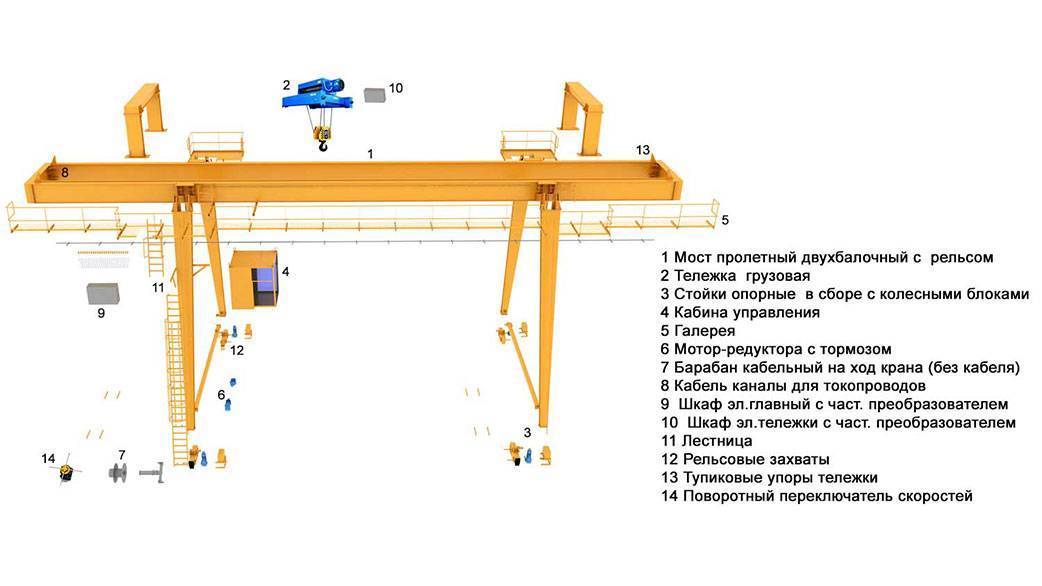

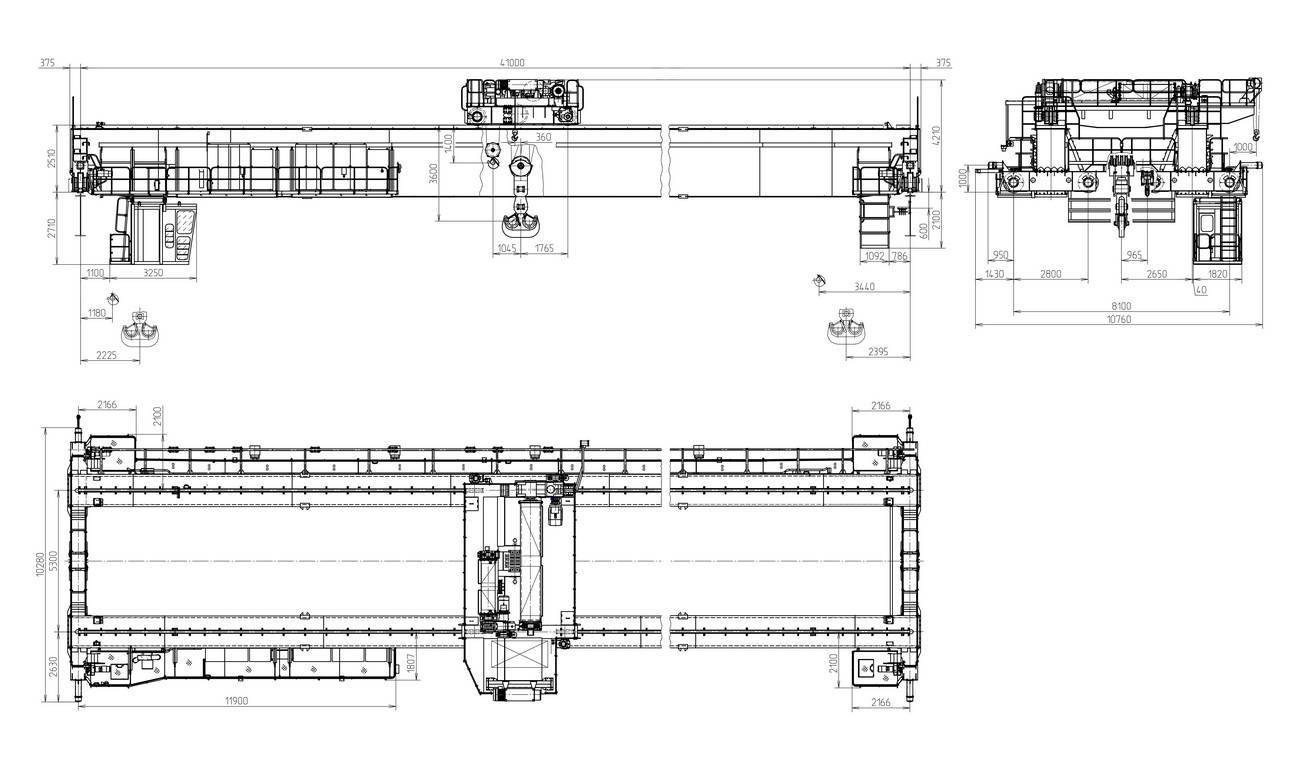

Двухбалочный

Двухбалочный мостовой кран используется для подъема и перемещения груза при разных технологических операциях, монтажных работах, погрузке и разгрузке, складских работах в помещении, под навесом или на открытой площадке.

Двухбалочные устройства оснащены цепными или канатными электротельферами.

Концевые балки, на которых устанавливается механизм, крепят к подвешиваемым несущим подкрановым конструкциям. Тележка направляет таль по рельсам. Конструкция может снабжаться площадками обслуживания. Опора двухбалочного моста в горизонтальной плоскости жесткая. Скорость передвижения — около 2 м/с. Мостовой механизм может управляться из кабины, с пола или с помощью радио. Кран подвесной электрический может быть снабжен частотными преобразователями. Мостовые электрические двухбалочные краны универсальны.

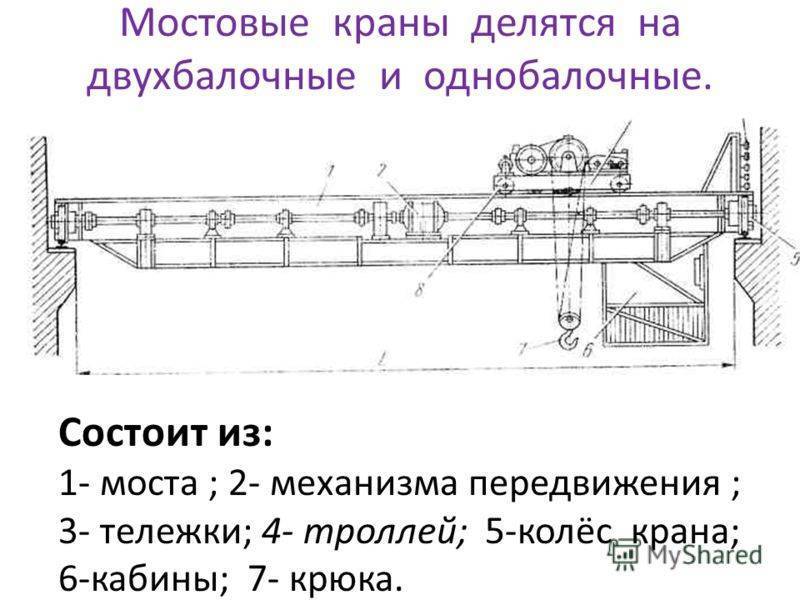

Особенности и различия мостовых кранов

Схема мостового однобалочного крана

Монтаж мостового крана подвесного и опорного типа регламентируется нормативными документами (ГОСТ, СНИП, РД, ПБ) и имеет ряд существенных отличий. В основном, они касаются устройства крановых путей и способа установки грузоподъемного механизма (ГПМ).

Монтаж подвесного крана проще и дешевле, чем опорного. В качестве кранового пути используется двутавр, либо специальный рельс, прикрепленный снизу к имеющимся бетонным конструкциям – стропилам, фермам здания.

Такой крановый путь допускает незначительные отклонения в прямолинейности, его кривизна компенсируется плавающим креплением моста к концевым балкам и конструкцией колесного блока. Подвесной кран легче опорного, монтируется в сборочной зоне на нулевой отметке, к месту дислокации поднимается в собранном виде.

Монтаж опорных кранов дороже, функционально сложнее, зависит от конструктивных особенностей и степени строительной готовности производственного здания, эстакады.

На начальном этапе устанавливают несущие металлоконструкции, по ним прокладывают крановые пути, испытывают, нивелируют, устраняя отступы от прямолинейности сверх допустимых значений, оформляют акт готовности и передают заказчику.

В монтажной зоне собирают части подъемного механизма. В конечном виде ГПМ может быть смонтирован как на земле, с дальнейшим подъемом единой конструкции вверх, так и под кровлей здания, сборкой узлов по месту установки.

Выбор технологии монтажа во многом определяется наличием у заказчика спецтехники – стреловых, башенных кранов, мачт, гидроподъемников и т.п. , а также параметрами монтажной зоны и возможностью перемещения крупногабаритных конструкций в заданных осях здания.

Порядок ремонта кранов

Эксплуатация крана редко обходится без ремонтных работ, которые начинаются с подготовки участки цеха: устранение всех лишних деталей и вещей, препятствующих процессу восстановления крана. Во время ремонта агрегат должен быть отключен от сети. В цеховом журнале фиксируется дата ремонта и ответственный за его проведение. Рабочие снабжаются нарядом-допуском к ремонту, составляется специальная техническая документация.

Ремонт мостового крана

Ремонт мостового крана

Сперва нужно отключить или изолировать секцию троллеев, поставив табличку: «Осторожно, под напряжением»

Важно тщательно осмотреть крановые редукторы, очистить смотровой люк от грязи, если она засорила полость редуктора. После прочистки полости она заполняется смазочным веществом

Во время ТО мостовых кранов проверяется система безопасности, и если есть отклонения, производится замена фрикционных потертых накладок и шарниров для системы рычагов на тормозах.

В целом ремонт включает такие стадии:

- термическая;

- слесарная;

- токарная;

- наплавочная;

- фрезерная;

- зубонарезная;

- шлифовальная.

Схема троллея мостового крана

Схема троллея мостового крана

Монтаж и демонтаж

Установка крана требует проведения предварительных работ, они начинаются с монтажа подкрановых путей. Их укладывают на эстакаде или земле. Существуют 3 варианта монтажа:

- Пошаговый. В его основе лежит сборка узлов, она осуществляется на подкрановых путях.

- Укрупненная сборка. Крупные элементы собирают на земле, а потом поднимают на требуемую высоту. Так поступают с электрооборудованием и механизмами.

- Полноблочный. Этот способ основан на полной сборке, она осуществляется на полу. Мост собирают целиком, затем выполняют монтаж, технология требует мощной техники.

Монтажными работами должны заниматься специалисты, они же осуществляют демонтаж мостового крана, делают заземление. Он требует строго соблюдения норм безопасности. К нему прибегают, когда нужно заменить старый подъемный механизм. Он необходим и после завершения работы на участке.

Есть несколько вариантов демонтажа, каждый из них зависит от того, что предполагается делать с краном дальше. Если он подлежит утилизации, с него снимают подкрановые балки. Конструкцию освобождают от кабеля, убирают электромостовой двигатель, сматывают тросы. На металлолом отправляют пролетные балки и другие узлы, выполненные из металла.

Если кран переносят в другое место, от него отъединяют ходовые механизмы мостового крана и устройства для перемещения грузов. В таком виде конструкцию транспортируют на рабочую площадку, где снова собирают.

Основные этапы

В самом общем случае размеры монтажной площадки должны быть не менее 2 длин моста крана, и должны допускать размещение и сборку всех узлов грузоподъемного механизма.

Технология монтажа мостового крана включает 3 основные варианта:

поэлементный – подъем и соединение всех деталей грузоподъемника поочередно на крановых путях,

крупноблочный – сборка крупных узлов на земле, подъем и присоединение к основной конструкции,

полно-блочный – полная сборка грузоподъемного устройства на нулевой отметке с последующим подъемом и установкой на крановые пути в готовом виде.

Тот или иной способ монтажа выбирается в конкретных условиях в зависимости от массы, конструкции и габаритов крана, а также возможностей привлечения спецтехники. Компактные грузовые подъемники небольшой грузоподъемности (очень часто подвесные) монтируются полно-блочно – и поднимаются на крановые пути с помощью стрелового крана или с использованием конструкций (стропильной системы) здания. Массивные большие грузоподъемники собираются поэлементным или крупно-узловым способом.

Порядок монтажа

К моменту начала работ детали и узлы крана должны быть доставлены на монтажную площадку в работоспособном и готовом к монтажу состоянии. Также должна быть подготовлена необходимая техника и такелаж.

Далее сборка и установка осуществляются в следующем порядке:

- раскладка комплектующих в сборочной зоне, проверка комплектности в соответствии с проектной документацией,

- сборка моста грузового подъемника, установка электрооборудования, устройств безопасности,

- установка концевых балок на крановые пути,

- подъем моста и закрепление его на концевых балках,

- проверка качества выполнения монтажных работ,

- подключение питания, испытания крана в статическом и динамическом режиме,

- сдача грузового подъемника заказчику,

- регистрация в Госгортехнадзоре (при грузоподъемности более 10 т).

Работа мостового крана проверяется сначала в холостом режиме, и только после удачной проверки и обкатки ходовых и подъемных механизмов, осуществляются испытания устройства с грузом.