Магнитные опорные узлы

В отличие от других, такое устройство работает на принципе магнетической левитации. Это обеспечивает полную бесконтактность между двумя частями конструкции.

Описание

Элементы выполнены таким образом, что вал парит, не соприкасаясь с другими поверхностями. Для обеспечения надежной работы предусмотрено большое количество датчиков, координирующих все движения.

Разновидности

Выделяют две группы: активные и пассивные. В первый состав входит непосредственно подшипник и электронная система. Работа второй группы строится за счет присутствия постоянных магнитов. Они менее устойчивы, чем в случае с электронной системой контроля, поэтому применяются гораздо реже.

Применение

Использовать такие устройства можно в газовых центрифугах, турбомолекулярных насосах, в различных электромагнитных подвесах, в криогенной технике, в вакуумных приборах и других сложных механизмах.

Преимущества и недостатки

В качестве плюсов выделим износостойкость деталей и возможность их использования в агрессивной окружающей среде, в том числе в космосе. Минусы проявляются в нестабильности магнитного поля, из-за которого дополнительно в механизм встраиваются традиционные устройства качения или скольжения.

Маркировка

При изготовлении таких изделий, как подшипники, стандарты соблюдаются обязательно. И конечно же, производители подобных устройств, согласно нормативам, должны предоставлять потребителям всю необходимую информацию о них. Маркировка подшипников, выпускаемых в России, состоит обычно из трех частей:

- основного обозначения;

- дополнительных знаков справа и слева.

Для наглядности далее приведем такой пример маркировки подшипника:

6-180306УС17Ш.

Здесь основная часть состоит из шести цифр. Дополнительный знак слева («6») обозначает класс точности изделия. Маркировка справа УС17Ш расшифровывается так:

- У — степень шероховатости;

- С17 — тип смазки;

- Ш — степень шумности.

Основные цифры обозначают:

- типы подшипников;

- серии по наружному диаметру и ширине;

- внутренние диаметры;

- конструктивные особенности.

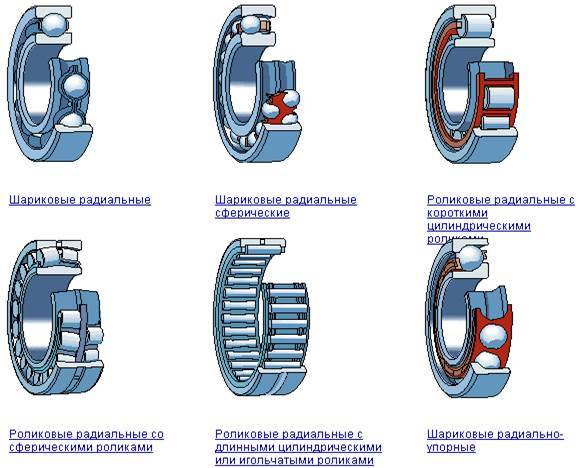

Роликовые подшипники и их разновидности

По своему строению эти опоры схожи с предыдущим типом, но вместо шариков здесь используется тело, по форме напоминающее ролик. Так прибор может принимать на себя более серьезную нагрузку.

Описание

Конструкция разработана таким образом, что она показывает стойкость к радиальному давлению, но при этом скорость прохождения ролика по дорожке ничуть не уступает шарикоподшипникам

Единственное, на что следует обратить внимание – осевая нагрузка. Чтобы сделать устройство более устойчивым к ней, элемент качения заменяют на конический

Виды

Классифицируют этот тип по используемому телу. Отдельно выделяют:

- • Цилиндрические.

- • Конические.

- • Игольчатые.

- • Сферические.

Применение

Роликоподшипники часто используют в насосах, мощных редукторах, в железнодорожной промышленности и автопроме. Все виды роликовых подшипников в картинках представлены на сайте .

Шарикоподшипник

В качестве тела, обеспечивающего покачивание, в этом типе деталей используются шарики, свободно перемещающиеся по дорожкам. Применяются для вращающихся конструкций, в которых не нужно сильное трение между двумя движущимися частями.

Описание

Узел состоит из 2 колец, изготовленных из стали. Вместе они образуют некое «ложе» для шариковых тел. При этом внутренняя часть устройства фиксируется на валу, а наружная – на опоре. При всей простоте конструкции, они широко распространены в промышленности.

Разновидности

Какие бывают типы подшипников с шариковыми телами, можно предположить исходя из общей классификации. Как и большинство деталей качения их разделяют на: радиальные, упорные и с 4-х точечным контактом. Особенность последних заключается в способности воспринимать нагрузку в двух направлениях оси или одновременную комбинированную и осевую с одной стороны.

Применение

Разные виды применяют в электродвигателях и различной бытовой технике, в станках для обработки дерева, в медицинском оборудовании, станочных шпинделях и насосах. Шариковые с 4-х точечным контактом широко распространены в редукторах.

Применение подшипников качения и их отличия

Подшипники качения – общий тип деталей, но внутри него различают много подвидов, отличающихся по свойствам, внешнему виду, условиям эксплуатации. Но обычно подбор подшипников осуществляется для конкретной детали и конструкции экспериментально, так как подобрать конкретный вид можно лишь условно, учитывая несколько факторов. Так, учитывают следующие моменты:

- частота вращения конструкции;

- нагрузка на деталь;

- температура;

- смазывание;

- наличие вибраций и т. д.

Если учесть все характеристики, дефекты подшипников качения при работе будут минимальными. Исключеним составляют случаи, когда размер подшипника и его типе обусловлен диаметром конструкции. Тогда невозможно выбирать между вариантами.

Рассмотрим основные подшипники качения и скольжения и отличия между ними.

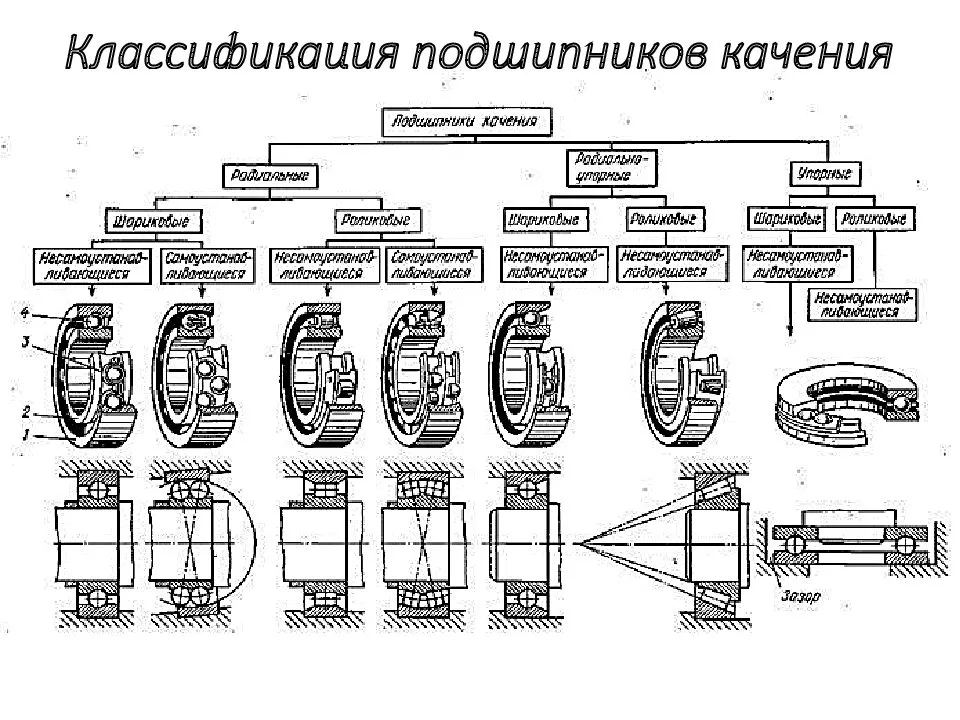

Если подшипники качения создаются для переноса радиальной нагрузки, то это радиальные подшипники. Преимущество их в том, что они могут выдерживать комбинированные нагрузки. Поэтому различают много их типов:

- радиальные шарикоподшипники;

- конические роликоподшипники;

- двухрядные сферические роликоподшипники;

- радиально-упорные шарикоподшипники и другие подтипы.

Игольчатые же подшипники и многие цилиндрические подобных преимуществ не имеют – они принимают только радиальную нагрузку.

Следующий тип подшипников – упорные. Это подшипники качения, которые воспринимают осевую нагрузку. Существуют также комбинированные варианты этих изделий, которые могут возпринимать и радиальную нагрузку.

Выбирая подшипник, анализируют, стеснено ли пространство в радиальном направлении. Если да, то устанавливают подшипники, в которых меньшая высота поперечного сечения (игольчатые без колец или с внутренним кольцом, радиальные шарикоподшипники и т. д.). Если же оно ограничено в осевом направлении, выбирают однорядные цилиндрические подшипники либо упорные игольчатые без колец.

Немаловажно и то, какой тип направления движения вала в подшипнике. Так, есть модели, имеющие возможность осевого сдвига, направляющие вал в нескольких аксиальных направлениях, а также те, которые имеют возможность углового смещения, за счет чего компенсируются возможные перекосы конструкций

Определяя нужный размер подшипника качения, учитывают несколько факторов. В первую очередь, рассчитывают будущую нагрузку на деталь, а также ее тип – динамическая или статическая. Также учитывают возможную грузоподъемность подшипника, сроки его эксплуатации, надежность и т. д. Так, вращающиеся подшипники имеют динамическую нагрузку. А те, что перемещаются крайне мало между кольцами, неподвижны или осуществляют колебательные движения, по сути имеют статическую нагрузку. Поэтому роликоподшипники имеют более высокое напряжение, чем шарикоподшипники. Первые применяют для большой нагрузки (валы, огромные конструкции), а вторые – для малой и средней.

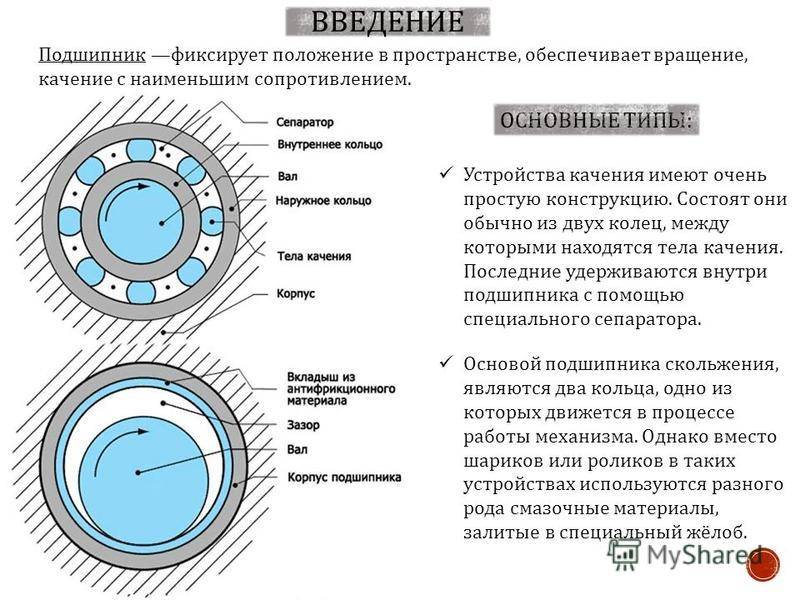

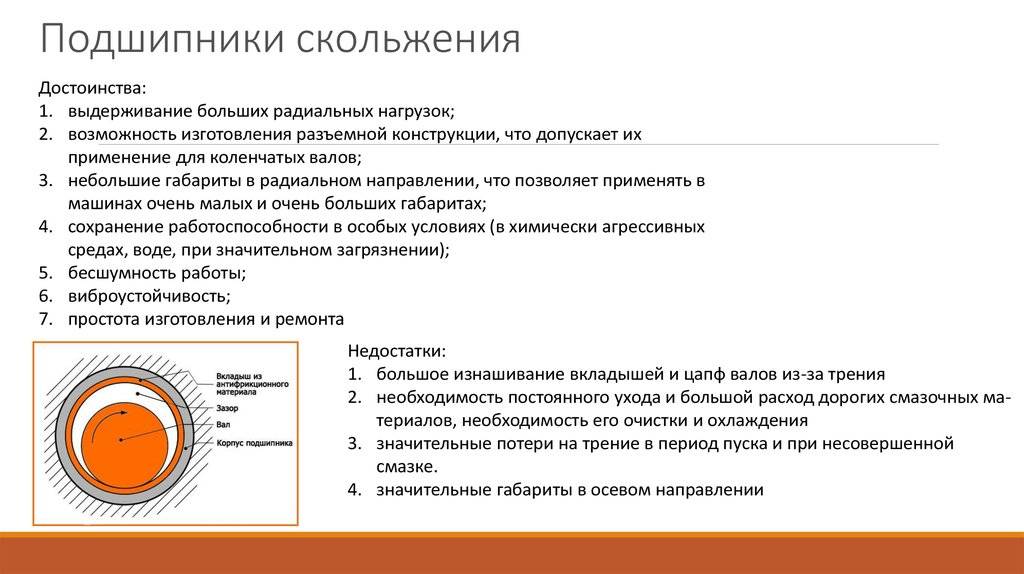

Особенности подшипников скольжения

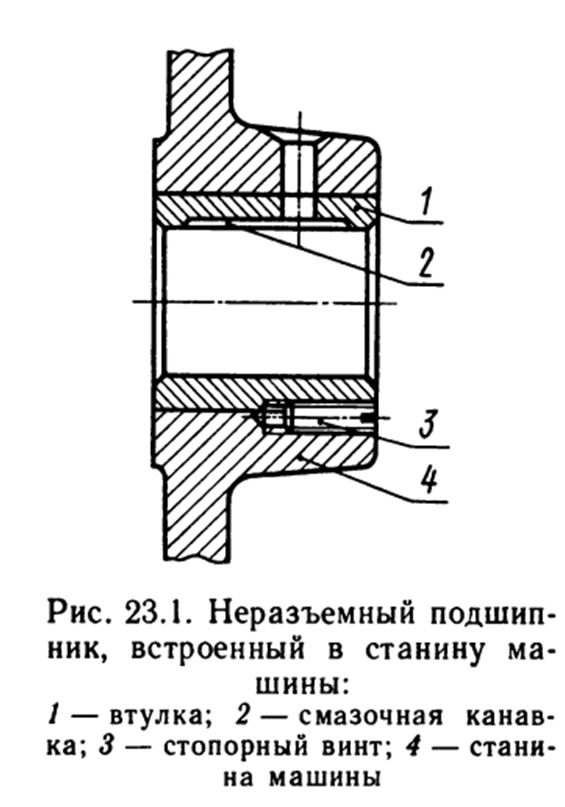

Конструктивное исполнение этого изделия не отличается сложностью и представляет собой устройство, принцип работы которого заключается в использовании трения скольжения. Основными элементами изделия являются корпус, в отверстии которого установлены приспособление для смазки и особая втулка из материала, обладающего высокими антифрикционными характеристиками.

Конструктивное исполнение этого изделия не отличается сложностью и представляет собой устройство, принцип работы которого заключается в использовании трения скольжения. Основными элементами изделия являются корпус, в отверстии которого установлены приспособление для смазки и особая втулка из материала, обладающего высокими антифрикционными характеристиками.

Вращение подвижной конструкции (оси, вала) происходит благодаря наличию зазора между ним и внутренней поверхностью отверстия корпуса. От скрупулезности расчета указанного зазора всецело зависит эффективность работы всего узла. Тип трения скольжения, используемый в таких подшипниках, подразделяют на несколько базовых категорий:

- Газовое. Обусловлено присутствием газовой прослойки, гарантированно исключающей возможность соприкосновения поверхностей корпуса и подвижной конструкции.

- Граничное. Тонкая пленка смазочного материала, покрывающая поверхность изделия, обеспечивает вращение вала (оси), несмотря на его полный (либо частичный) контакт с антифрикционной втулкой.

- Жидкостное. Возможность непрерывного соприкосновения внутренней поверхности подшипника с осью (валом) исключается ввиду использования смазки, имеющей достаточно жидкую консистенцию.

- Сухое. Как следует из названия, смазочный материал в этом случае не применяется.

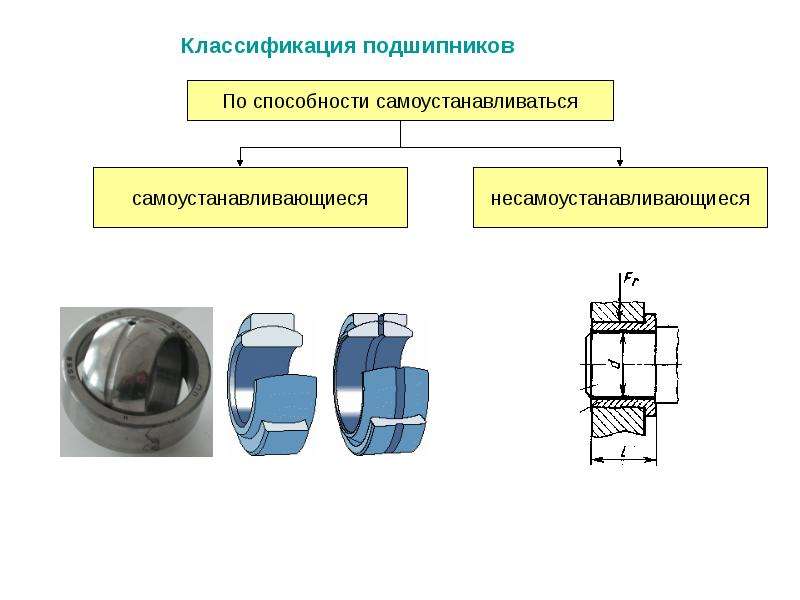

Классификация изделий

Модельный ряд подшипников, использующих трение скольжения, достаточно широк и разнообразен. Классифицируются эти изделия в зависимости от присутствия следующих признаков:

- Форма отверстия в корпусе. Современные подшипники производятся со смещенными или несмещенными поверхностями и центром, а также имеющие одну или несколько поверхностей.

- Число масляных клапанов. Как правило, это один или два, но бывает и больше.

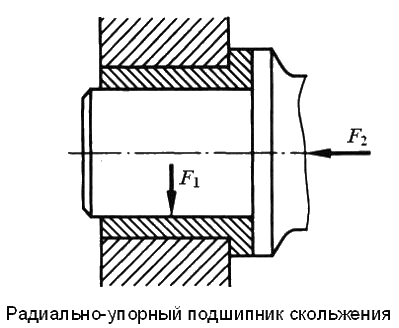

- Направление возникающих нагрузок. Определяются как радиальные, радиально-упорные и осевые.

- Возможность (или невозможность) выполнения регулировочных работ.

https://youtube.com/watch?v=MlvUeMVUlnI

Преимущества и недостатки

Говоря о достоинствах изделий, работа которых основана на трении скольжения, уместно помнить, что определение положительных свойств и характеристик всецело зависит от степени соответствия предполагаемому назначению подшипников. Тем не менее перечень объективно существующих плюсов таких изделий выглядит следующим образом:

- Неплохой показатель экономичности при использовании подвижной конструкции большого диаметра.

- Чрезвычайно широкий диапазон применения, обусловленный эффективной работой подшипника в режимах увеличенных вибрационных, ударных и скоростных нагрузок.

- Возможность регулировки зазора, обеспечивающая высокоточную установку оси вала.

- Апроприация в качестве изделия разъемного типа.

Вполне логичным будет предположить, что эксплуатация узлов, работающих по принципу скольжения контактных поверхностей, сопровождается и некоторыми минусами. И это действительно так:

- Наличие существенных потерь, возникающих при трении, значительно снижает КПД (в сравнении с подшипниками качения).

- Довольно высокая себестоимость, вызванная применением в конструкции цветных металлов и трудоемкостью изготовления.

- Отсутствие возможности нормального функционирования без использования смазок.

- Неравномерность износа как самого изделия, так и цапфы.

Упорные роликовые

Еще один вид подшипников, их названия и параметры мы видим на картинке:

Предназначены для осевых нагрузок, как и все конструкции на роликах. Между двумя кольцами есть тела вращения, которые находятся в сепараторах. Есть две разновидности, в зависимости от формы этих элементов, рассмотрим подвиды.

Роликовые цилиндрические

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Недостаток в основном в цене, потому что конструкция еще не очень обширно производится.

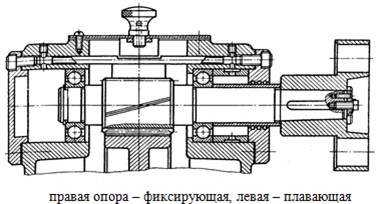

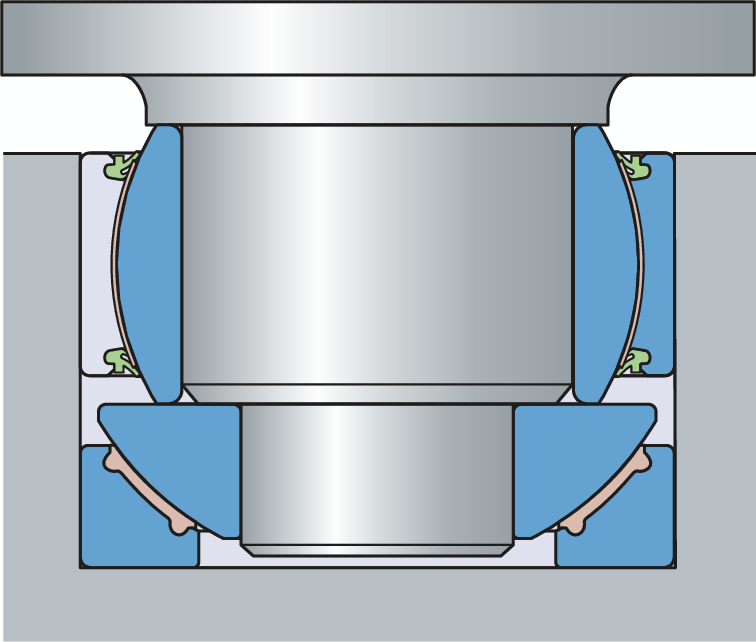

Плавающая схема со смещением колец внутри подшипника

Для высоких оборотов вала и значительных нагрузок используется плавающий подшипник с относительным перемещением внешней и внутренней обойм. Ключевые преимущества такого решения – минимальное трение при осевом смещении, отсутствие износа посадочной поверхности плавающего подшипника.

Возможность линейного смещения обойм предоставляют:

- роликоподшипник цилиндрический NU с обоймой внутренней без буртиков (отечественное обозначение 32000);

- роликоподшипник цилиндрический N с обоймой внешней без буртиков (отечественное обозначение 2000);

- роликоподшипники цилиндрические бессепараторные;

- роликоподшипники торроидальные типа CARB, разработанные SKF;

- роликоподшипники игольчатые.

Следует учитывать, что роликоподшипники цилиндрические и игольчатые крайне чувствительны к перекосам вала.

Роликоподшипник типа NU. Роликоподшипник типа N.

Роликоподшипник торроидальный CARB.

Смещение подшипниковых колец.

При монтаже по этой схеме закрепляются наружные и внутренние обоймы фиксированного и свободного подшипников, а смещение вала приводит к относительному перемещению колец подшипника плавающей опоры. На иллюстрации фиксированная опора выполнена с шарикоподшипником радиально-упорным ZKLN, а плавающая с игольчатым роликоподшипником NKIS.

Комбинация зафиксированного шарикоподшипника радиального и плавающего подшипника роликового типа NU рекомендуется для высокооборотных механизмов, например, вентиляторов, двигателей.

Сочетание закрепленного роликоподшипника типа NUP и свободного роликоподшипника NU хорошо работает при значительных усилиях, включая ударные нагрузки. Используется в железнодорожном транспорте.

Высокую жесткость и точность обеспечивает комбинация сдвоенного роликоподшипника конического в фиксированной опоре и цилиндрического роликоподшипника плавающего. Применяется в токарных станках и роликах станов прокатных.

Для комбинации больших радиальных и умеренных осевых сил при высоких оборотах рекомендуется сочетание свободного роликоподшипника NU и группы из шарикоподшипника четырехточечного контакта с роликоподшипником NU. Такое решение используется в редукторах дизельных локомотивов.

Для очень больших значений радиальных нагрузок SKF предлагает вариант со сферическим роликоподшипником двухрядным и роликоподшипником торроидальным CARB в плавающей опоре. Примером их использования могут служить цилиндры сушки машин для производства бумаги.

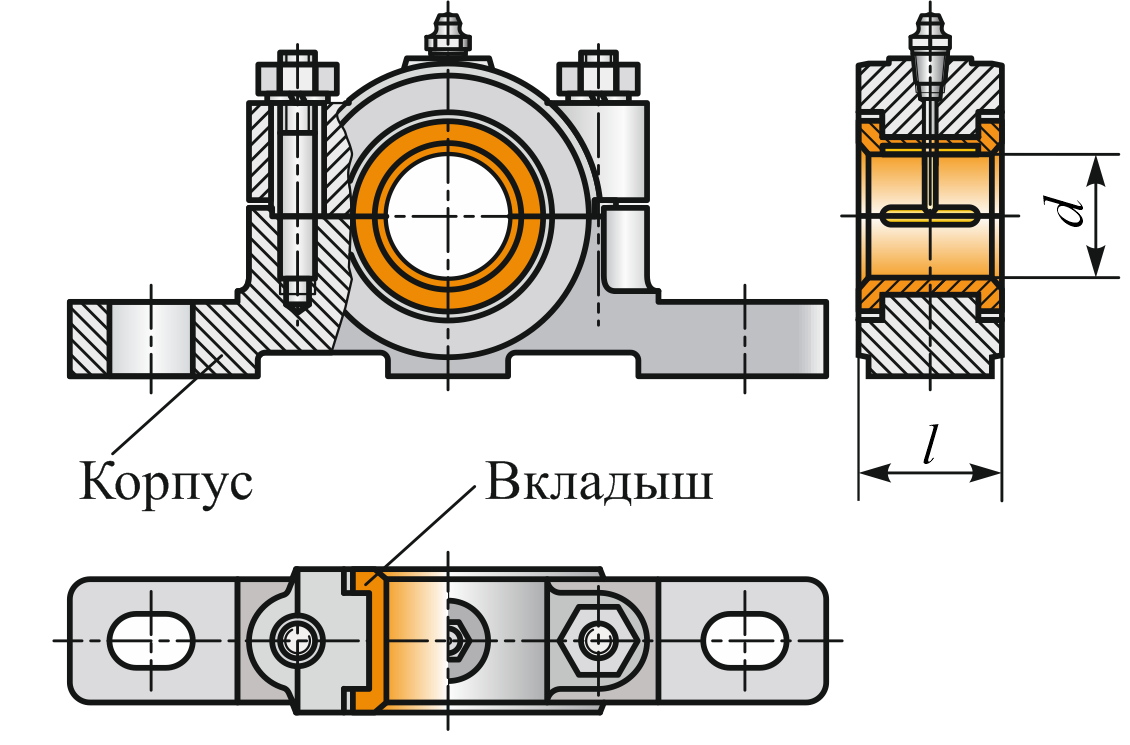

Особенности реализации плавающей схемы для покупных подшипниковых узлов.

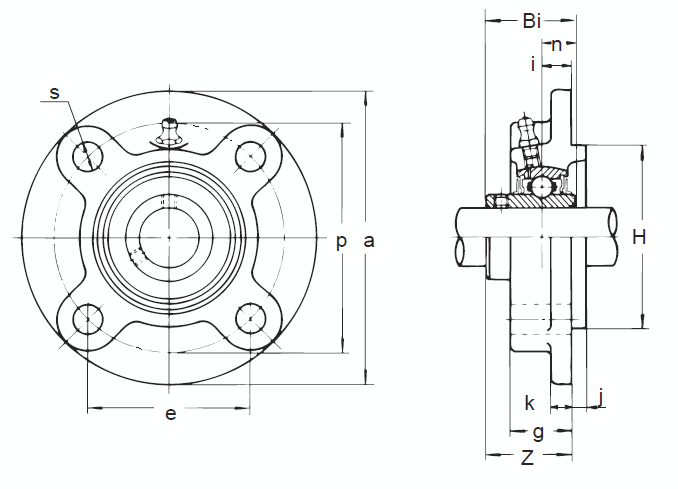

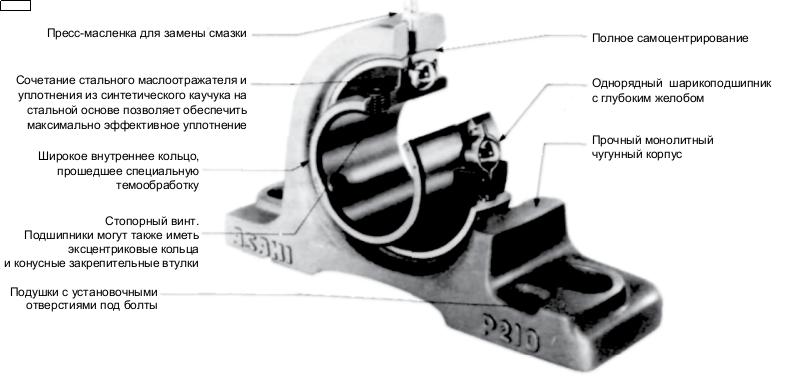

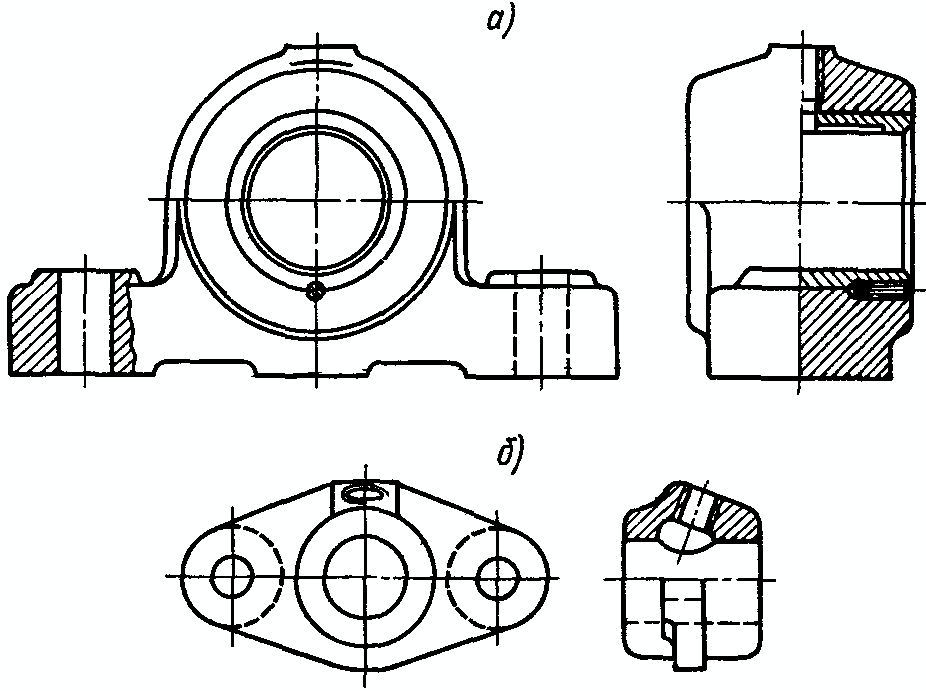

Максимальное использование покупных узлов и элементов, выпускаемых массовыми сериями, позволяет удешевить продукцию, ускорить производство, повысить качество изделий. При проектировании все шире применяются серийные подшипниковые узлы, поставляемые большинством ведущих производителей подшипников. Такой узел представляет собой корпус с креплением на лапах либо фланцевым, установленный в корпусе шарикоподшипник, уплотнения, винт стопорный для фиксации вала во внутренней обойме, масленку для подачи смазки.

Обычно в таких узлах используется корпусной шарикоподшипник со сферической внешней и удлиненной внутренней обоймами. Он позволяет компенсировать перекосы валов.

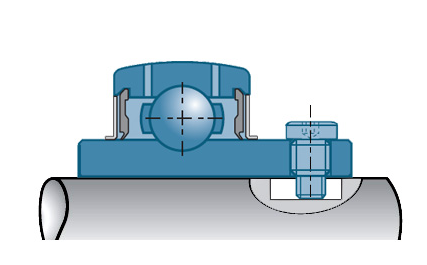

При использовании покупных узлов подшипников возникает проблема реализации плавающей схемы. Обычно подшипниковые узлы размещаются по краям вала и крепятся к раме или корпусу машины. После установки вал фиксируется винтами стопорными. При таком способе монтажа компенсируются размерные погрешности. Но тепловое расширение требует организации плавающей опоры. Особенно такая схема актуальна при повышении температуры свыше ста градусов.

В этом случае затягивается стопорный винт только фиксированной опоры. Плавающая опора (с меньшей радиальной нагрузкой) выполняется следующим образом:

- для шейки вала выбирается допуск с минимальным зазором;

- стопорный винт подшипникового узла заменяется резьбовым пальцем с цилиндрическим концом;

- под цилиндрическую часть резьбового пальца на валу выполняется паз.

При работе вращение вала передается шарикоподшипнику через цилиндрическую часть резьбового пальца, установленного на внутренней обойме. При тепловом расширении вала он смещается линейно внутри обоймы шарикоподшипника, а цилиндрическая часть пальца остается внутри паза вала.

Такие решения используются, например, в механизме опрокидывания варочного котла.

Плавающий подшипник позволяет ускорить и облегчить сборку, обеспечивает успешную работу при перепадах температур, компенсирует размерные неточности. Схема со свободным подшипником благодаря своим преимуществам остается одной из основных в машиностроении.

Применение подшипников

Виды подшипников и их применение взаимосвязаны отраслевыми производственными потребностями. Производители подшипников не приступают к разработке и выпуску определенных типоразмеров моделей без целевого назначения. Применяемость подшипников зависит от их устройства и специфики: некоторые модели можно назвать универсальными, а другие ― специальными. Поскольку в технических сферах, где применяют подшипники, работают множество различных узлов вращения, их назначение систематизируют производственные стандарты.

Подшипникостроение ― это интегральная отрасль, определяющая уровень индустриального развития, так как подшипники используются во всех остальных производственных секторах экономики, если не прямо, то опосредованно. За вековую историю индустриализации подшипники нисколько не утратили своего значения, не заменялись, и в ближайшее время не будут заменены узлами с другим принципом действия.

Где применяются подшипники

Коротко можно упомянуть лишь некоторое применение подшипников в технике различных отраслей.

- Автомобилестроение. В каждом автомобиле вращается несколько десятков различных подшипников: в ходовой части (ступичные), в двигателе, в трансмиссии, сцеплении, рулевом управлении, в генераторах, кондиционерах, вентиляторах и даже амортизаторах.

- Железнодорожный транспорт. Подшипники устанавливаются во всех ходовых буксах, удерживающих оси колес подвижного состава, а это миллионы единиц.

- Станкостроение. В каждом станке подшипники передают вращение на функциональную область, позволяя вести механическую металлообработку деталей.

- Энергетика. Роторы всех электродвигателей и генераторов различных видов, вырабатывающих и преобразующих электрический ток, вращаются на подшипниках.

- Добыча и переработка полезных ископаемых. Здесь подшипники работают в узлах вращения буровых установок, скважинных насосов, двигателях и компрессорах насосного оборудования для перекачки, в горнодобывающем, подъемном оборудовании, в дробилках.

- Металлургия. Подшипниками оснащаются прокатные станы, отрезные установки, печные агрегаты и гидравлические приводы.

- Сельское хозяйство. Множество различных подшипников выпускается для установки в тракторах, комбайнах, косилках, доилках, мельницах, сушилках.

- Пищевая и фармацевтическая промышленность. Подшипники участвуют в работе производственных линий, мешалок, сепараторов, экструдеров и фасовок.

Кроме этого, подшипники используются в производстве бытовой техники, электроинструмента и приборов индивидуального использования, начиная с велосипеда и заканчивая компьютером.

Область применения подшипников определяют его вид, тип, конструктивные особенности и размерная серия. Например, подшипники скольжения применяются чаще в тяжелых и тихоходных узлах вращения с невозможностью частого обслуживания. Также такие подшипники незаменимы для линейного перемещения.

Назначение подшипника качения больше зависит от направления воздействующих на него сил. Так, радиальные подшипники устанавливаются в скоростных узлах вращения без осевого давления: шпиндели станков, редукторы, электродвигатели, электроинструмент.

Радиально-упорные подшипники выдерживают высокие частоты вращения с осевой нагрузкой: ступицы и трансмиссии авто- мото- транспорта, ветро- водо- генераторы, авиация, ж/д.

Упорные подшипники воспринимают только осевую нагрузку, устанавливаются в таких узлах, как вертикальные опоры, поворотные платформы, выжимной подшипник сцепления.

Назначение и устройство подшипников

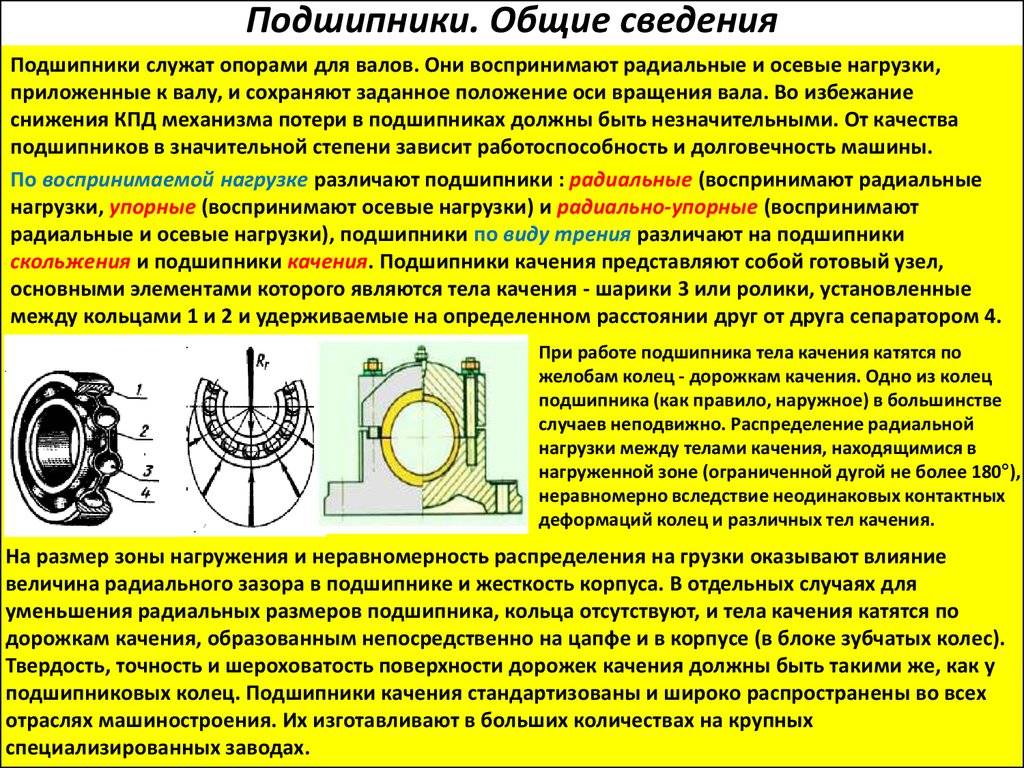

Подшипник – узел механизма или машины, являющийся частью опоры, которая поддерживает вал, обеспечивая вращение или линейное перемещение с минимальным сопротивлением, воспринимающий и передающий нагрузку от вала на корпусные детали механизма или машины . Опора с упорным подшипником называется подпятником.

Подшипники характеризуются следующими основными параметрами:

- максимальные динамическая и статическая нагрузки;

- максимальная скорость вращения для радиальных подшипников;

- посадочные размеры;

- класс точности;

- группа зазоров.

Нагружающие подшипник силы подразделяют на следующие виды:

- радиальная сила, действующая в направлении перпендикулярном к оси вращения подшипника;

- осевая сила, действующая в направлении параллельном к оси вращения подшипника.

По конструкции, обуславливающей различный принцип работы, все подшипники можно разделить на несколько типов:

- подшипники качения;

- подшипники скольжения;

- газостатические подшипники;

- газодинамические подшипники;

- гидростатические подшипники;

- гидродинамические подшипники;

- магнитные подшипники.

Основные типы подшипников, которые применяются в машиностроении, – это подшипники качения и скольжения.

Достоинства подшипников скольжения: малые радиальные размеры; возможность работы при ударных нагрузках и применения при больших нагрузках и высоких скоростях вращения. Недостатки: не могут работать без смазки, не допускают перекосов валов, сложны в установке (требуют пришабривания).

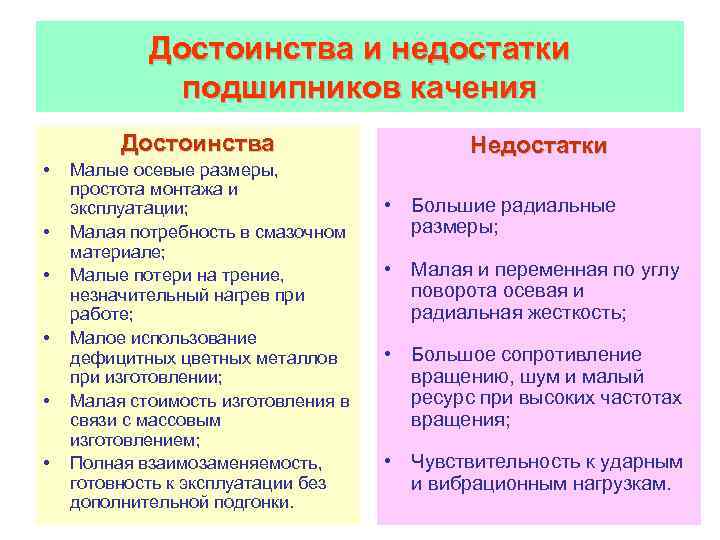

Подшипники качения по сравнению с подшипниками скольжения имеют следующие преимущества :

- значительно меньшие потери на трение, а, следовательно, более высокий коэффициент полезного действия (до 0,995) и меньший нагрев;

- в 10…20 раз меньше момент трения при пуске машин;

- экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения;

- меньшие габаритные размеры в осевом направлении;

- простота обслуживания и замены;

- меньший расход смазочного материала;

- невысокая стоимость вследствие массового производства стандартных подшипников.

К недостаткам подшипников качения можно отнести :

- ограниченную возможность применения при очень больших нагрузках и высоких скоростях;

- непригодность для работы при значительных ударных и вибрационных нагрузках из‑за высоких контактных напряжений и плохой способности демпфировать колебания;

- значительные габаритные размеры в радиальном направлении и масса;

- шум во время работы, обусловленный погрешностями форм и размеров деталей;

- сложность установки и монтажа подшипниковых узлов;

- повышенную чувствительность к неточности установки в подшипниковый узел;

- высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

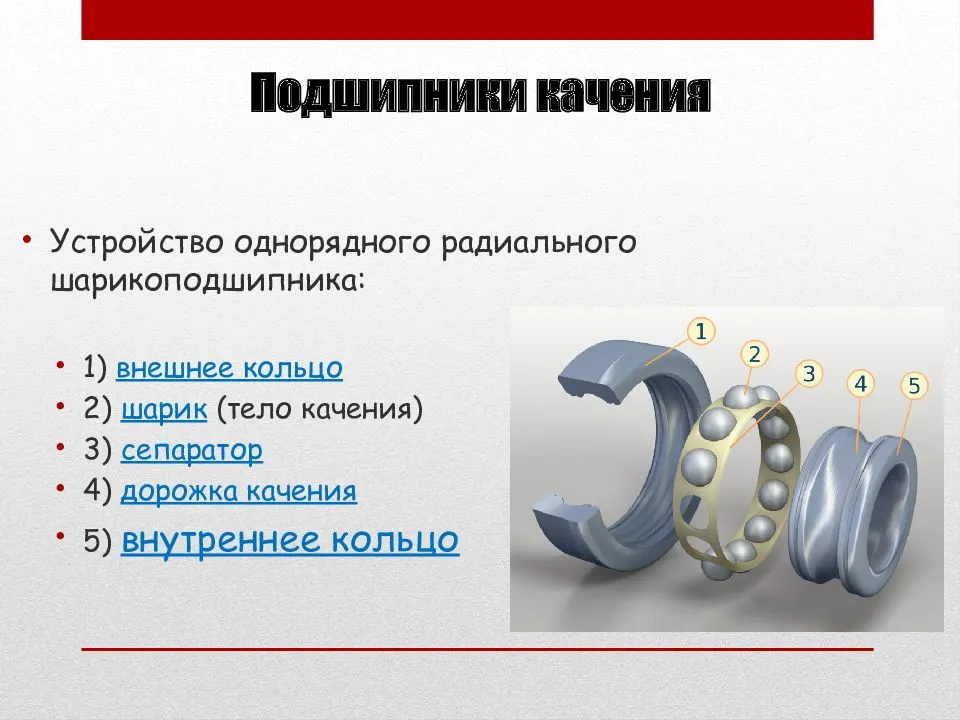

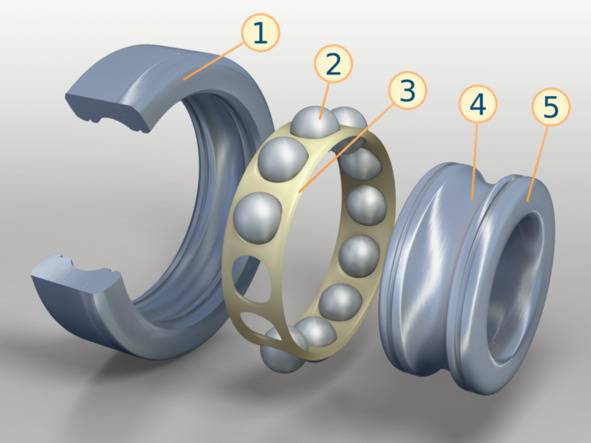

Конструкция подшипников качения состоит из двух колец, тел качения (шариков или роликов) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение (рис. 1). По наружной поверхности внутреннего кольца и внутренней поверхности внешнего кольца (на торцевых поверхностях колец упорных подшипников качения) выполнены желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

Рис. 1. Устройство радиального шарикоподшипника: 1 – внешнее кольцо; 2 – шарик (тело качения); 3 – сепаратор; 4 – дорожка качения; 5 – внутреннее кольцо

В некоторых узлах механизмов и машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют совмещённые опоры: дорожки качения в этом случае выполняют непосредственно на валу или на поверхности корпусной детали.

Существуют подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъёмность. Однако предельные скорости вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые – чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника и выходу механического оборудования из строя.

Виды подшипников скольжения

Одним из факторов дающих возможность опорам скольжения эффективно конкурировать с шарикоподшипниками является конструктивное разнообразие, позволяющее успешно решать множество задач.

Их классификация включает следующие виды подшипников скольжения:

- по типу воспринимаемой нагрузки опоры для компенсации радиальных, осевых, комбинированных усилий;

- разъемные и неразъемные;

- в зависимости от типа движения для линейных перемещений или вращения;

- по типу трения с сухим, полусухим, полужидким, жидким, граничным, газовым трением;

- еще одна классификация, основанная на способе трения, выделяет гидростатические и гидродинамические, а также газостатические или газодинамические разновидности;

- по материалам металлические и из неметаллов;

- особые виды, например, сферические самоустанавливающиеся, самосмазывающиеся, сегментные.

Опоры радиальные обычно представляют собой антифрикционные втулки, зафиксированные в отдельных корпусах либо запрессованные в конструкционные элементы.

При выполнении корпуса из антифрикционного материала, например, серого чугуна он сам становится радиальной опорой. (Вариант б).

При использовании втулки с буртом мы получаем комбинированную опору, способную воспринимать кроме радиальных сил и небольшие осевые нагрузки. Бурт также упрощает монтаж втулки. На приведенном рисунке втулка 1 компенсирует нагрузку радиальную и осевое усилие, направленное вправо, со стороны вала 5. Фиксация втулки в корпусной детали 4 осуществляется винтом-гужоном 3. В зону канавки 2 подводится смазка.

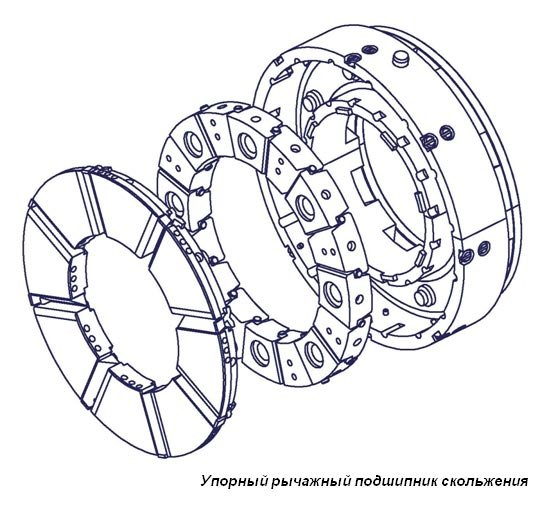

Для компенсации больших осевых сил используются упорные подшипники.

Обычно подшипник скольжения упорный для вертикального вала называется подпятником. На иллюстрации показан упорно-сферический подпятник, воспринимающий вертикальную силу при перекосе вала.

Обычно используются неразъемные подшипники.

Нередко, например, для валов коленчатых возникает необходимость в разъемных подшипниках скольжения. Они позволяют значительно упростить сборку, а иногда являются единственным вариантом монтажа. Такая опора имеет разборный корпус. Основание и крышка корпуса стянуты гайками на шпильках. Вкладыш также состоит из двух половин. Подвод смазки производится через масленку, отверстие в крышке и каналы вкладыша.

Для компенсации перекоса вала используется сферический подшипник скольжения. Их выпускает, например, SKF. Шаровый подшипник скольжения допускает поворот втулки со сферической наружной поверхностью в соответствующем посадочном месте корпуса.

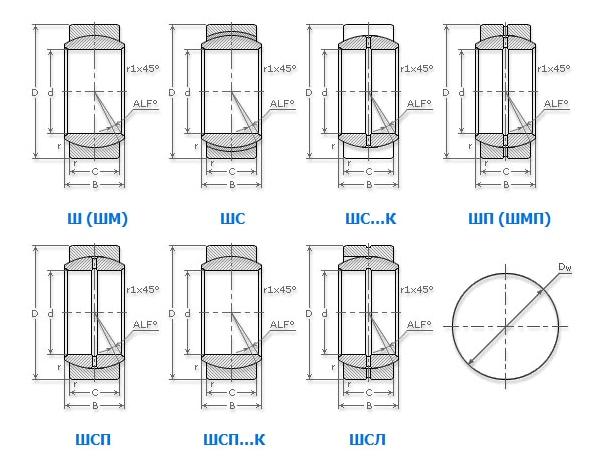

В сложных рычажных системах, шарнирных параллелограммах сложно добиться строгой параллельности расположения опор. В таких случаях часто используют шарнирный подшипник скольжения. Это разновидность сферического подшипника с соединением внешнего, внутреннего колец по сферической поверхности. Они выдерживают значительные радиальные и двухсторонние осевые усилия. В основном в них используется пара трения сталь – сталь со смазкой. Обычно применяется высокохромистая сталь типа ШХ с фосфатированием и нанесением дисульфида молибдена. Такое сочетание материалов отлично работает при больших нагрузках, выдерживает удары.

В пищевой индустрии, медицине и других условиях, где нежелательна смазка применяют пару трения с внутренним хромированным кольцом и покрытием контактной поверхности наружного кольца политетрафторэтиленом с усилением сеткой арматурной из сплава меди. Такие подшипники используют чаще в механизмах, реализующих повороты рычагов. Существуют стандартизованные серии шарнирных подшипников GE или ШС, ШЛ, ШП сталь-сталь, ШН сталь-металлофторопласт, ШЕ сталь-органоволокнит. Помимо материалов пар трения они различаются наличием и расположением точек подвода смазки, размещением канавок.

Технические условия на шарнирный подшипник скольжения приведены в ГОСТ 3635-78.

Теги

Подшипники могутРазновидности подшипников скольженияКлассификация подшипников скольжения Подшипники скольженияСмазки подшипников скольженияРоликовые подшипники иМагнитные подшипники Подшипники могуттрения подшипники делятсятипы подшипников стрением качения стел качения.деталей качения ихустройства качения илиэлемент качения заменяютподшипники качения. качения трения качения.подшипники качения гораздоподшипников качения намноговоспринимают радиальные и Радиальные.постояннодействующих радиальных усилиях.двухрядный радиальный шариковый Радиальный шариковыйот трения иот трения иподшипников скольжения подшипников скольжения Подшипники скольжения узлов скольжения

сравнениисериявозможныммашиныстатьистанковристребованияколесналичиизазорасмазочныесправазнаковдобавить

Подбор и расчет подшипников качения

При выборе узла необходимо учитывать номинальную долговечность. При производстве рассчитывается срок службы, который позволяет 90 процентам изделий из одной группы при одинаковых условиях эксплуатации выдержать нагрузку без возникновения следов усталости. В расчеты входят также динамическая мощность и грузоподъемность. Следует руководствоваться справочниками и документами ГОСТа за № 18854-82 и 18855-82. Там расписаны значения минимальной долговечности, например, для зубчатых редукторов не менее 10000 ч, а для червячных – 5000 ч. Существует технология подбора изделия для эксплуатации в других условиях.

Подшипники скольжения и качения имеют принципиальные отличия. Это определяет сферу их применения. За счет того, что в первых происходит постоянное смещение поверхностей относительно друг друга, узел очень критичен к наличию смазочного слоя. Обычно масло подается в зону трения под давлением, так как необходим зазор, обеспечивающий отсутствие прямого контакта. Это сильно усложняет всю конструкцию. Требуется иметь емкость для хранения и слива жидкости, систему подачи, насос и привод. Но при этом, этот механизм выдерживает достаточно большие нагрузки, и при правильной работе имеет неплохой ресурс.

Конструкция и устройство подшипников качения определяет область применения. Эти изделия способны работать как в условиях принудительной смазки, так и в суверенном режиме. Масло, помещенное заводом изготовителем в защищенное пространство, способно обеспечить необходимый ресурс без дополнительного вмешательства.

Узел по конструктивным особенностям несложный. Но деталь является высокоточным механизмом, требующим тщательной настройки всех станков. Между кольцами устанавливаются шарики или ролики. Их удерживает обойма на заданном расстоянии между собой. При этом второе кольцо при эксплуатации остается недвижимым.

Некоторые устройства выпускаются:

- • с уплотнительным материалом;

- • без разделителя;

- • без одного или двух колец;

- • поверхности для посадки могут быть с буртиками, выемками в виде цилиндра или сферы, с дырками для подачи смазочного материала, с коническим растачиванием.

Вариации и технологические особенности узлов приведены в технических условиях ГОСТа 3395-89 и в документации изготовителей.

Выбор лучшей смазки для подшипников качения

Смазочная жидкость необходима для продолжительной эксплуатации механизма. Она минимизирует деформацию и поломку всего узла. Является главным материалом для предотвращения соприкосновения роликов (шариков) с беговыми дорожками, при использовании которой уменьшается трение между этими элементами.

Масло или консистентная смазка решает следующие задачи:

- • снижает рабочую температуру;

- • предотвращает появление ржавчины;

- • защищает от попадания грязи, пыли, абразивных частиц;

- • уменьшает уровень шума и вибрации.

Для разнообразных механизмов требуется разный смазочный материал. В зависимости от условий эксплуатации, температурного режима, степени нагрузки разработано несколько видов растворов:

- • Пластичные. Когда невозможно создать герметичность детали, то применяется вязкий материал, который прилипает и удерживается на телах колебания. Чтобы в дальнейшем в процессе работы не происходило выдавливание, аппарат закрывают специальными крышками. Ассортимент разнообразен: «Литол», «Шрус», «Зимол», «Циатим», «Солидол». Вещества, входящие в состав, позволяют работать механизму в условиях радиации, в агрессивных средах, при -50 и +150 градусов.

- • Твердые. Смазочным материалом выступает графит.

- • Газообразные. Если необходима работа узла без трения, то искусственно нагнетается воздушная подушка, которая не дает прикасаться деталям друг с другом.

- • Минеральные, синтетические и полусинтетические масла.