Виды рукавных фильтров

Различают ряд разновидностей рукавных фильтров для аспирации по типу корпуса: круглые/плоские и квадратные/прямоугольные.

Они разнятся с учетом того, под разрежением или напором они работают. Напорные рукавные фильтры для газа — это тканевые цилиндры, которые усилили антиколлапсными кольцами по всей длине, вставленными в сам материал. Либо одетые на металлический проволочный каркас.

Устройство рукавного фильтра, действующего под разрежением — это цилиндры из плотной ткани. У них имеется дно и горловина различного строения с учетом конструкции крепежа к корпусу рукавного фильтра, на который их устанавливается. Каркас нужен для увеличения рабочей площади и объема, предотвращения схлопывания ткани. Фильтры с круглыми каркасами используют на производствах с высокой степенью запыленности.

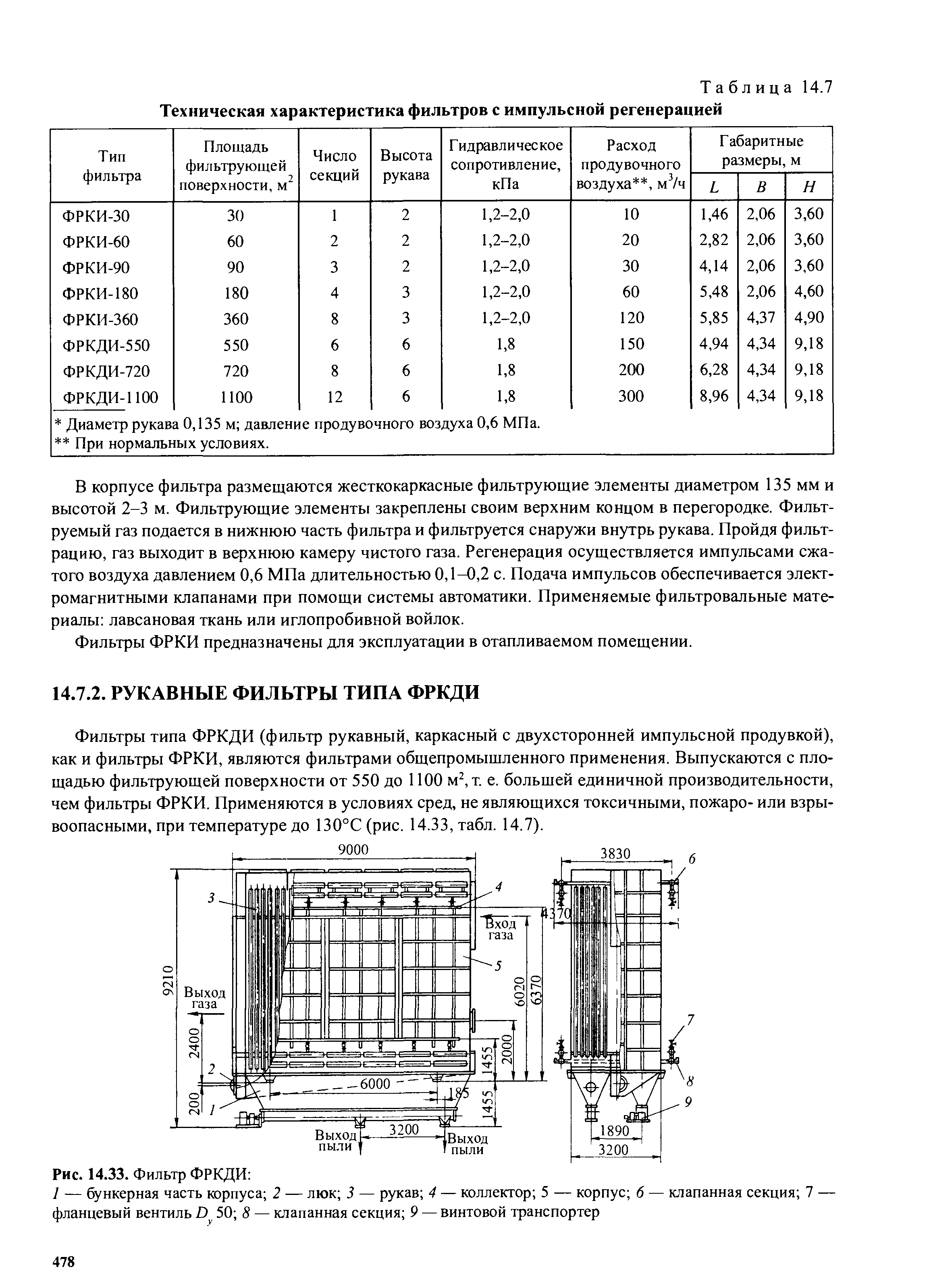

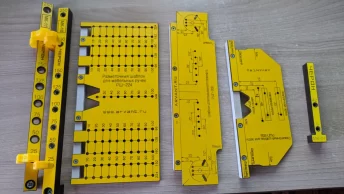

На фото представлено устройство круглых рукавных фильтров очистки воздуха.

Фильтр воздушный рукавный плоский имеет одно преимущество. Он занимает меньше места в установке, что позволяет делать ее менее габаритной. Основой рукавного фильтра является сама ткань, от правильного подбора марки которой зависит эффективность действия всей установки.

При выборе ткани следует учитывать ряд технических характеристик:

- Воздушная проницаемость. Это показатель количества проходимого через ткань запыленного воздуха. Для различных производств она существенно различается.

- Плотность материала (масса 1 кв.м). При увеличении плотности увеличивается степень улавливания частиц.

- Эксплуатационная температура. Этот параметр позволяет определиться с тканью в зависимости от температурных характеристик процесса. Они могут быть низкотемпературными (до 100C°) и высокотемпературными (кратковременно до 300C°).

- Устойчивость к агрессивным средам. Параметр учитывает эксплуатацию фильтра для химически активных частиц.

- Необходимый размер задерживаемых частиц. На различных производствах образуются различные по калибру загрязнения, которые необходимо эффективно улавливать. Они могут быть от 1 мкм и до 20-50 мкм и более.

- Регенерация ткани. Этот показатель определяет возможности восстановления улавливающей способности после очистки.

- Влаго-, маслостойкость, антистатичность.

Сюда же входят пункты индивидуальных особенностей: температура образования точки росы и уровень влажности; взрыво- и пожароопасность; насыщенность и токсичность образующейся пыли.

Основные характеристики

Рабочие характеристики пылеуловителей выражаются производительностью и уровнями запыленности, которые сохраняются после завершения рабочих циклов. Что касается производительности, то модели начального класса способны очищать объемы порядка 20 000-40 000 м3/ч. Массивные промышленные установки работают с интенсивностью более 100 000 м3/ч. При этом не всегда высокопроизводительные модели обеспечивают столь же высокие показатели качества. Данная характеристика рукавных фильтров выражается остаточной запыленностью, которая в среднем варьируется от 1 до 10 мг/м3. Соответственно, чем ниже этот показатель, тем эффективнее сама очистка. Но, опять же, это вовсе не значит, что агрегат с наиболее привлекательным значением остаточной запыленности покажет высокие темпы работы. Производительность будет зависеть от качества фильтрующего материала и размеров рукава. В среднем каналы очистки имеют диаметр в 20-30 см

При этом важно учитывать и условия эксплуатации данного материала, главным из которых является температура рабочей среды. Она должна находиться в пределах 250-300 С°

Монтаж оборудования

В условиях промышленного производства установка выполняется в соответствии с проектным решением. Более того, конструкция пылеулавливающей машины нередко проектируется специально для конкретной площадки целевого предприятия. Монтаж реализуется на специально подготовленном фундаменте с дальнейшей фиксацией металлическими профильными элементами – крепление выполняется болтовыми соединениями или сваркой. В современном исполнении фильтр промышленный может интегрироваться в инженерную инфраструктуру предприятия. Это касается не только ввода в вентиляционную или аспирационную группу, но и организации более широкой связки с другими системами. Для этого как раз и предусматривается контроллер с программным управлением комплексами промышленных агрегатов.

Замена рукавных фильтров

Замена неисправных фильтров, как и монтаж новых, выполнятся в соответствии с проектной документацией и условиями эксплуатации очистительной системы.

При замене необходимо учесть следующее:

- плотность пыли;

- производительность фильтрующего устройства;

- место установки;

- качество и дисперсность пыли;

- параметры рабочей среды;

- степень очистки.

При выходе из строя одного рукава в батарее, существует возможность отключить его, не меняя. Для этого необходимо закупорить фильтр по уровню трубной решетки. Снимать каркас или продувочную трубку при этом не требуется.

Смена рукваного фильтра должна выполняться специалистами.

Рукавный фильтр нуждается в замене в случае, если наблюдается его полный износ или снижается эффективность регенерации. Если в стенках фильтра образовались сквозные отверстия, в этом случае замена выполняется раньше установленного времени. Когда же требуется полная замена узла, проводятся следующие действия:

- Перекрываются входные и выходные заслонки отсека в случае, если того требует конфигурация устройства;

- Через смотровой люк снимается продувочная труба, которая подведена к заменяемой части батареи.

- Отсоединяется каркас рукава;

- Рукав удаляется путем поднятия его по трубной решетке, либо опускания его в пылесборный бункер. В последнем варианте фильтр удаляется из отсека через смотровой люк;

- Новый рукав монтируется в обратном порядке. После присоединения закрепляется каркас, подключается продувочная трубка. После выполненной замены проводится пробный пуск устройства, чтобы проверить его исправность и функциональность.

Для замены фильтра лучше приглашать специализированную организацию, сотрудники которой имеют опыт проведения работ по обслуживанию рукавной системы фильтрации.

Технические характеристики рукавных фильтров от НПО «Центр ШВ»

Мешочные пылеуловители каркасного типа с обратной импульсной регенерацией, изготавливаемые в НПО «Центр ШВ», демонстрируют нижеследующие технические показатели:

- Объемы обрабатываемого пылепотока – от десятков единиц до 100 000 м3 / час;

- Температурный предел – до + 200 градусов Цельсия;

- КПД улавливания для частиц свыше 0,5 мкм. – 99% (при соблюдении правил монтажа и надлежащей настройке фильтра);

- Материал мешков (входят в комплект поставки) – иглопробивной нетканый материал;

- Широкая комплектность поставки, включающая полный спектр вспомогательного оборудования для быстрого вывода аппаратов на рабочие режимы, (в том числе, система мониторинга, управления и автоматизации, опционально – шнековые транспортёры для автоматической выгрузки пыли, системы вибровстряхивания для пылесборного бункера);

- Надежность, безотказность и долговечность агрегатов;

- Высокая центовая доступность ФР даже для предприятий и участков среднего и малого промышленного звена.

Производство рукавных фильтров и локальное внедрение на предприятиях

Оперативно произведем и доставим пылеуловители, (а также газоочистители и дымоуловители), до любого региона России, Европы, Азии. Монтаж или шефмонтаж. Обучение персонала. Гарантия производителя.

НПО «Центр ШВ» – 30 лет в авангарде промышленной газоочистки.

Метод очистки с помощью приборов, использующих фотокатализаторы

Следующие приборы, работают аналогично фильтрам НЕРА, то есть очистка включает несколько этапов. Они полностью уничтожают вредные примеси, и даже микроорганизмы, находящиеся в воздушных массах. Такие приборы снабжены катализатором, ультрафиолетовой лампой, иногда дополняются устройством, генерирующим ионы, фильтрами, использующими активированный уголь или металлическими пластинами, работающими на основе электростатистического поля. Такие приборы являются самыми эффективными среди устройств, занимающихся очисткой воздушного пространства. Ко всему прочему, они экологичны, безопасны в применении, экономичны и неприхотливы в уходе.

Приборы, оснащенные фотокатализатором, полностью уничтожают любые примеси в воздухе

Система регенерации

По мере нарастания налета загрязняющих частиц уменьшается пропускная способность, продуктивность и эффективность рукавного фильтра, увеличивается сопротивление движению воздуха фильтрующего материала. Для их предотвращения прибегают к регулярным чисткам фильтрующих каналов. Разработаны и успешно применяются на практике несколько схем:

- аэродинамическое встряхивание или восстановление при помощи импульсной или возвратной продувки рукавного фильтра сжатым воздухом;

- автоматическое вибровстряхивание;

- комбинация способов.

Настроить режим очищения можно с помощью таймера, подающего сигнал через заданный промежуток времени. Другой способ осуществляется через показания датчика, фиксирующего существенное падение давления и производительности. Для вибрирования пользуют: звуковые волны, механическое встряхивание. При помощи установленных вибраторов с частотой воздействия порядка 15…25 Гц загрязнение опускается в приемный бункер.

Схема обратной продувки рукавного фильтра состоит в интенсивном воздействии чистым воздухом. При импульсной продувке малые порции сжатого воздуха выдаются прерывисто (импульсами). Это создает вибрацию рукава. Длительность импульса — 0,1…2 секунды. Частота зависит от характера изменения сопротивления мешочного фильтра. Происходит самоочищение. Большое значение при таком способе имеет влажность сжатого воздуха. Перед подачей его необходимо высушить в специальной установке. При комбинированном способе применяются несколько видов регенерации.

Через определенный промежуток времени и количество регенераций залипшее количество загрязнения в фильтровальном материале стабилизируется, что отвечает остаточному сопротивлению материала. Это значение зависит от ряда аспирационных показателей: фильтрующей ткани, параметров и свойств загрязняющих частиц, влагосодержания газов, способов регенерации.

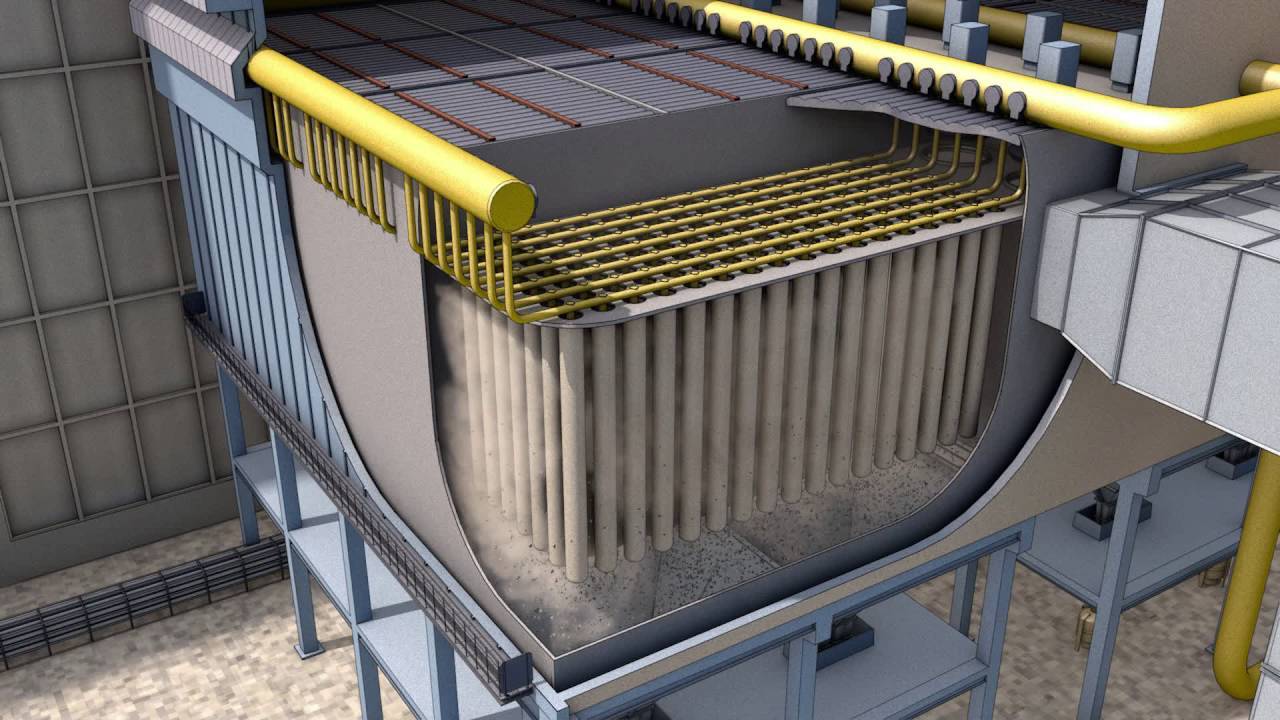

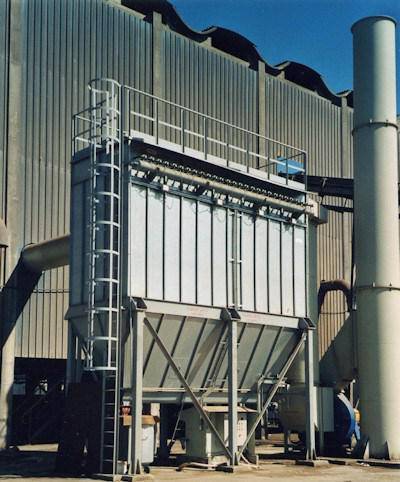

На фото представлены такие установки импульсного действия. Предпочтением аэродинамической регенерации над механической является то, что при регенерации работу рукавного фильтра для газа можно не останавливать. Это позволяет работать круглосуточно, а концентрация запыленности может достигать до 55 г/м3.

Чтобы выгрузить скопившиеся загрязнения, используют несколько способов. К наиболее производительным очистителям относят пневмотранспорт, который устанавливают сразу для несколько бункеров. Его функционирование не требует остановки рукавных фильтров. Он работает от своего вентилятора. Выгрузка происходит через шлюзовой перегрузчик, работа которого не нарушает герметичности аппарата. Другие способы требуют остановки работы фильтрационной системы и имеют неудобство в виде вероятного зависания скопившихся в бункере отходов.

Смену рукавного фильтра выполняют вследствие утраты им своих фильтрующих свойств, что во многих случаях происходит раз в 3 года. При работе в слабоагрессивной среде с невысокой концентрацией загрязнений период эксплуатации может доходить до 6-7 лет.

Особенности конструкции

В состав установки входят:

- прямоугольный или круглый корпус;

- бункерное основание;

- непосредственно рукава;

- клапаны;

- дополнительные приспособления.

Рукавные линии, как правило, подшиваются во внутренней части конструкции, а за их работу отвечают специальные приборы и клапаны. Для изготовления рукавов обычно применяют натуральные тканевые материалы, что обуславливает экологичность фильтрации. Это могут быть хлопковые или шерстяные волокна. Однако сейчас обретают популярность и рукавные фильтры на основе стеклоткани и синтетики. Этот вариант характеризуется небольшой ценой и практичностью, что целесообразно для малых промышленных предприятий.

Эксплуатация в сложных условиях

Рукавный фильтр, характеристики которого подбираются в соответствии с условиями применения, подходит для работ на открытом воздухе и внутри помещений. В первом варианте требуется дополнение в виде следующих составных элементов:

- теплоизоляция корпусной части, которая имеет особое значение при конденсации паров;

- подогрев бункеров оборудования и системы регенерации;

- специальное укрытие, предотвращающее воздействие атмосферных явлений.

Среди основных разновидностей устройств стоит отметить двухрядную конструкцию, в средней части которой размещаются патрубки для входа загрязненного и очищенного газа, а также однорядную, в которой патрубки находятся на боковой части конструкции.

Транспортировка оборудования производится грузовым транспортом. Для упрощения данного процесса рукавный фильтр, чертеж которого представлен выше, реализуется в частично разобранном виде. Узлы изготавливаются в различных вариациях в соответствии с условиями эксплуатации. Для сборки конструкции используется сварной метод и болтовые соединения. Большая часть устройств предназначена для функционирования при избыточном разряжении или давлении.

Смотреть галерею

Виды рукавных фильтров

Различают ряд разновидностей рукавных фильтров для аспирации по типу корпуса: круглые/плоские и квадратные/прямоугольные.

Они разнятся с учетом того, под разрежением или напором они работают. Напорные рукавные фильтры для газа — это тканевые цилиндры, которые усилили антиколлапсными кольцами по всей длине, вставленными в сам материал. Либо одетые на металлический проволочный каркас.

Устройство рукавного фильтра, действующего под разрежением — это цилиндры из плотной ткани. У них имеется дно и горловина различного строения с учетом конструкции крепежа к корпусу рукавного фильтра, на который их устанавливается. Каркас нужен для увеличения рабочей площади и объема, предотвращения схлопывания ткани. Фильтры с круглыми каркасами используют на производствах с высокой степенью запыленности.

На фото представлено устройство круглых рукавных фильтров очистки воздуха.

Фильтр воздушный рукавный плоский имеет одно преимущество. Он занимает меньше места в установке, что позволяет делать ее менее габаритной. Основой рукавного фильтра является сама ткань, от правильного подбора марки которой зависит эффективность действия всей установки.

При выборе ткани следует учитывать ряд технических характеристик:

- Воздушная проницаемость. Это показатель количества проходимого через ткань запыленного воздуха. Для различных производств она существенно различается.

- Плотность материала (масса 1 кв.м). При увеличении плотности увеличивается степень улавливания частиц.

- Эксплуатационная температура. Этот параметр позволяет определиться с тканью в зависимости от температурных характеристик процесса. Они могут быть низкотемпературными (до 100C°) и высокотемпературными (кратковременно до 300C°).

- Устойчивость к агрессивным средам. Параметр учитывает эксплуатацию фильтра для химически активных частиц.

- Необходимый размер задерживаемых частиц. На различных производствах образуются различные по калибру загрязнения, которые необходимо эффективно улавливать. Они могут быть от 1 мкм и до 20-50 мкм и более.

- Регенерация ткани. Этот показатель определяет возможности восстановления улавливающей способности после очистки.

- Влаго-, маслостойкость, антистатичность.

Сюда же входят пункты индивидуальных особенностей: температура образования точки росы и уровень влажности; взрыво- и пожароопасность; насыщенность и токсичность образующейся пыли.

Описание

Рукавный фильтр относится к категории универсального оборудования, так как он может применяться с одинаковой эффективностью в большей части технологических процессов, характеризующихся большим количеством формируемой пыли. Он не требует постоянного контроля и обслуживания, а функционирование осуществляется непрерывно.

Также стоит отметить возможность изготовления устройства с различными размерами, конструктивными особенностями и идентичными характеристиками, подходящими под условия эксплуатации. В зависимости от ограничений и габаритов места монтажа, конструкция изделий может быть подобрана или разработана индивидуально.

Характеристики пылеобразующих составов определяют разновидность обработки материала, которая может быть, к примеру, маслооталкивающей или антистатичной, а также саму структуру. Для совершения правильного выбора зачастую производится анализ пыли в специальных лабораториях.

Особенности комплектации

В зависимости от фильтруемой среды, размещения на улице или в помещении, рукавные фильтры могут комплектоваться дополнительными опциями:

- теплоизоляцией корпуса и бункера;

- автоматической выгрузкой бункеров посредством шнека и шлюзового питателя;

- обогревом корпуса, пневмоклапанной и бункерной части;

- укрытиями, шатром сверху и лестницами обслуживания;

- взрывозащищенным и высокотемпературном исполнением;

- системой аварийного пожаротушения;

- сводообрушением бункера (вибро или пневмо);

- системой сервисного обслуживания и замены рукавов в on-line режиме.

Для некоторых производств со сложными условиями эксплуатации появляется необходимость установки на фильтр системы аварийного подмеса наружного воздуха для снижения температуры газа. Довольно часто используются фильтровальные материалы с особой масловлагозащитной пропиткой – это позволяет сделать поверхность рукавов более устойчивой к попаданию влаги и частиц масел. Подбор материалов для рукавов всегда должен осуществляться профессионалами с учетом особенностей каждого производства и специфики конкретного технологического процесса.

Паспорта и чертежи рукавных фильтров вы можете найти в нашем каталоге. Для того, чтобы узнать цену на интересующее вас оборудование или осуществить подбор под необходимые параметры свяжитесь с менеджерами компании.

Фильтрующие материалы. Фильтровальные ткани

Эффективность фильтров во многом зависит от фильтрующего материала. В качестве такового может использоваться текстиль, ─ тканный и нетканый (иглопробивное полотно), минеральные или металлические порошки и зерна (гравий, кокс), металлические или полимерные сетки.

Если пористая перегородка в промышленном фильтре выполнена из волокнистых материалов, ─ это волокнистый фильтр. А если ее формирует, образующий прочную статичную систему слой зерен, ─ зернистый фильтр.

Особенно широкое распространение в системах аспирации получили тканевые фильтры ─ рукавные и карманные.

В рукавном фильтре (нормативные документы не рекомендуют называть его «мешочный фильтр») фильтрующие элементы выполнены в виде открытых или закрытых с одного конца рукавов.

Каркасы для рукавных фильтров, не позволяющие фильтрующему элементу схлопываться, изготавливают преимущественно из углеродистой или нержавеющей стали.

В карманном фильтре, такой фильтр еще называют «каркасный фильтр» или «плоский фильтр», фильтрующий материал образует глубокие карманы или натянутые на жесткий каркас плоские формы.

Фильтровальные ткани изготавливают из волокон различного происхождения. Как натуральных ─ хлопковых, льняных, шерстяных, шелковых, ─ так и синтетических ─ ПВХ, полипропилен, фторопласт. Из волокон диаметром несколько десятков микрометров, а стекловолокна менее 10 мкм, скручиваются нити, диаметр которых измеряется десятыми долями мм. Между нитями формируются пустоты (поры) размером 60-300 мкм.

Фильтровальное полотно может быть гладким или с ворсом. Ворс повышает эффективность фильтрования. (Ворсинки помогают сделать поры между нитями основы и утка еще более мелкими).

Самая прочная ткань для фильтров изготавливается из стекловолокна, наименее прочная ─ из шерсти. Бумага не в счет, хотя в системах аспирации при относительно небольших нагрузках используют фильтры с фильтровальной бумагой.

Ткань из стекловолокна не только прочнее других фильтровальных тканей, но и обладает повышенной химической и термической (до 300 O C) стойкостью.

О том насколько важны тканевые фильтры и соответственно используемые в них ткани (в т. ч. ткань рукавных фильтров) косвенно подтверждает наличие регламентирующих требования к ним нормативов, например, «ГОСТ 332-91 Ткани хлопчатобумажные и смешанные суровые фильтровальные. Технические условия» или «ГОСТ 26095-84 Ткани полиэфирные технические фильтровальные. Технические условия (с Изменением № 1)».

К фильтровальным тканям предъявляется целый ряд требований, главное из которых, ─ обеспечивать полноценную очистку от различных видов пыли в самых сложных (высокая концентрация пыли, механические, температурно-влажностные и химические воздействия) условиях. Другие обязательные качества фильтровальных тканей ─ достаточная пылеемкость и невысокая стоимость.

Фильтровальная ткань по мере накопления пыли работает более эффективно, чем никогда прежде не использовавшаяся. Обычно, постепенно растущая после каждого цикла «запыление-регенерация» эффективность очистки после определенного числа циклов стабилизируется. Но иногда наблюдается непрерывный рост эффективности очистки в силу того, что частицы пыли, застрявшие в порах, не удаляются в результате регенерации. Их число все время увеличивается, что не позволяет остаточному слою пыли стабилизироваться. Похожий эффект вызывает попадание на волокна фильтровальной ткани влаги, масел и некоторые другие факторы.

Применение

Рукавный фильтр, принцип работы которого основан на очистке воздуха от мелкодисперсных частиц и пыли, нашел широкое использование во многих сферах производства:

- металлообработка;

- цветная и черная металлургия;

- литейное производство;

- химическая промышленность;

- асфальтобетонные заводы;

- электрические станции;

- табачные фабрики;

- изготовление строительных материалов;

- производство фармацевтических средств;

- пищевые предприятия;

- ферросплавные заводы;

- горно-обогатительные предприятия;

- стекольная промышленность;

- мусороперерабатывающие предприятия.

Необходимость постоянной очистки воздуха от большого количества мелких частиц материалов и продуктов испытывает большой круг производств. Поэтому системы рукавных фильтров распространены:

- в химической и пищевой промышленности;

- на предприятиях горнорудного и обогатительного производства;

- на литейном производстве, в металлургии, в цехах, где производится доработка чугуна дробометными машинами;

- на мелькомбинатах, элеваторах и других предприятиях, где переработка и хранение сырья остается источником пыли;

- на производственных участках и в окрасочных цехах.

Устройство рукава позволяет крепить его разными способами: на кольцо с подворотом ткани, на пружинные элементы, на хомуты. Как правило, срок службы одного рукава исчисляется несколькими годами. При отсутствии в воздухе агрессивных загрязнений, разрушающих структуру ткани, система регенерации вполне справляется со своей задачи и поддерживает пропускную способность рукавов в течение всего цикла эксплуатации.

Сфера использования оборудования достаточно обширна, рукавный фильтробеспечивает очистку аспирационных выбросов и дымовых газов в различных отраслях, таких как:

- изготовление стройматериалов;

- цветная и черная металлургия;

- литейное производство;

- автомобилестроение;

- энергетическая и горнодобывающая промышленность;

- производство пищевых продуктов;

- металлообработка;

- мебельная, стекольная и химическая промышленность.

Принцип работы рукавного фильтра

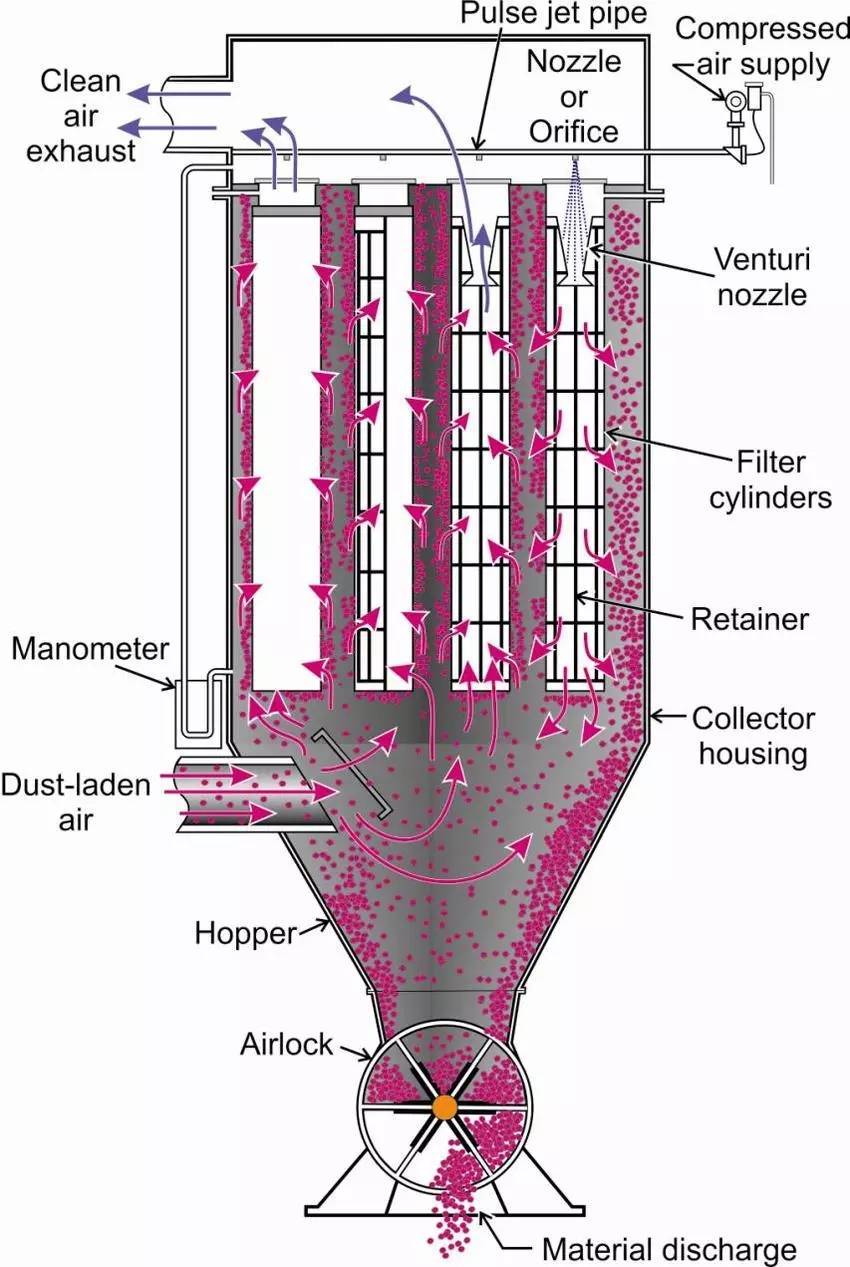

Описание конструктивных элементов делает понятным принцип работы рукавного фильтра:

- Запыленный поток подводится во входной клапан аппарата. В зависимости от наличествующей инфраструктуры, могут использоваться вспомогательные элементы – пневмонасосы, компрессоры, напорные вентиляторы, иные нагнетатели. В случае обработки высокотемпературного потока может быть реализовано подмешивание в фильтр чистого прохладного / атмосферного воздуха.

- Воздухопоток контактирует с внешней поверхностью плотных нетканых рукавов, при этом частички пыли оседают снаружи мешков, в то время как чистый воздух проходит внутрь каркасов и попадает в чистую камеру, откуда выводится в производственное помещение или во внешнюю атмосферу;

- По мере оседания пылевых включений на поверхности рукавов, воздуху становится все сложнее «пробиться» сквозь нарастающую механическую преграду, и производительность аппарата падает – необходима регенерация рукавов;

- В зависимости от имплементированной системы регенерации, производится обратная импульсная продувка, встряхивание или другое воздействие на фильтр-элементы, что позволяет освободить их поверхность от пыли и восстановить номинальный КПД устройства;

- Пыль опадает в бункер, цикл повторяется.

Регенерация рукавов / картриджей

Инженеры и техники многих производственных предприятий и исследовательских институтов долгие десятилетия анализируют особенности работы рукавных фильтров, и к сегодняшнему дню разработаны несколько подходов к освобождению рукавов от пыли, которые постепенно модернизируются. Рассмотрим их подробнее.

Внутри рабочей камеры: картриджи непосредственно перед регенеративной процедурой – видна обильно осевшая пыль

Механическое вибрационное встряхивание

Одним из распространенных конструктивных решений для восстановления эффективности очистки воздуха в рукавном фильтре является механическое встряхивание рабочего блока.

Вибрационное встряхивание может реализовываться как через вращательное движение мотора (мотор-редуктора) с системой эксцентриситетов (кулачковые и кривошипно-шатунные механизмы, качающие подшипники, механизмы Чебышева, Хойкена, Кланна, Ватта, Саррюса), так и прямо – через пневматические или гидравлические воздействия на штоки.

Основным недостатком механического подхода является наличие в конструкции движущихся частей, которые неизбежно изнашиваются и, в целом, показывают меньшую надежность, чем импульсная продувка.

Одна из вариаций преобразования вращательного движения в возарстно-поступательное (визуализация с сайта mechanisms.club)

Вдобавок, организация индивидуального встряхивания для каждого картриджа рукавного блока представляет собой технически непростую задачу, поэтому обычно механическая регенерация применяется сразу для всей рамы с картриджами.

Система регенерации

Регенерация рукавных фильтров обеспечивает их функционирование и автономный режим работы. Используется несколько систем регенерации, импульсная разновидность считается самой результативной и надежной. Она осуществляется при помощи сжатого воздуха, который предварительно очищается от пылевых и масляных загрязнений, с давлением не более 0,6 МПа. Данный процесс не требует остановки рабочего цикла и производится в автоматическом режиме. Используются два основных режима регенерации для производства фильтров, каждый из которых подбирается в зависимости от условий эксплуатации:

- Стандартный, при котором регенерация и очистка газа происходят одновременно.

- Режим для сложных условий применения. Он осуществляется после отключения одной из секций функционирующего устройства. Фильтр рукавный ФР в таком варианте исполнения может иметь возможность полного отключения каждой из секций с любой стороны, что упрощает замену фильтрующих элементов и проведение профилактических работ на функционирующем оборудовании.

Включение импульсной регенерации возможно по таймеру и диафанометру. Устройства с данным режимом составляют большую часть рынка. Также существует возможность изготовления оборудования в соответствии с особенностями производства, к примеру, изделий с механическим встряхиванием и обратным продувом.

Рукавные воздушные фильтры для очистки воздуха от пыли

Чтобы очистить пылегазовоздушные составы, следует воспользоваться рукавным фильтром. Это приспособление для пылеулавливания «сухого» вида, которое обладает высокой степенью надежности и отличного качества обработки. Ни одно снакбжение, будь то мокрая очистка или электрофильтры, не может сравниться с рукавным фильтром, ведь оснащен фильтрующими приспособлениями, их можно использовать при высокой температуре, ведь они изготовлены из полиамида и политетрафторэтилена.

Рукавный фильтр является универсальным оборудованием, потому что его, по сути, можно применять в разных технологических процессах. При этом он одинаково будет эффективен. Вам не придется постоянно контролироваться его работу, потому что он функционирует беспрерывно.

Если вам нужен рукавный фильтр определенного размера и с определенными конструктивными особенностями, которые подошли именно под ваши условия эксплуатации, то вы можете такой прибор заказать, потому что такие приспособления могут изготавливаться по индивидуальным пожеланиям. Вам, главное, нужно обязательно указать, какой пылеобразующий состав приходится преимущественно очищать. Изготовители, отталкиваясь от этого, подберут вам правильный материал для изготовления рукавного фильтра.

Где обычно применяется рукавный фильтр:

1. При изготовлении строительных материалов. 2. В области цветной и черной металлургии. 3. В процессе литейного производства. 4. В процессе автомобилестроения. 5. В энергетической и горнодобывающей, мебельной, стекольной и химической промышленностях. 6. В производстве продуктов питания. 7. При обработке металла.

Важные факторы работы рукавного фильтра

В процессе выбора данного фильтра нужно учитывать несколько основных моментов, в число которых входят такие пункты, как:

· температурные данные точки росы со степенью влаги; · давление, а также температурные данные; · качества газов, их взрывоопасность и объемы среды, которая должна очищаться; · плотность пыли и ее вид; · как происходит этот этап; · токсичность веществ состава пыли.

Для того чтобы рассчитать рукавный фильтр, необходимо сначала установить, в каком количестве расходуется продувочный газ с запыленными составами, которые приходятся на материал, а затем учесть, с какой скоростью происходит процесс фильтрации тканью, и она была выбрана для изготовления рукавного фильтра. Как эксплуатировать рукавный фильтр?

Отладка

Отладка системы впрыска

Перед регулировкой дверцы доступа и входа блокируются. Отладка системы впрыска предназначена для проверки утечки газа из пневматической системы или правильной работы импульсного клапана.

Включите питание, отрегулируйте давление воздуха в соответствии с требованиями конструкции. Проверьте импульсный клапан и подушки безопасности, а также место соединения форсунки, например, утечку. Включите панель управления и исследуйте систему импульсного клапана. Если утечек не обнаружено, запустите устройство.

Тестовый запуск

После проверки оборудования отрегулируйте устройство для ввода в эксплуатацию, но не загружайте его в тестовом формате.

- Включите все питание, источник сжатого воздуха, прозрачный серый контроллер.

- Запустите устройство, наблюдайте за измерением сопротивления нагрузки пустого вентилятора (или манометром U-трубы). При импорте и экспорте скорости утечки воздуха, расчетная скорость утечки должна быть менее 5%. Наблюдайте за повышением температуры двигателя вентилятора, не более допустимого предела температуры, который работает нормально.

- Если проход воздуха выше нормы, найдите утечку и обработайте это место.

- Наблюдайте за правильностью работы импульсной системы. Если все вышеперечисленное работает нормально, перейдите к нагрузочному тесту.

- Запустите технологическое оборудование. Соблюдайте рабочее сопротивление и условия выпуска из вентиляционного отверстия, в новом фильтрующем мешке, введенном в эксплуатацию, из вентиляционного отверстия будут выходить следы пыли, это нормальное явление, со временем оно будет устранено.

- Когда сопротивление пылеуловителя повысится до (1200 ~ 1500 Па), запустите контроллер пыли, наблюдайте за понижением давления.

- Отслеживайте стабильность системы. Метод заключается в следующем: сначала запустите контроллер пыли, когда она закончится, понаблюдайте за работой. Когда давление поднимется до 1200 ~ 1500 Па, остановите тест. Это время цикла очистки от сажи. Повторите 3 раза, выявите среднее значение за цикл очистки от сажи, настройте контроллер.

- Следите за автоматическим контролем системы, если все в норме, можно начинать стандартный режим работы.

Задачи, которые решает аспирация воздуха

- Обеспечиваются требуемые санитарные условия для того, чтобы работающие сотрудники могли находиться внутри помещения без вреда для своего здоровья.

- Создаются оптимальные условия для проведения всех требуемых технологических процессов.

- Из воздушных масс устраняются остатки пыли, токсические и горючие составы, взрывоопасные примеси, что могут выделяться на различных производственных этапах.

Аспирационные воздушные системы и фильтры самостоятельной очистки – это конструкции высоких технологий вентиляционного оборудования. Они предназначаются для поглощения воздуха там, где образовываются химические летучие газы, пыль, дым и так далее. Эти системы дают возможность убрать из воздушного пространства маленькие частички инородного происхождения, древесную пыль и стружку, абразивную пыль и избежать распространения пыли по всему помещению.

Технические характеристики

При любом исполнении рукавного фильтра, принцип работы предполагает следующие технические характеристики:

производительность по воздуху, м3/ч;

скорость фильтрации, м/мин;

площадь поверхности фильтрации, м2;

количество рукавов, шт.;

концентрация пыли на входе и выходе, гр/м3;

давление сжатого воздуха, бар;

расход сжатого воздуха, л/мин;

качество сжатого воздуха по ГОСТ;

тип регенерации;

расход электроэнергии, кВт;

масса фильтра.

Рукавные фильтры – надёжное и долговечное оборудование, гарантирующее высокую степень очистки воздуха.

Компания “КДК-ЭКО” уже длительный период времени производит и поставляет рукавные фильтры по самым выгодным и доступным ценам.

Предлагаем изучить ассортимент продукции более детально, чтобы выбрать подходящий товар, который прослужит верой и правдой длительный период времени.

Если Вы хотите приобрести фильтры картриджные, цену или дополнительную информацию можете узнать у наших менеджеров, которые всегда на связи.

Также обратите внимание на фильтры рукавные “ФР” и фильтры рукавные “ФРИ”, которые пользуются у нас особым спросом.

Звоните и заказывайте, мы уже с нетерпением ждем.